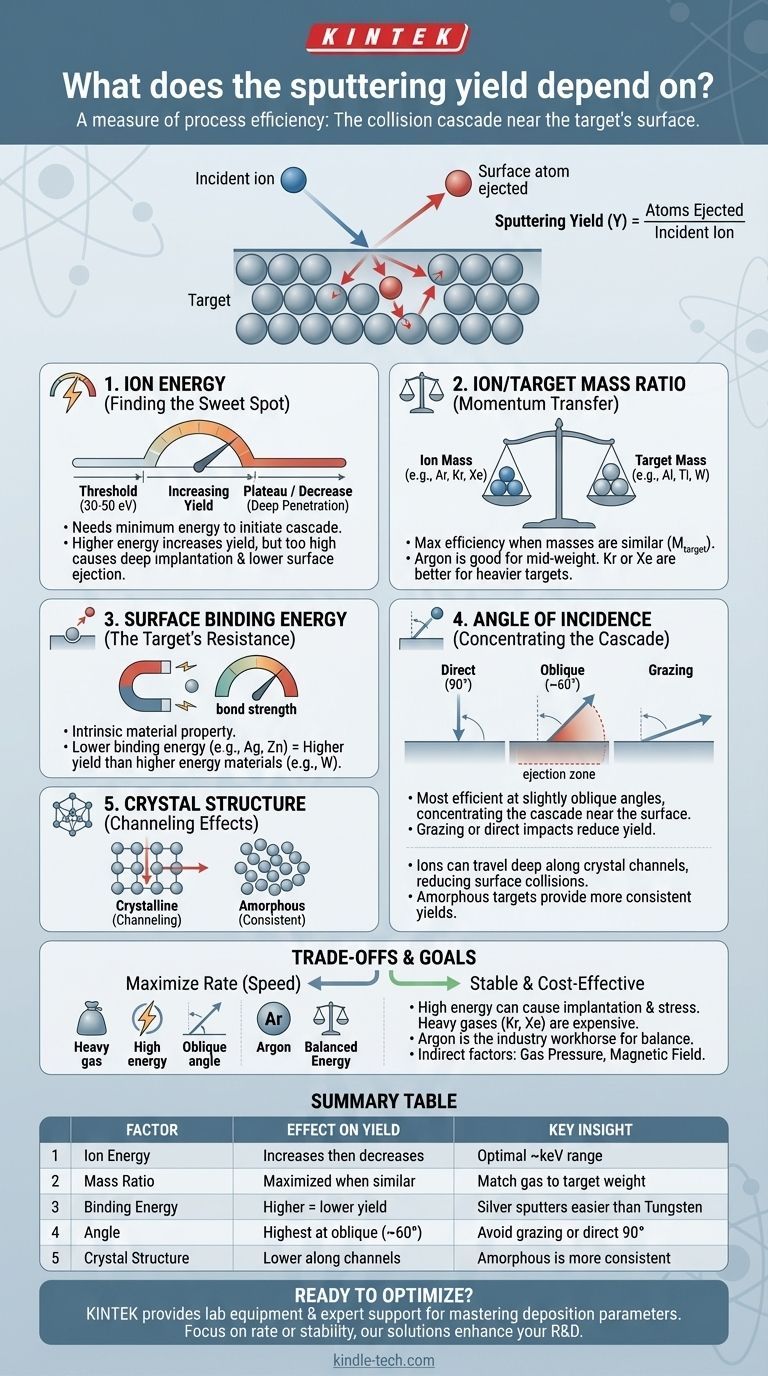

Im Kern ist die Sputterausbeute ein Maß für die Prozesseffizienz. Sie ist die durchschnittliche Anzahl von Atomen, die aus einem Targetmaterial für jedes einzelne Ion, das auf seine Oberfläche trifft, herausgeschlagen werden. Diese Ausbeute ist kein fester Wert; sie wird durch die grundlegende Physik des Stoßes bestimmt und hängt hauptsächlich von der Energie und Masse des einfallenden Ions, der Masse und der Oberflächenbindungsenergie des Targetatoms sowie dem Einfallswinkel ab.

Das Sputtern ist im Grunde ein Spiel der Impulsübertragung. Der Schlüssel zum Verständnis der Sputterausbeute liegt darin, sie nicht als eine Liste unabhängiger Variablen zu betrachten, sondern als das Ergebnis eines einzigen Ereignisses: einer Stoßkaskade nahe der Oberfläche des Targets. Ihre Fähigkeit, die Ausbeute zu steuern, hängt vollständig davon ab, wie Sie die Faktoren manipulieren, die die Effizienz dieser Energieübertragung bestimmen.

Die Physik der Stoßkaskade

Sputtern tritt auf, wenn ein einfallendes Ion mit genügend Energie auf ein Target trifft, um eine Kettenreaktion atomarer Stöße auszulösen. Diese „Stoßkaskade“ arbeitet sich zur Oberfläche zurück, und wenn ein Atom an der Oberfläche genügend Energie gewinnt, um seine Bindungen zu überwinden, wird es ausgestoßen. Die Sputterausbeute quantifiziert den Erfolg dieses Prozesses.

Die Rolle der Ionenenergie: Das Optimum finden

Um ein Targetatom auszustoßen, muss ein einfallendes Ion zunächst die Oberflächenbindungsenergie des Materials überwinden. Dies erfordert eine minimale kinetische Energie, typischerweise zwischen 30 und 50 Elektronenvolt (eV).

Unterhalb dieser Schwelle fehlt den Ionen die Kraft, eine produktive Kaskade auszulösen, und es findet kein Sputtern statt.

Oberhalb der Schwelle steigt die Sputterausbeute mit der Ionenenergie erheblich an. Mehr Energie bedeutet eine heftigere und weiter verbreitete Stoßkaskade, was die Wahrscheinlichkeit erhöht, Oberflächenatome auszustoßen.

Dieser Trend setzt sich jedoch nicht unbegrenzt fort. Bei sehr hohen Energien (oft über einige tausend eV) dringen die einfallenden Ionen zu tief in das Target ein. Die Energie der Stoßkaskade wird weit unter der Oberfläche abgelagert, wodurch die Wahrscheinlichkeit, dass ein Oberflächenatom ausgestoßen wird, sinkt. Dies führt dazu, dass sich die Sputterausbeute abflacht oder sogar abnimmt.

Impulsübertragung: Abstimmung von Ionen- und Targetmasse

Die Effizienz jeder Kollision hängt von den Massen der kollidierenden Objekte ab. Dies gilt auch auf atomarer Ebene. Das Verhältnis der Masse des Ions zur Masse des Targetatoms ist ein entscheidender Faktor dafür, wie viel Impuls übertragen wird.

Die maximale Energieübertragung erfolgt, wenn die Massen ungefähr gleich sind. Deshalb ist Argon (Atommasse ~40 amu) ein gängiges und effektives Sputtergas für viele mittelgewichtige Metalle wie Aluminium (~27 amu) oder Titan (~48 amu).

Für schwerere Targetatome führt die Verwendung eines schwereren Sputtergases wie Krypton (~84 amu) oder Xenon (~131 amu) zu einer effizienteren Impulsübertragung und einer deutlich höheren Sputterausbeute.

Der Widerstand des Targets: Oberflächenbindungsenergie

Die Oberflächenbindungsenergie ist die Energie, die die Atome an der Oberfläche des Targets festhält. Sie ist eine intrinsische Eigenschaft des Targetmaterials selbst.

Materialien mit einer geringeren Oberflächenbindungsenergie sind „leichter“ zu sputteren. Ihre Atome benötigen weniger Energie, um von der Oberfläche ausgestoßen zu werden, was unter den gleichen Bedingungen direkt zu einer höheren Sputterausbeute führt. Beispielsweise haben Metalle wie Zink und Silber niedrigere Bindungsenergien und höhere Sputterausbeuten als Wolfram.

Geometrische und strukturelle Einflüsse

Über die Kernphysik der Kollision hinaus spielt auch die Geometrie der Wechselwirkung eine wesentliche Rolle.

Der Einfallswinkel

Das Sputtern ist im Allgemeinen bei einem leicht schrägen Einfallswinkel am effizientesten, nicht bei einem direkten 90-Grad-Aufprall.

Wenn ein Ion in einem Winkel auf die Oberfläche trifft, wird die Stoßkaskade näher an der Oberfläche konzentriert. Dies erhöht die Wahrscheinlichkeit, dass gelöste Atome ausgestoßen werden, anstatt nur tiefer in das Target verdrängt zu werden.

Bei sehr flachen (streifenden) Winkeln streut das Ion jedoch eher von der Oberfläche ab, was die Sputterausbeute wieder reduziert.

Kristalline vs. amorphe Targets

Bei Targets mit kristalliner Struktur ist die Ausrichtung der Kristallachsen relativ zum Ionenstrahl von Bedeutung.

Wenn die Ionen entlang eines offenen „Kanals“ im Kristallgitter auftreffen, können sie mit sehr wenigen Kollisionen tief in das Material eindringen. Dieses Phänomen, bekannt als Kanalisierung (Channeling), reduziert die Anzahl der Oberflächenkollisionen erheblich und senkt somit die Sputterausbeute.

Die Abwägungen verstehen

Die Optimierung auf die höchstmögliche Ausbeute ist nicht immer die beste Strategie. Die getroffenen Entscheidungen beinhalten praktische und finanzielle Kompromisse.

Hohe Energie ist nicht immer besser

Die Erhöhung der Ionenenergie auf das Maximum für eine höhere Ausbeute kann negative Folgen haben. Hochenergetische Ionen können in das Target oder den wachsenden Film eingebettet werden (Ionenimplantation), was Verunreinigungen und Spannungen verursachen kann. Es erfordert außerdem mehr Energie und kann zu übermäßiger Erwärmung des Targets führen.

Das Dilemma der Gasmasse

Obwohl schwerere Edelgase wie Krypton und Xenon eine viel höhere Sputterausbeute liefern, sind sie auch erheblich teurer als Argon. Für die meisten industriellen Anwendungen bietet Argon die beste Balance zwischen Leistung und Kosteneffizienz und ist damit das Arbeitspferd der Branche.

Indirekte Prozessparameter

Faktoren wie Gasdruck und Magnetfeldstärke (beim Magnetronsputtern) legen die Sputterausbeute nicht direkt fest. Stattdessen sind sie die Stellknöpfe, mit denen die Hauptfaktoren beeinflusst werden. Eine Erhöhung des Gasdrucks kann beispielsweise die durchschnittliche Ionenenergie aufgrund von mehr Kollisionen in der Gasphase reduzieren, was die Ausbeute senken kann.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ansatz zur Steuerung der Sputterausbeute sollte von Ihrem Endziel bestimmt werden, sei es Geschwindigkeit, Kosten oder Filmqualität.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheidungsrate liegt: Verwenden Sie ein schweres Sputtergas (sofern die Kosten dies zulassen), arbeiten Sie bei der optimalen Energie kurz bevor sich die Ausbeute-Kurve abflacht, und verwenden Sie einen leicht schrägen Einfallswinkel.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität und Kosteneffizienz liegt: Verwenden Sie Argon, da es eine robuste und wirtschaftliche Lösung für eine breite Palette gängiger Targetmaterialien bietet.

- Wenn Sie ein Einkristall-Target sputteren: Achten Sie auf die Ausrichtung des Targets relativ zur Ionenquelle, da Kanalisierungseffekte zu unerwarteten Einbrüchen Ihrer Sputterrate führen können.

Letztendlich geht es bei der Beherrschung der Sputterausbeute darum, die Energieübertragung auf atomarer Ebene zu kontrollieren, um Ihre spezifischen Materialziele zu erreichen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Sputterausbeute | Wichtigste Erkenntnis |

|---|---|---|

| Ionenenergie | Steigt bis zu einem Plateau, nimmt dann ab | Die optimale Energie liegt typischerweise im keV-Bereich. |

| Ionen-/Targetmassenverhältnis | Maximal, wenn die Massen ähnlich sind | Argon ist ideal für mittelgewichtige Metalle; verwenden Sie Kr oder Xe für schwerere Targets. |

| Oberflächenbindungsenergie | Höhere Energie = geringere Ausbeute | Materialien wie Silber sputter leichter als Wolfram. |

| Einfallswinkel | Am höchsten bei schrägen Winkeln (~60°) | Streifende oder direkte (90°) Einschläge reduzieren die Effizienz. |

| Kristallstruktur | Geringere Ausbeute entlang von Kristallkanälen | Amorphe Materialien liefern konsistentere Ausbeuten. |

Bereit, Ihren Sputterprozess zu optimieren?

Das Verständnis der Sputterausbeute ist der erste Schritt zur Erzielung präziser, hochwertiger Dünnschichten. KINTEK ist spezialisiert auf die Bereitstellung der Laborausrüstung und der fachkundigen Unterstützung, die Sie benötigen, um Ihre Abscheidungsparameter zu beherrschen.

Ob Sie sich auf die Maximierung der Abscheidungsrate mit schweren Gasen konzentrieren oder kosteneffiziente, stabile Prozesse mit Argon sicherstellen möchten – unser Sortiment an Sputteranlagen und Verbrauchsmaterialien ist darauf ausgelegt, Ihre spezifischen Laboranforderungen zu erfüllen.

Lassen Sie uns Ihre Anwendung besprechen. Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie unsere Lösungen Ihre Forschungs- und Entwicklungsergebnisse verbessern können.

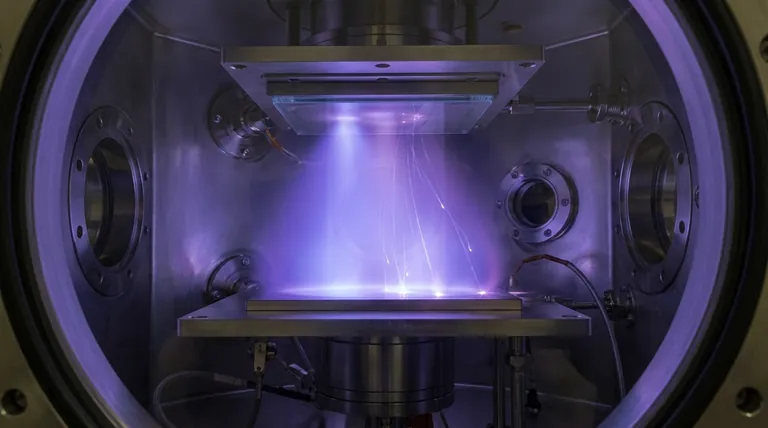

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen