Im Wesentlichen ist reaktives Sputtern eine physikalische Gasphasenabscheidungstechnik (PVD) zur Herstellung hochwertiger Verbindungsschichtfilme. Es erweitert den Standard-Sputterprozess, indem zusätzlich zum üblichen Inertgas ein chemisch reaktives Gas, wie Sauerstoff oder Stickstoff, in die Vakuumkammer eingebracht wird. Dieses reaktive Gas kombiniert sich mit den vom reinen Targetmaterial gesputterten Atomen und bildet eine neue Verbindung – wie ein Oxid oder Nitrid –, die sich auf dem Substrat abscheidet.

Die zentrale Herausforderung bei der Abscheidung von Schichtfilmen besteht darin, komplexe Verbindungsmaterialien wie Keramiken herzustellen, die oft schwer direkt zu sputteren sind. Reaktives Sputtern löst dieses Problem elegant, indem es mit einem einfachen, leicht zu sputternden metallischen Target beginnt und die gewünschte Verbindung in-situ durch Zugabe einer kontrollierten Menge reaktiven Gases zum Prozess bildet.

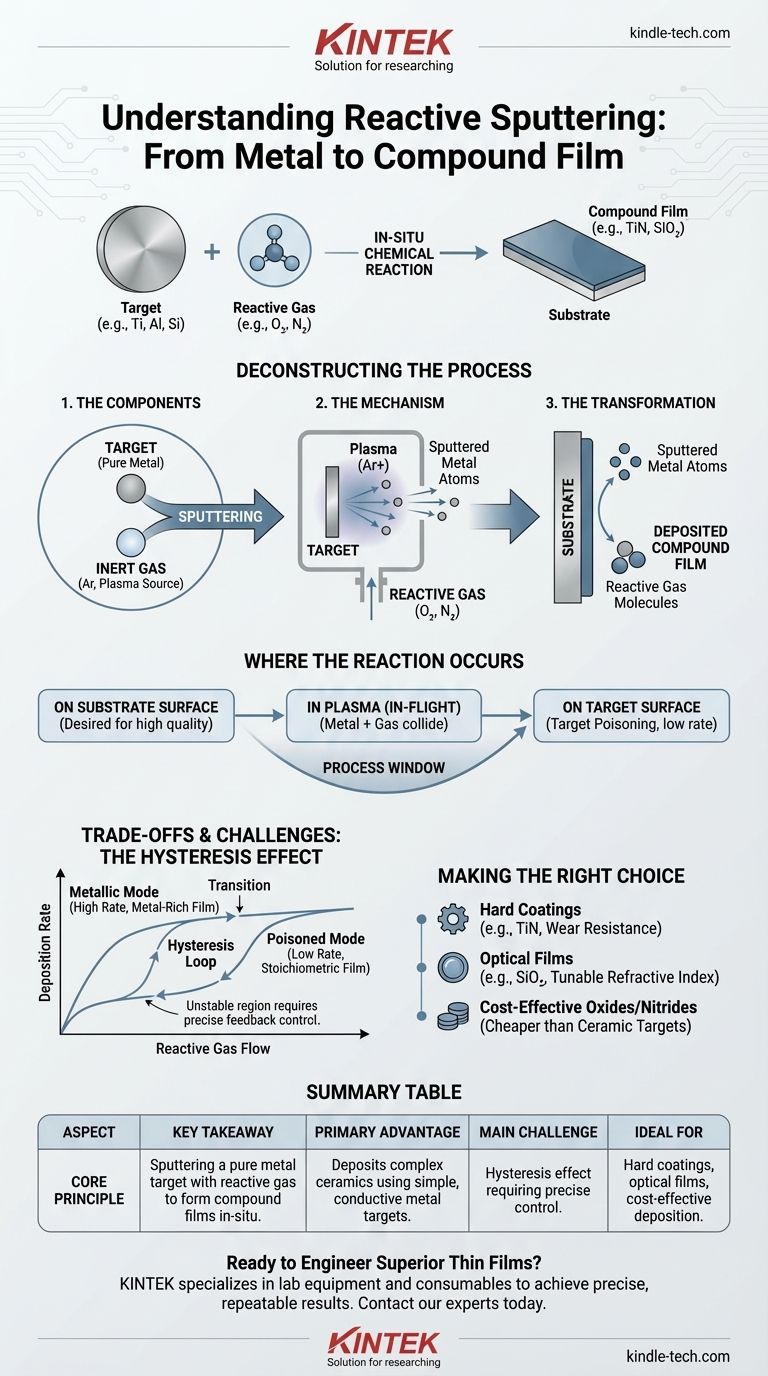

Den Prozess des reaktiven Sputterns entschlüsseln

Um reaktives Sputtern zu verstehen, ist es am besten, seine grundlegenden Komponenten und deren Wechselwirkungen zu kennen. Der Prozess ist ein sorgfältiges Gleichgewicht zwischen physikalischer Bombardierung und chemischer Reaktion.

Die Kernkomponenten

- Das Target (Zielscheibe): Dies ist das Ausgangsmaterial, typischerweise ein hochreines Metall wie Titan (Ti), Aluminium (Al) oder Silizium (Si). Dieses Target wird gesputtert.

- Das Inertgas: Fast immer Argon (Ar). Argonatome werden ionisiert, um ein Plasma zu erzeugen. Diese schweren Ionen werden auf das Target beschleunigt und wirken wie atomgroße Sandstrahler, die die Targetatome physisch herauslösen.

- Das reaktive Gas: Dies ist die „besondere Zutat“, wie Sauerstoff (O₂), Stickstoff (N₂) oder ein Kohlenwasserstoff wie Acetylen (C₂H₂). Dieses Gas ermöglicht die chemische Umwandlung.

Der Sputtermechanismus

Der Prozess beginnt wie jede Standard-Sputterabscheidung. Im Niederdruck-Argon-Umfeld wird eine Hochspannung angelegt, wodurch ein Plasma aus Argonionen und Elektronen entsteht. Die positiv geladenen Argonionen werden kraftvoll zum negativ geladenen Target gezogen, treffen auf dessen Oberfläche und stoßen neutrale Targetatome heraus (sputtern).

Die „reaktive“ Umwandlung

Der entscheidende Unterschied geschieht als Nächstes. Während die gesputterten Metallatome in Richtung Substrat wandern, treffen sie auf das reaktive Gas, das absichtlich in die Kammer eingeleitet wurde. Dies löst eine chemische Reaktion aus, bei der ein neues Verbindungsmolekül entsteht, das sich dann als dünner Film auf dem Substrat abscheidet.

Wo findet die chemische Reaktion statt?

Der Ort der chemischen Reaktion ist kein einzelner Punkt, sondern ein dynamischer Prozess, der an mehreren Stellen stattfinden kann. Die Kontrolle darüber, welcher davon dominiert, ist der Schlüssel zur Beherrschung der Technik.

Auf der Substratoberfläche

Dies ist oft der am meisten gewünschte Mechanismus für hochwertige Filme. Einzelne Metallatome vom Target und Moleküle des reaktiven Gases treffen getrennt auf der Substratoberfläche ein, wo sie sich verbinden, um die Verbindungsschicht Schicht für Schicht aufzubauen.

Im Plasma (im Flug)

Gesputterte Metallatome können auf dem Weg zwischen Target und Substrat mit den Molekülen des reaktiven Gases kollidieren und reagieren. Diese neu gebildeten Verbindungsmoleküle setzen dann ihre Reise zum Substrat fort.

Auf der Targetoberfläche

Wenn der Druck des reaktiven Gases zu hoch ist, kann das Gas beginnen, direkt mit der Oberfläche des Targets selbst zu reagieren. Dies wird als „Target-Vergiftung“ bezeichnet. Eine dünne Schicht der Verbindung (z. B. ein Oxid oder Nitrid) bildet sich auf dem Target, was erhebliche Auswirkungen auf den Prozess hat.

Die Abwägungen und Herausforderungen verstehen

Reaktives Sputtern ist leistungsstark, aber nicht ohne Komplexität. Der Erfolg hängt von einer präzisen Prozesskontrolle ab.

Der Hystereseeffekt

Dies ist die größte Herausforderung beim reaktiven Sputtern. Die Beziehung zwischen dem Fluss des reaktiven Gases und dem Zustand des Prozesses ist nicht linear. Wenn Sie den Gasfluss langsam erhöhen, bleibt die Abscheidungsrate hoch („metallischer Modus“). Dann, bei einem bestimmten Punkt, fällt die Rate plötzlich ab, da das Target „vergiftet“ wird.

Um dies umzukehren, müssen Sie den Gasfluss weit unter den ursprünglichen Punkt senken, wodurch eine „Hystereseschleife“ entsteht. Das Arbeiten in diesem instabilen Übergangsbereich ist schwierig, aber oft für Filme mit idealer Stöchiometrie notwendig und erfordert hochentwickelte Rückkopplungskontrollsysteme.

Prozesskontrolle und Wiederholbarkeit

Aufgrund des Hystereseeffekts können kleine Schwankungen des Gasflusses, der Pumpgeschwindigkeit oder der Leistung dazu führen, dass der Prozess vom gewünschten Zustand in einen vergifteten Zustand „kippt“ oder umgekehrt. Die Aufrechterhaltung eines stabilen Prozessfensters für eine bestimmte Filmzusammensetzung erfordert eine hochpräzise Kontrolle der Gasteilpartialdrücke.

Sputterrate vs. Filmqualität

Es gibt einen direkten Kompromiss. Der metallische Modus bietet eine hohe Abscheidungsrate, aber der resultierende Film kann metallreich sein und schlechte Eigenschaften aufweisen. Der vollständig vergiftete Modus erzeugt einen korrekt stöchiometrischen Film, hat aber eine viel geringere Abscheidungsrate, da Sie nun ein Verbindungsmaterial sputteren, was von Natur aus weniger effizient ist.

Die richtige Wahl für Ihre Anwendung treffen

Reaktives Sputtern ist ein vielseitiges Werkzeug zur Herstellung von Materialien, die sonst schwer oder teuer abzuscheiden wären. Ihr spezifisches Ziel bestimmt, wie Sie den Prozess angehen.

- Wenn Ihr Hauptaugenmerk auf einer harten Schutzbeschichtung liegt (wie TiN): Reaktives Sputtern ist der Industriestandard. Es ermöglicht Ihnen die Abscheidung eines verschleißfesten keramischen Films unter Verwendung eines leicht zu sputternden, leitfähigen Titantargets.

- Wenn Ihr Hauptaugenmerk auf einem optischen Hochleistungsfilm liegt (wie SiO₂ oder Ta₂O₅): Diese Methode ist ideal, um die Stöchiometrie des Films präzise abzustimmen, um einen Zielbrechungsindex und eine geringe Absorption zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Abscheidung von Oxiden/Nitriden liegt: Das reaktive DC-Sputtern eines Metalltargets ist oft weitaus billiger und schneller als das HF-Sputtern von einem sperrigen, isolierenden Keramiktarget.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen Metallfilms liegt: Reaktives Sputtern ist die falsche Wahl. Sie sollten einen Standard-Nichtreaktions-PVD-Prozess verwenden, um eine unbeabsichtigte Kontamination zu vermeiden.

Indem Sie das Zusammenspiel zwischen physikalischer Abscheidung und chemischer Reaktion verstehen, erschließen Sie sich eine leistungsstarke Methode zur Gestaltung fortschrittlicher Materialeigenschaften auf atomarer Ebene.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Grundprinzip | Sputtern eines reinen Metalltargets in Gegenwart eines reaktiven Gases (z. B. O₂, N₂), um in-situ Verbindungsschichten zu bilden. |

| Hauptvorteil | Abscheidung komplexer Keramiken (Oxide, Nitride) unter Verwendung einfacher, leitfähiger Metalltargets. |

| Größte Herausforderung | Der Hystereseeffekt: eine nicht-lineare Beziehung zwischen Gasfluss und Abscheidungsrate, die eine präzise Steuerung erfordert. |

| Ideal für | Harte Beschichtungen (TiN), optische Filme (SiO₂), und kostengünstige Abscheidung von Verbundwerkstoffen. |

Bereit für die Entwicklung überlegener Schichtfilme?

Reaktives Sputtern ist eine leistungsstarke Technik zur Herstellung von Hochleistungsbeschichtungen, aber die Beherrschung ihrer Komplexität ist der Schlüssel zum Erfolg. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die zuverlässigen Sputtersysteme und die fachkundige Unterstützung, die Ihr Labor benötigt, um präzise, reproduzierbare Ergebnisse zu erzielen.

Lassen Sie uns Ihnen helfen, das volle Potenzial Ihrer Schichtfilmforschung und -produktion auszuschöpfen.

Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um Ihre spezifische Anwendung zu besprechen und die perfekte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung