Im Kern ist das Metallsputtern ein physikalisches Abscheidungsverfahren (PVD), das zur Aufbringung außergewöhnlich dünner und gleichmäßiger Beschichtungen verwendet wird. Es arbeitet im Vakuum, indem es ein festes Ausgangsmaterial, das sogenannte Target, mit energiereichen Ionen aus einem Plasma beschießt. Diese energiereiche Kollision schlägt physikalisch Atome vom Target ab, die dann zum Substrat wandern und sich dort ablagern, um einen dichten, hochwertigen Film zu bilden.

Sputtern lässt sich am besten nicht als chemischer oder hitzebasierter Prozess verstehen, sondern als eine hochkontrollierte, atomare Konstruktionstechnik. Es nutzt den physikalischen Impuls von Ionen in einem Plasma, um ein Ausgangsmaterial Atom für Atom zu zerlegen und es als makellosen Film auf einer neuen Oberfläche wieder zusammenzusetzen.

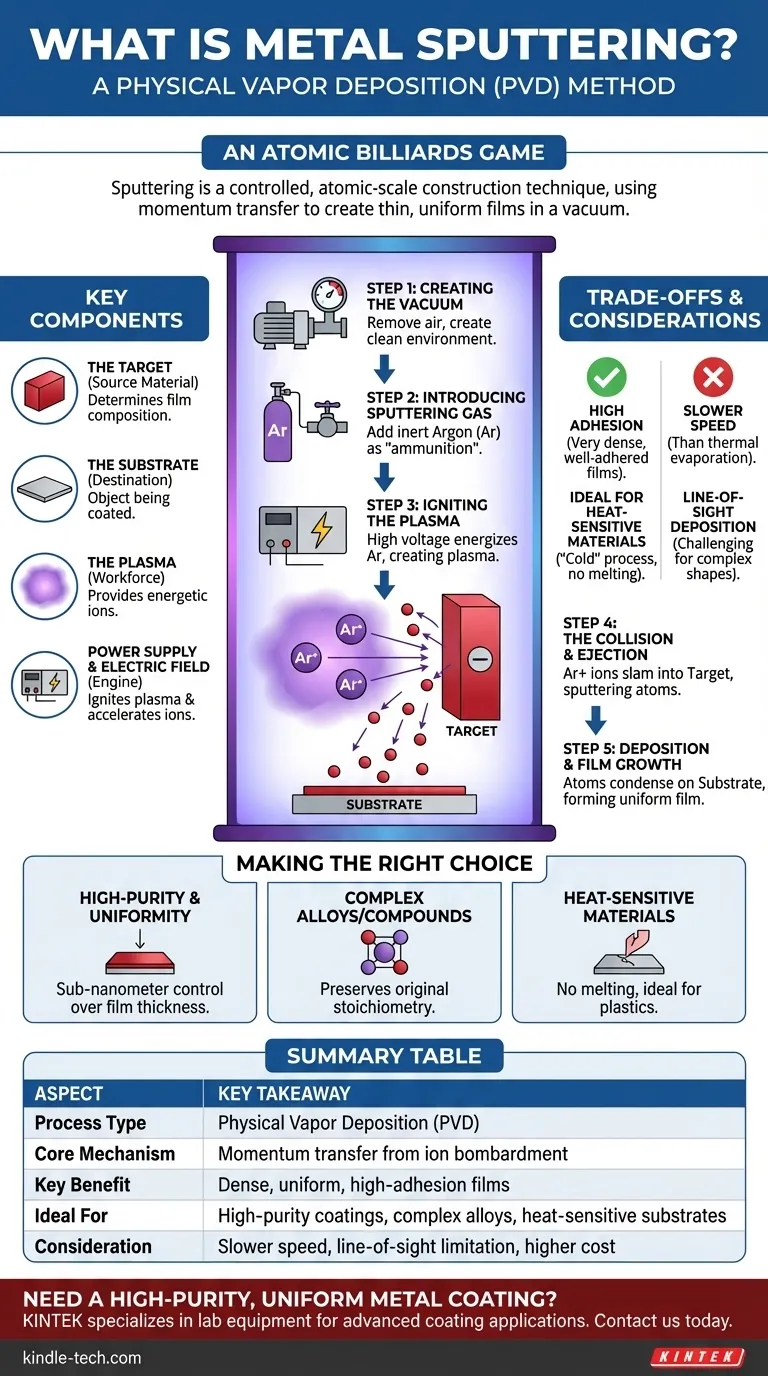

Wie Sputtern funktioniert: Ein atomares Billardspiel

Sputtern ist ein präziser, mehrstufiger Prozess, der in einer versiegelten Vakuumkammer stattfindet. Das Kernprinzip ist die Impulsübertragung, bei der ein Teilchen ein anderes trifft und es zur Bewegung zwingt.

Schritt 1: Schaffung der Vakuumumgebung

Zuerst werden das Target (das zu sputternde Metall) und das Substrat (das zu beschichtende Objekt) in einer Kammer platziert. Fast die gesamte Luft wird abgepumpt, um ein Vakuum zu erzeugen.

Dieses Vakuum ist entscheidend, da es atmosphärische Gase entfernt, die den Film verunreinigen könnten, und sicherstellt, dass die gesputterten Atome ungehindert vom Target zum Substrat gelangen können, ohne mit unerwünschten Partikeln zu kollidieren.

Schritt 2: Einbringen des Sputtergases

Anschließend wird eine kleine, präzise kontrollierte Menge eines Inertgases, typischerweise Argon (Ar), in die Kammer eingeleitet. Dieses Gas ist nicht reaktiv und dient als „Munition“ für den Prozess.

Schritt 3: Zündung des Plasmas

Zwischen dem Target und dem Substrat wird eine hohe Spannung angelegt, wobei das Target als negative Elektrode (Kathode) fungiert. Dieses starke elektrische Feld regt das Argongas an.

Die Energie entzieht den Argonatomen Elektronen und erzeugt eine Mischung aus freien Elektronen und positiv geladenen Argonionen (Ar+). Dieses angeregte, ionisierte Gas wird als Plasma bezeichnet.

Schritt 4: Die Kollision und Ausstoßung

Die positiv geladenen Argonionen werden durch das elektrische Feld stark beschleunigt und prallen auf die negativ geladene Oberfläche des Targetmaterials.

Dieser Aufprall ist eine reine Impulsübertragung. Das Argonion trifft das Target mit genügend Kraft, um einzelne Atome von der Oberfläche des Targets zu lösen oder „zu sputter“.

Schritt 5: Abscheidung und Filmbildung

Die ausgestoßenen Targetatome wandern in einem Dampfstrom durch die Vakuumkammer. Wenn sie das kühlere Substrat erreichen, kondensieren sie auf dessen Oberfläche.

Im Laufe der Zeit bauen sich diese Atome Schicht für Schicht auf und bilden einen dünnen, dichten und hochgradig gleichmäßigen Film mit spezifischen, erwünschten Eigenschaften.

Die Schlüsselkomponenten eines Sputter-Systems

Das Verständnis der Funktion jeder Komponente verdeutlicht, wie präzise der Prozess gesteuert wird.

Das Target (Das Ausgangsmaterial)

Dies ist ein Block oder eine Platte aus dem reinen Material, das abgeschieden werden soll, wie Titan, Aluminium, Gold oder eine spezifische Legierung. Die Zusammensetzung des Targets bestimmt direkt die Zusammensetzung des Endfilms.

Das Substrat (Das Ziel)

Dies ist das Objekt, das beschichtet wird. Substrate können von Siliziumwafern und Glasplatten bis hin zu Kunststoffkomponenten und medizinischen Implantaten reichen.

Das Plasma (Die Arbeitskraft)

Das Plasma liefert die energiereichen Ionen, die die eigentliche physikalische Arbeit des Sputterns leisten. Die Dichte und Energie des Plasmas sind Schlüsselvariablen, die zur Steuerung der Abscheidungsrate verwendet werden.

Das Netzteil & Elektrische Feld (Der Motor)

Das Netzteil erzeugt die Spannung, die sowohl das Plasma zündet als auch die Ionen zum Target beschleunigt. In vielen modernen Systemen werden hinter dem Target auch Magnete verwendet (Magnetronsputtern), um Elektronen einzuschließen, was die Effizienz des Plasmas drastisch erhöht und schnellere Sputterraten bei niedrigeren Drücken ermöglicht.

Verständnis der Kompromisse und Überlegungen

Sputtern ist eine leistungsstarke Technik, aber nicht für jede Anwendung die richtige Wahl. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Hohe Haftung, langsamere Geschwindigkeit

Die gesputterten Atome treffen mit erheblicher kinetischer Energie auf das Substrat, was zur Bildung eines sehr dichten und gut haftenden Films beiträgt. Allerdings ist der Prozess im Allgemeinen langsamer als bei anderen Methoden wie der thermischen Verdampfung.

Sichtlinien-Abscheidung (Line-of-Sight)

Die gesputterten Atome bewegen sich relativ geradlinig vom Target zum Substrat. Dies kann es schwierig machen, komplexe dreidimensionale Formen gleichmäßig zu beschichten, ohne eine ausgefeilte Substratrotation und -manipulation.

Prozesskomplexität und Kosten

Sputtern erfordert eine Vakuumkammer, Hochspannungsnetzteile und eine präzise Gasflusskontrolle. Die anfänglichen Kosten für die Ausrüstung und die betriebliche Komplexität sind höher als bei einfacheren Beschichtungsmethoden wie Galvanik oder Lackierung.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Sputtern hängt vollständig von den geforderten Eigenschaften des Endfilms ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen und gleichmäßigen Beschichtungen liegt: Sputtern bietet eine außergewöhnliche, sub-nanometergenaue Kontrolle über die Schichtdicke und Zusammensetzung über große Flächen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Legierungen oder Verbindungen liegt: Sputtern ist ideal, da es im Allgemeinen die ursprüngliche Stöchiometrie des Targetmaterials im abgeschiedenen Film beibehält.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien liegt: Sputtern ist ein „kalter“ Prozess, der das Schmelzen des Ausgangsmaterials nicht erfordert, was es ideal für empfindliche Substrate wie Kunststoffe oder Elektronik macht.

Letztendlich ist die Wahl des Sputterns eine strategische Entscheidung, bei der die Filmqualität, Reinheit und Haftung Vorrang vor der Abscheidungsgeschwindigkeit oder den anfänglichen Kosten haben.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Erkenntnis |

|---|---|

| Prozesstyp | Physikalische Abscheidung (PVD) |

| Kernmechanismus | Impulsübertragung durch Ionenbeschuss in einem Plasma |

| Hauptvorteil | Dichte, gleichmäßige Filme mit hoher Haftung |

| Ideal für | Hochreine Beschichtungen, komplexe Legierungen, wärmeempfindliche Substrate |

| Zu berücksichtigende Faktoren | Langsamere Abscheidungsgeschwindigkeit, Sichtlinienbeschränkung, höhere Ausrüstungskosten |

Benötigen Sie eine hochreine, gleichmäßige Metallbeschichtung für Ihr Projekt?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für fortschrittliche Beschichtungsanwendungen. Unsere Expertise bei Sputtertargets und -systemen kann Ihnen helfen, die präzisen, hochwertigen Dünnschichten zu erzielen, die Ihre Forschung oder Produktion erfordert.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und die richtige Sputterlösung für Sie zu finden.

Visuelle Anleitung

Ähnliche Produkte

Andere fragen auch

- Was sind die Nachteile von Graphenbeschichtungen? Hohe Kosten, schwierige Anwendung & irreführende Vermarktung

- Was sind die Vor- und Nachteile von Zeolithen? Maximale molekulare Selektivität und Effizienz

- Welche Rolle spielt ein temperaturkontrolliertes Heizreaktionsgerät bei der Synthese von Akaganeit-Nanostäben?

- Was sind die Herausforderungen beim Schweißen von Edelstahl? Verzug, Sensibilisierung und Kontamination überwinden

- Was ist der größte Nachteil von Biomasse als Energiequelle? Die versteckten Kosten der geringen Energiedichte

- Wird thermische Verdampfung zur Abscheidung eines dünnen Metallfilms verwendet? Ein Leitfaden zu dieser grundlegenden PVD-Technik

- Was ist die Funktion eines Labor-Umlufttrockenschranks? Optimierung der Feuchtigkeitsanalyse von Prosopis Juliflora

- Was ist die Biomasse-Umwandlungseffizienz? Maximieren Sie Ihre Bioenergie-Leistung und Ihren ROI