Im Kern ist ein Rotationsverdampfer, gemeinhin als Rotavapor bekannt, ein Gerät, das in chemischen Laboratorien zur effizienten und schonenden Entfernung flüchtiger Lösungsmittel aus Proben verwendet wird. Er arbeitet, indem er den Druck innerhalb des Systems reduziert, was den Siedepunkt des Lösungsmittels senkt und eine schnelle Verdampfung bei niedriger Temperatur ermöglicht, während die Rotation die Oberfläche der Flüssigkeit vergrößert.

Ein Rotavapor verdampft ein Lösungsmittel nicht einfach; er manipuliert die Gesetze der Physik, um dies schonend zu tun. Durch die Kombination von Unterdruck und Rotation ermöglicht er eine schnelle, effiziente Lösungsmittelentfernung bei Temperaturen, die niedrig genug sind, um empfindliche chemische Verbindungen zu schützen.

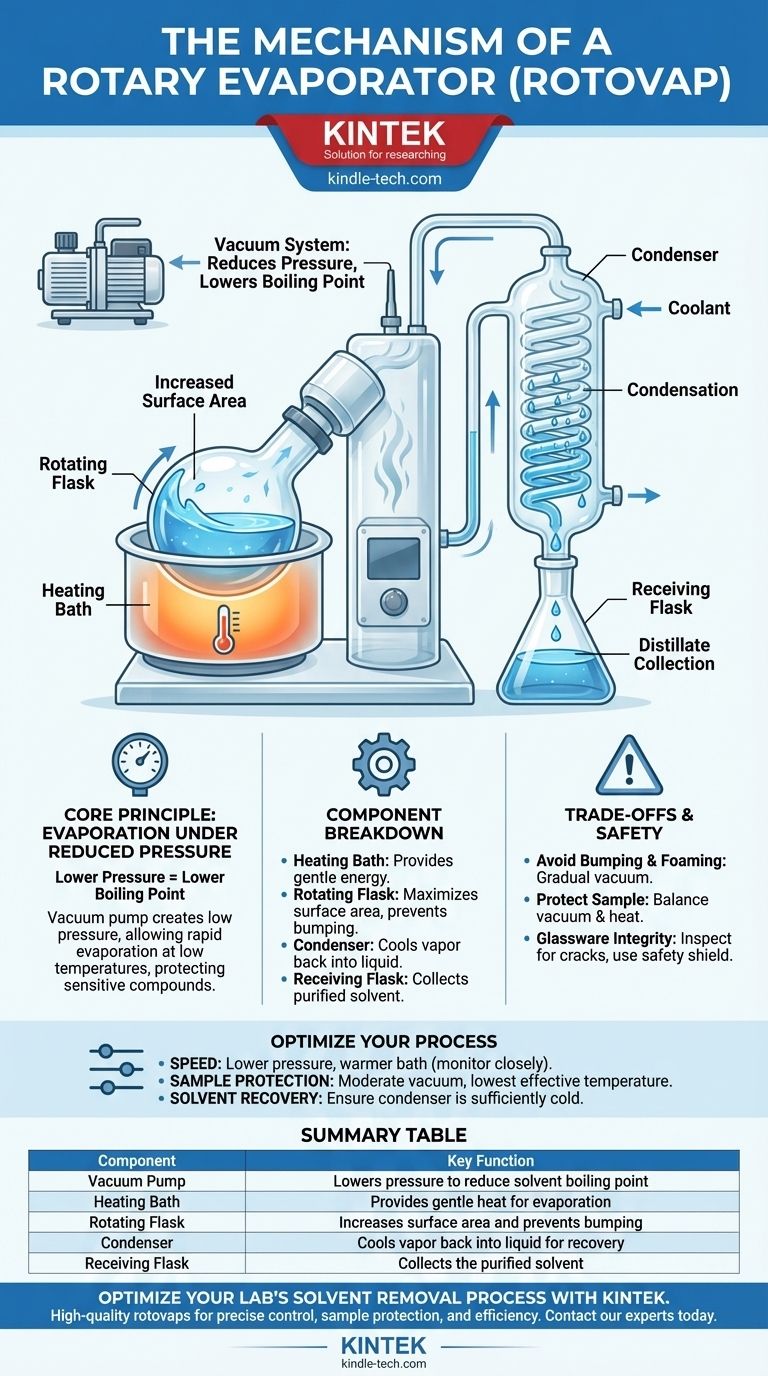

Das Kernprinzip: Verdampfung unter reduziertem Druck

Um zu verstehen, wie ein Rotavapor funktioniert, müssen Sie zunächst die Beziehung zwischen Druck und Siedepunkt verstehen. Diese beiden Eigenschaften sind direkt miteinander verbunden.

Warum den Druck senken?

Jede Flüssigkeit hat einen Siedepunkt, die Temperatur, bei der ihr Dampfdruck dem Druck des darüberliegenden Gases entspricht. Auf Meereshöhe (1 atm) siedet Wasser bei 100 °C.

Wenn Sie jedoch den Umgebungsdruck verringern – wie beim Besteigen eines Berges – sinkt auch der Siedepunkt.

Ein Rotavapor nutzt dieses Prinzip, indem er eine Vakuumpumpe verwendet, um eine Niederdruckumgebung im Inneren des Apparats zu erzeugen. Dies senkt den Siedepunkt des Lösungsmittels drastisch, oft auf Raumtemperatur oder leicht darüber.

Die Rolle des Vakuumsystems

Die Vakuumpumpe ist das Herzstück des Druckreduzierungssystems. Sie entfernt aktiv Luft und Lösungsmitteldampf aus den Glasgeräten und erzeugt und hält die Niederdruckumgebung aufrecht, die für die Niedertemperaturverdampfung notwendig ist.

Ein Vakuumregler ermöglicht eine präzise Regulierung dieses Drucks, was entscheidend ist, um den Siedepunkt eines bestimmten Lösungsmittels zu erreichen, ohne dass die Probe schäumt oder stößt.

Eine komponentenweise Aufschlüsselung des Mechanismus

Jeder Teil des Rotavapors spielt eine eigenständige und entscheidende Rolle bei der sicheren und effizienten Durchführung dieses Prozesses.

Das Heizbad: Sanfte Energiezufuhr

Während das Vakuum den Siedepunkt senkt, erfordert die Verdampfung immer noch Energie (die latente Verdampfungswärme). Das Heizbad, typischerweise mit Wasser gefüllt, liefert diese Energie sanft und gleichmäßig.

Ziel ist es nicht, die Flüssigkeit aggressiv zum Sieden zu bringen, sondern gerade genug Wärme zuzuführen, um die Verdampfung am neuen, niedrigeren Siedepunkt aufrechtzuerhalten. Diese Niedertemperaturheizung schützt wärmeempfindliche Verbindungen vor Zersetzung.

Der Rotationskolben: Maximierung der Oberfläche und Vermeidung von Siedeverzug

Die Rotation des Probenkolbens ist die weitere wichtige Innovation des Rotavapors. Während sich der Kolben dreht, verteilt er die Probe kontinuierlich zu einem dünnen Film auf der Innenfläche.

Dies hat zwei große Vorteile. Erstens vergrößert es die für die Verdampfung verfügbare Oberfläche erheblich, was den Prozess viel schneller macht. Zweitens verhindert die ständige Bewegung und gleichmäßige Wärmeverteilung das "Siedeverzug", ein Phänomen, bei dem überhitzte Lösungsmitteltaschen gewaltsam ausbrechen.

Der Kondensator: Rückgewinnung des Lösungsmittels

Sobald das Lösungsmittel verdampft ist, gelangt der entstehende Dampf in eine Kondensatorschlange. Diese Schlange wird durch kontinuierlich zirkulierende Flüssigkeit, wie Leitungswasser oder einen speziellen Kühler, kalt gehalten.

Wenn der warme Lösungsmitteldampf auf die kalte Glasoberfläche des Kondensators trifft, kühlt er schnell ab und verflüssigt sich, wodurch er wieder zu einer Flüssigkeit wird.

Der Auffangkolben: Sammeln des Destillats

Die Schwerkraft zieht das kondensierte flüssige Lösungsmittel dann in ein Sammelgefäß, das als Auffangkolben bekannt ist. Dies ermöglicht die saubere Trennung und Rückgewinnung des Lösungsmittels, das oft wiederverwendet werden kann.

In der Zwischenzeit bleibt Ihre nicht-flüchtige Verbindung von Interesse als Feststoff oder Öl im Rotationskolben zurück, nun frei von Lösungsmittel.

Verständnis der Kompromisse und häufigen Fallstricke

Obwohl hochwirksam, erfordert der Betrieb eines Rotavapors Geschick, um häufige Probleme zu vermeiden, die Ihre Probe oder den Prozess selbst beeinträchtigen können.

Das Risiko von Siedeverzug und Schäumen

Wenn der Druck zu schnell reduziert oder die Temperatur für das gewählte Vakuumniveau zu hoch eingestellt wird, kann die Probe zu heftig sieden. Dies kann zu "Siedeverzug" führen, bei dem die Probe gewaltsam ausbricht und den Rest des Apparats kontaminiert.

Einige Lösungen können auch schäumen, insbesondere wenn sie Tenside enthalten. Dies erfordert eine sehr allmähliche Anwendung des Vakuums, um dies zu kontrollieren.

Schutz Ihrer Probe

Das primäre Ziel ist es, das Lösungsmittel zu entfernen, ohne Ihr Produkt zu verlieren. Wenn das Vakuum zu stark (Druck zu niedrig) oder das Bad zu heiß ist, riskieren Sie, eine semi-flüchtige Verbindung zusammen mit dem Lösungsmittel mitzudestillieren.

Sie müssen Parameter wählen, die aggressiv genug für das Lösungsmittel, aber schonend genug für Ihre Verbindung von Interesse sind.

Systemintegrität und Sicherheit

Ein Rotavapor betreibt Glaskomponenten unter Vakuum, was ein inhärentes Risiko einer Implosion birgt, wenn die Glasware beschädigt ist. Überprüfen Sie Kolben immer vor Gebrauch auf Sternrisse oder Absplitterungen.

Die Verwendung des Schutzschildes und das Tragen einer Schutzbrille sind unverzichtbare Praktiken zum Schutz vor dieser potenziellen Gefahr.

Die richtige Wahl für Ihr Ziel treffen

Die Optimierung des Prozesses hängt davon ab, Geschwindigkeit, Probensicherheit und Lösungsmittelrückgewinnung basierend auf Ihren spezifischen Anforderungen auszubalancieren.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit liegt: Verwenden Sie einen niedrigeren Druck und eine etwas wärmere Badtemperatur, überwachen Sie den Kolben jedoch genau auf Anzeichen von Siedeverzug.

- Wenn Ihr Hauptaugenmerk auf dem Schutz einer empfindlichen Verbindung liegt: Verwenden Sie ein moderateres Vakuum und die niedrigstmögliche Badtemperatur, die immer noch eine effiziente Verdampfung ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Lösungsmittelrückgewinnung liegt: Stellen Sie sicher, dass Ihr Kondensator ausreichend kalt ist, um den gesamten Dampf effizient zurückzugewinnen und Lösungsmittelverlust in die Vakuumpumpe und die Atmosphäre zu verhindern.

Die Beherrschung dieser Prinzipien verwandelt den Rotavapor von einer einfachen Maschine in ein präzises und leistungsstarkes Werkzeug zur chemischen Reinigung.

Zusammenfassungstabelle:

| Komponente | Schlüsselfunktion |

|---|---|

| Vakuumpumpe | Senkt den Druck, um den Siedepunkt des Lösungsmittels zu reduzieren |

| Heizbad | Liefert sanfte Wärme zur Verdampfung |

| Rotationskolben | Vergrößert die Oberfläche und verhindert Siedeverzug |

| Kondensator | Kühlt Dampf zur Rückgewinnung wieder zu Flüssigkeit ab |

| Auffangkolben | Sammelt das gereinigte Lösungsmittel |

Optimieren Sie den Lösungsmittelentfernungsprozess Ihres Labors mit KINTEK

Die Beherrschung der Rotationsverdampfung ist der Schlüssel zu einer effizienten und sicheren chemischen Reinigung. KINTEK ist spezialisiert auf hochwertige Laborgeräte, einschließlich zuverlässiger Rotationsverdampfer, die für präzise Temperatur- und Druckregelung ausgelegt sind. Egal, ob Sie mit wärmeempfindlichen Verbindungen arbeiten oder die Lösungsmittelrückgewinnung maximieren müssen, unsere Lösungen steigern die Produktivität und Sicherheit Ihres Labors.

Lassen Sie sich von KINTEK mit der richtigen Ausrüstung für Ihre Laboranforderungen versorgen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Rotavaporen und Verbrauchsmaterialien Ihre Forschungs- und Reinigungsprozesse unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 30T 40T Split Automatische Beheizte Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpresse

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was ist der Zweck der Kompressionskammer in einer Vakuumpumpe? Das Herzstück der Vakuumgenerierung

- Wofür kann ich eine Vakuumpumpe verwenden? Industrielle Prozesse antreiben von der Verpackung bis zur Automatisierung

- Wie wird eine Umlaufwasser-Vakuumpumpe zur Aufarbeitung von Rückständen aus der Wasserstoffproduktion eingesetzt? Optimieren Sie Ihre Fest-Flüssig-Trennung

- Warum ist eine Wasserring-Vakuumpumpe für den Umgang mit brennbaren oder explosiven Gasen geeignet? Eigensicherheit durch isotherme Kompression

- Welche Arten von Gasen kann eine Wasserring-Vakuumpumpe fördern? Sichere Handhabung von brennbaren, kondensierbaren und verschmutzten Gasen