Im Kern arbeitet ein Batch-Reaktor in einem sequenziellen, nicht-kontinuierlichen Zyklus. Reaktanten werden in ein Gefäß geladen, die chemische Reaktion darf unter kontrollierten Bedingungen für eine festgelegte Zeit ablaufen, und dann wird die endgültige Produktmischung entleert. Dieser gesamte Prozess findet in einem einzigen Gerät statt, bevor der Zyklus von Neuem beginnt.

Ein Batch-Reaktor ist ein geschlossenes System, in dem alle Operationen – Befüllen, Reagieren und Entleeren – nacheinander im selben Gefäß stattfinden. Sein entscheidendes Merkmal ist seine betriebliche Flexibilität, die jedoch mit nicht-produktiven Ausfallzeiten zwischen den Chargen erkauft wird.

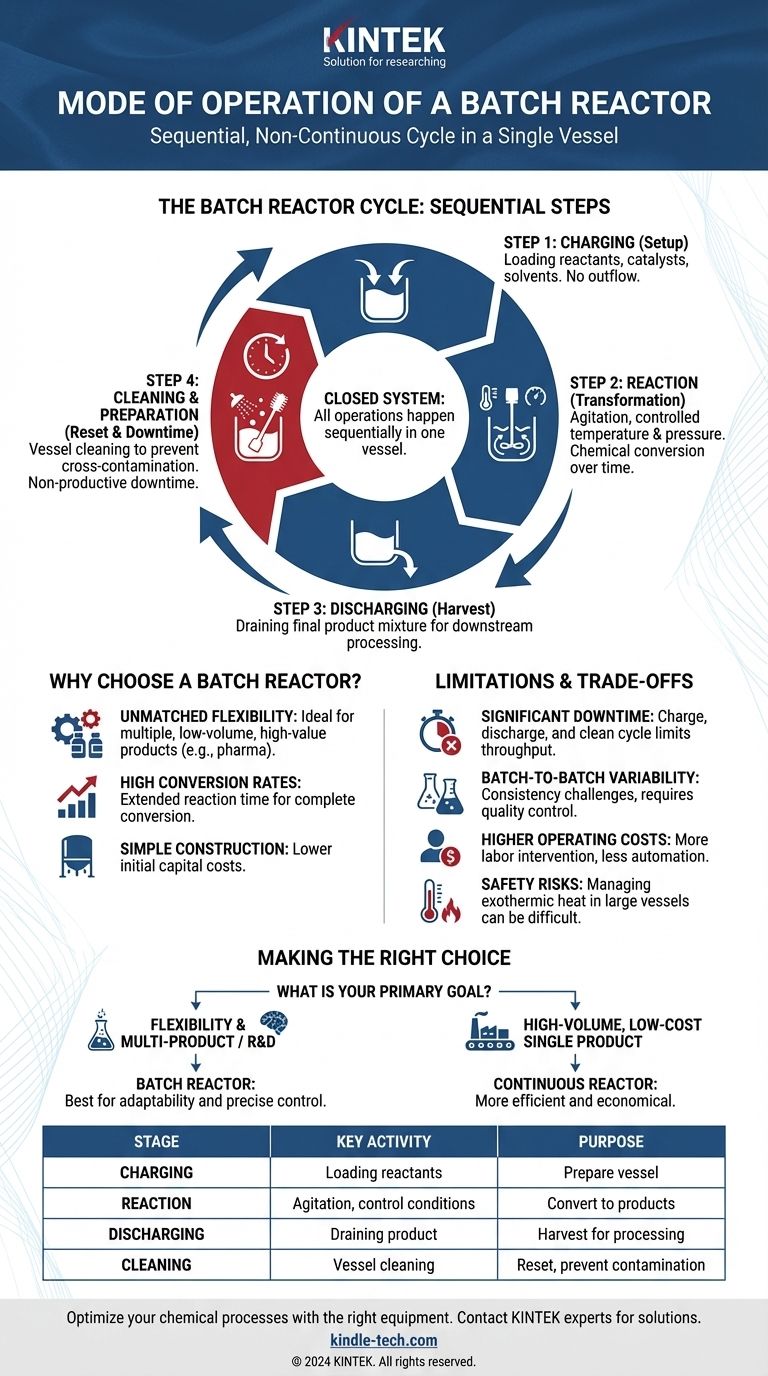

Der Aufbau eines Batch-Reaktor-Zyklus

Das Verständnis der Betriebsweise bedeutet, seine unterschiedlichen, sequenziellen Schritte zu verstehen. Jeder Schritt dient einem bestimmten Zweck, und die Zeit, die für Nicht-Reaktionsschritte aufgewendet wird, ist ein kritischer Faktor für die Gesamteffizienz des Reaktors.

Schritt 1: Befüllen (Die Einrichtung)

Der Zyklus beginnt mit dem Laden oder Befüllen der Reaktanten in das Reaktionsgefäß. Dies kann auch das Hinzufügen von Lösungsmitteln, Katalysatoren oder anderen notwendigen Mitteln umfassen. Während dieser Phase gibt es keinen Abfluss aus dem Gefäß.

Schritt 2: Reaktion (Die Transformation)

Nach dem Befüllen wird die Reaktion eingeleitet. Der Inhalt wird typischerweise mit einem Rührer agitiert, um eine gute Durchmischung zu gewährleisten und eine gleichmäßige Temperatur und Konzentration im gesamten Gefäß zu fördern.

Entscheidend ist, dass Bedingungen wie Temperatur und Druck sorgfältig kontrolliert werden, indem externe Heiz-/Kühlmäntel oder interne Spulen verwendet werden. Die Reaktion läuft für eine vorbestimmte Zeit ab, während der sich die chemische Zusammensetzung der Mischung kontinuierlich ändert, da Reaktanten in Produkte umgewandelt werden.

Schritt 3: Entleeren (Die Ernte)

Nachdem die gewünschte Reaktionszeit abgelaufen und die Zielumwandlung erreicht ist, wird die Reaktion gestoppt. Die gesamte resultierende Mischung, einschließlich Produkte, Nebenprodukte und alle nicht umgesetzten Ausgangsmaterialien, wird dann aus dem Reaktor abgelassen oder entleert, um sie einer nachgeschalteten Verarbeitung wie Trennung und Reinigung zuzuführen.

Schritt 4: Reinigung & Vorbereitung (Der Neustart)

Dieser letzte Schritt trägt oft am wesentlichsten zur Ineffizienz eines Batch-Reaktors bei. Das Gefäß muss gereinigt und für den nächsten Lauf vorbereitet werden, um Kreuzkontaminationen zu vermeiden. Diese Ausfallzeit ist unproduktive Zeit, die den Gesamtdurchsatz der Anlage begrenzt.

Warum einen Batch-Reaktor wählen?

Trotz der Ausfallzeiten sind Batch-Reaktoren aus mehreren wichtigen Gründen ein Eckpfeiler der chemischen Industrie.

Unübertroffene Flexibilität

Ein einziger Batch-Reaktor kann zur Herstellung vieler verschiedener Produkte verwendet werden. Dies macht ihn ideal für die Herstellung von Produkten mit geringem Volumen und hohem Wert wie Pharmazeutika oder Spezialchemikalien oder für Anlagen, die häufig die Produktion umstellen müssen.

Hohe Umwandlungsraten

Da die Reaktanten über einen längeren Zeitraum im Reaktor gehalten werden können, ist es möglich, sehr hohe Umwandlungsraten zu erzielen. Dies ist ein erheblicher Vorteil für Reaktionen, die langsam ablaufen oder zur Vollständigkeit getrieben werden müssen.

Einfache Konstruktion

Im Vergleich zu kontinuierlichen Systemen ist das grundlegende Design eines Batch-Reaktors mechanisch einfach. Dies führt im Allgemeinen zu niedrigeren anfänglichen Investitionskosten für die Ausrüstung selbst.

Die Kompromisse verstehen: Die Grenzen des Batch-Betriebs

Die Wahl eines Batch-Reaktors bringt erhebliche betriebliche Kompromisse mit sich, die berücksichtigt werden müssen.

Erhebliche Ausfallzeiten

Wie erwähnt, stellt der Befüll-, Entleer- und Reinigungszyklus unproduktive Zeit dar. Für Massenchemikalien mit hohem Volumen macht diese Ineffizienz die Batch-Verarbeitung im Vergleich zu kontinuierlichen Alternativen wirtschaftlich unrentabel.

Variabilität von Charge zu Charge

Eine perfekte Konsistenz zwischen jeder Charge zu erreichen, kann eine Herausforderung sein. Geringfügige Abweichungen bei den Füllmengen, der Reaktionszeit oder den Temperaturprofilen können zu geringfügigen Unterschieden in der Produktqualität führen, was eine strenge Qualitätskontrolle erfordert.

Höhere Betriebskosten pro Einheit

Die Stop-and-Go-Natur der Batch-Verarbeitung erfordert oft mehr Arbeitsaufwand pro Produkteinheit im Vergleich zu einer hochautomatisierten kontinuierlichen Anlage. Dies kann zu höheren Gesamtbetriebskosten führen, insbesondere bei größeren Maßstäben.

Sicherheit bei exothermen Reaktionen

Die Wärmeabfuhr kann in großen Batch-Reaktoren schwierig zu handhaben sein. Bei stark exothermen Reaktionen ist das Risiko eines thermischen Durchgehens – eines gefährlichen, unkontrollierten Anstiegs von Temperatur und Druck – eine ernsthafte Sicherheitsüberlegung, die in kontinuierlichen Systemen leichter zu handhaben ist.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich wird die Entscheidung für die Verwendung eines Batch-Reaktors durch die spezifischen Ziele Ihres chemischen Prozesses bestimmt.

- Wenn Ihr Hauptaugenmerk auf Flexibilität und der Herstellung mehrerer Produkte in einer Anlage liegt: Der Batch-Reaktor ist aufgrund seiner Anpassungsfähigkeit die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion eines einzelnen Produkts zu geringen Kosten liegt: Ein kontinuierlicher Reaktor, wie ein Rührkesselreaktor (CSTR) oder ein Rohrreaktor (PFR), wird fast immer effizienter und wirtschaftlicher sein.

- Wenn Ihr Hauptaugenmerk auf der Prozessentwicklung oder der Herstellung hochwertiger Produkte mit geringem Volumen liegt: Die betriebliche Einfachheit und die präzise Kontrolle der Reaktionszeit machen den Batch-Reaktor für Forschung und Entwicklung sowie die Herstellung von Spezialchemikalien überlegen.

Die Wahl des richtigen Reaktors besteht darin, die Betriebsart an die wirtschaftlichen und technischen Anforderungen Ihres Prozesses anzupassen.

Zusammenfassungstabelle:

| Phase | Schlüsselaktivität | Zweck |

|---|---|---|

| Befüllen | Laden von Reaktanten, Katalysatoren, Lösungsmitteln | Vorbereitung des Gefäßes für die Reaktion. |

| Reaktion | Rühren, Temperatur-/Druckkontrolle | Umwandlung von Reaktanten in Produkte. |

| Entleeren | Ablassen der endgültigen Produktmischung | Ernte der Ergebnisse zur weiteren Verarbeitung. |

| Reinigung | Reinigung und Vorbereitung des Gefäßes | Zurücksetzen des Systems für die nächste Charge, Vermeidung von Kontamination. |

Optimieren Sie Ihre chemischen Prozesse mit der richtigen Ausrüstung. Batch-Reaktoren sind unerlässlich für die flexible, hochkonvertierende Produktion von Pharmazeutika und Spezialchemikalien. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien, um Ihre spezifischen Laboranforderungen zu erfüllen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Forschung und Entwicklung oder Kleinserienfertigung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was ist die Funktion eines Hochdruck-Statikautoklaven in der Biomasse-HTL? Optimieren Sie Ihre Biomasseumwandlungsforschung

- Welche Rolle spielt ein hochdruckfester Autoklav aus Edelstahl mit PTFE-Auskleidung bei der Synthese von ZrW2O8? Hohe Reinheit erzielen

- Wie erleichtert ein Hochdruck-Hydrothermalautoklav die Synthese von BiVO4@PANI-Nanokompositen? Präzision freischalten.

- Welche kritischen experimentellen Bedingungen bietet ein Hochdruckautoklav? Optimierung der gemischten Sulfidleichung

- Welche Bedeutung hat die hydrothermale Umgebung bei der HA-Herstellung? Optimierung der mesoporösen Struktur und Reinheit