Im Wesentlichen verwendet der Formpressprozess eine beheizte Form und immensen Druck, um ein Rohmaterial in ein fertiges Teil zu bringen. Eine vorgemessene Materialmenge wird in die offene Formhöhle eingebracht, die Form wird geschlossen, und dann werden gleichzeitig Hitze und Druck angelegt. Dies zwingt das Material, die Form der Form auszufüllen, und hält es dort, bis es zu einem festen, stabilen Zustand ausgehärtet ist.

Das Kernprinzip des Formpressens, oft als Kompressionsformen bezeichnet, ist die direkte Anwendung von Hitze und Druck auf ein Material innerhalb einer geschlossenen Form, was eine chemische oder physikalische Veränderung auslöst, die die Form des Teils dauerhaft fixiert.

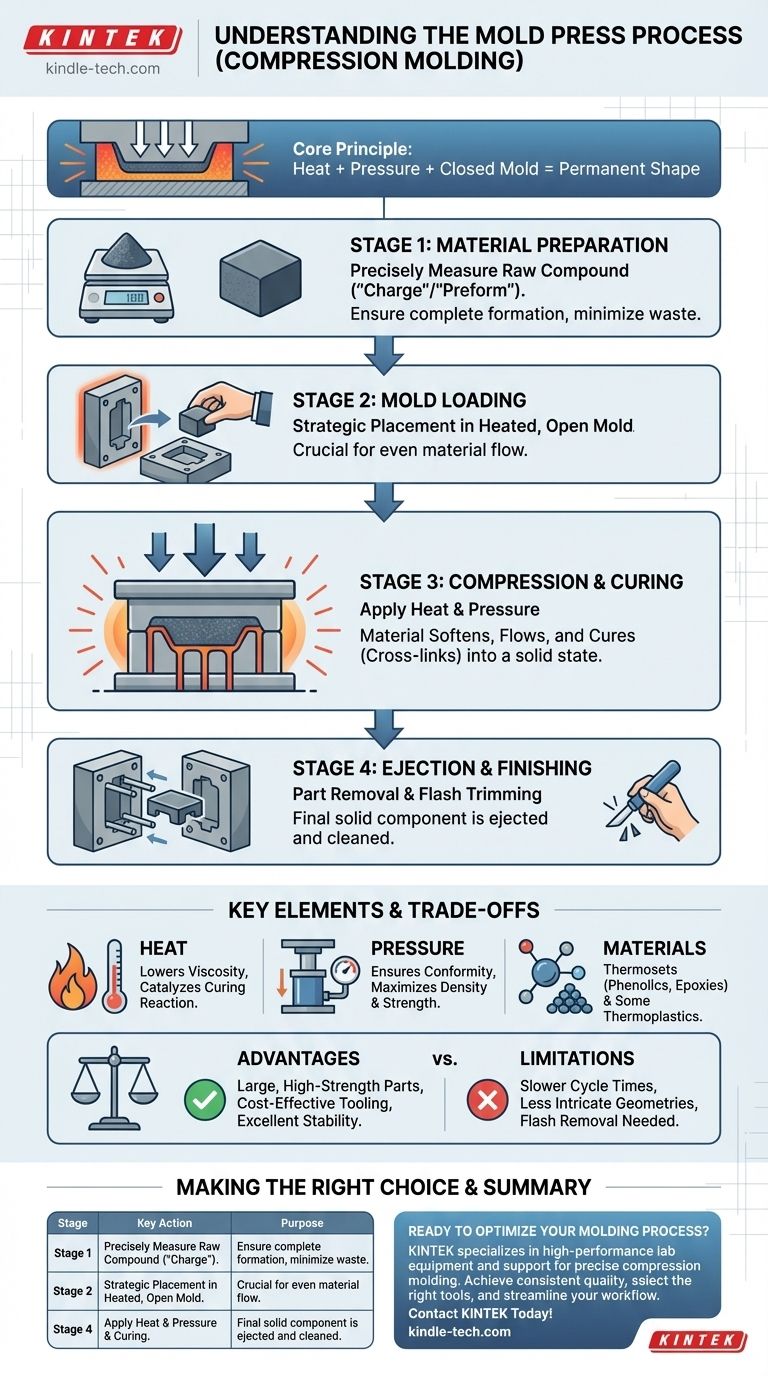

Der Schritt-für-Schritt-Prozess des Kompressionsformens

Um die Methode vollständig zu erfassen, ist es am besten, sie in ihre unterschiedlichen Betriebsphasen zu unterteilen. Jeder Schritt ist entscheidend für die Herstellung einer hochwertigen, fertigen Komponente.

Phase 1: Materialvorbereitung

Der Prozess beginnt mit der Vorbereitung der rohen Formmasse. Dieses Material, oft ein duroplastisches Polymer, wird präzise abgemessen, um sicherzustellen, dass das Endteil vollständig und ohne übermäßigen Abfall geformt wird. Diese abgemessene Menge wird als „Charge“ oder „Preform“ (Rohling) bezeichnet.

Phase 2: Formbestückung

Der Rohling wird strategisch in die untere Hälfte einer beheizten, offenen Form eingelegt. Die Platzierung ist entscheidend, um eine gleichmäßige Materialverteilung in der Kavität während der Kompression zu gewährleisten.

Phase 3: Kompression und Aushärtung

Die obere Hälfte der Form wird geschlossen und übt immensen Druck auf den Rohling aus. Die Kombination aus Hitze aus der Form und angelegtem Druck bewirkt, dass das Material erweicht, fließt und jedes Detail der Formhöhle ausfüllt.

Diese Hitze und dieser Druck werden für eine bestimmte Dauer aufrechterhalten. Während dieser „Aushärtezeit“ durchläuft das duroplastische Material eine irreversible chemische Reaktion (Vernetzen), wodurch es in seine endgültige, feste Form aushärtet.

Phase 4: Entnahme und Nachbearbeitung

Sobald die Aushärtung abgeschlossen ist, wird die Form geöffnet und das fertige Teil entnommen, oft mithilfe von Auswerferstiften. Das Teil kann einen kleinen Überschuss an Material, genannt „Grat“ (Flash), an den Rändern aufweisen, der in einem abschließenden Nachbearbeitungsschritt entfernt wird.

Schlüsselelemente: Material, Hitze und Druck

Der Erfolg des Formpressens hängt von der präzisen Steuerung und dem Zusammenspiel von drei Kernelementen ab. Das Verständnis ihrer Rollen ist der Schlüssel zum Verständnis des Prozesses selbst.

Die Rolle der Hitze

Hitze erfüllt zwei Hauptfunktionen. Erstens senkt sie die Viskosität der Formmasse, wodurch diese fließen und sich der Geometrie der Form anpassen kann. Zweitens, und das ist für Duroplaste entscheidender, wirkt sie als Katalysator für die Aushärtungsreaktion und wandelt das Material von einer formbaren Masse in einen starren, dauerhaften Feststoff um.

Die Funktion des Drucks

Druck ist die Kraft, die die vollständige Anpassung des Materials an die Form gewährleistet. Er presst die Masse in jede Ecke und jedes Detail, drückt eingeschlossene Luft oder Gase heraus und maximiert die Dichte und Festigkeit des Endteils.

Geeignete Materialien

Das Formpressen wird am häufigsten für duroplastische Harze wie Phenole, Epoxide und Silikone verwendet. Diese Materialien sind ideal, da sie unter Hitze zu einem dauerhaft ausgehärteten Zustand aushärten.

Der Prozess kann auch für einige thermoplastische Materialien angepasst werden, insbesondere für die Herstellung einfacher Formen, bei denen die Geschwindigkeit anderer Verfahren wie dem Spritzguss nicht erforderlich ist.

Verständnis der Kompromisse

Wie jeder Herstellungsprozess hat auch das Kompressionsformen deutliche Vorteile und Einschränkungen, die es für bestimmte Anwendungen geeignet machen.

Wesentliche Vorteile

Die Hauptstärke dieses Prozesses liegt in seiner Fähigkeit, sehr große, hochfeste Teile mit ausgezeichneter Dimensionsstabilität herzustellen. Die Werkzeuge (die Formen) können auch weniger komplex und daher kostengünstiger sein als die für das Hochdruckspritzgießen erforderlichen. Es eignet sich außergewöhnlich gut für Verbundwerkstoffe mit hohem Faseranteil.

Häufige Einschränkungen

Der größte Nachteil sind die Zykluszeiten. Die Notwendigkeit, das Teil während der Aushärtung unter Hitze und Druck zu halten, macht den Prozess langsamer als das Spritzgießen. Dies macht es weniger ideal für die extrem hochvolumige Produktion kleiner Teile. Darüber hinaus kann die Erzielung hochkomplexer Geometrien oder Teile mit Hinterschneidungen schwierig sein.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Herstellungsverfahrens erfordert die Abstimmung seiner Fähigkeiten mit den spezifischen Zielen Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf großen, stabilen und relativ einfachen Teilen liegt (wie Automobilverkleidungen oder elektrische Gehäuse): Das Formpressen ist oft die effektivste und wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion kleiner, komplexer Teile liegt (wie LEGO-Steine oder elektronische Steckverbinder): Das Spritzgießen ist fast immer die überlegene Alternative.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen Werkzeugen für moderate Produktionsvolumina liegt: Die beim Formpressen verwendeten einfacheren Formen können einen erheblichen Kostenvorteil bieten.

Letztendlich ist die Wahl des Formpressens eine strategische Entscheidung, die auf der Größe des Teils, den Materialanforderungen und dem Produktionsvolumen basiert.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Materialvorbereitung | Präzise Abmessung des Rohmaterials (Charge/Preform). | Gewährleistung einer vollständigen Teilebildung ohne Abfall. |

| 2. Formbestückung | Einlegen des Rohlings in die untere Hälfte der beheizten Form. | Positionierung des Materials für gleichmäßigen Fluss während der Kompression. |

| 3. Kompression & Aushärtung | Form schließen, Hitze und Druck für eine festgelegte Aushärtezeit anlegen. | Material erweichen, um die Form auszufüllen, und es durch Aushärtung verfestigen. |

| 4. Entnahme & Nachbearbeitung | Form öffnen, Teil auswerfen und überschüssigen Grat abschneiden. | Entfernen der fertigen, festen Komponente. |

Bereit, Ihren Formprozess zu optimieren?

Das Verständnis der Grundlagen des Formpressens ist der erste Schritt. Die effektive Implementierung mit der richtigen Ausrüstung ist das, was Ergebnisse liefert. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und bietet die zuverlässigen Maschinen und die fachkundige Unterstützung, die für präzise und effiziente Formprozesse erforderlich sind.

Wir helfen Ihnen dabei:

- Konsistente, hochwertige Teile durch kontrollierte Hitze und Druck zu erzielen.

- Die richtige Ausrüstung für Ihr spezifisches Material und Produktionsvolumen auszuwählen.

- Ihren Arbeitsablauf von der Materialvorbereitung bis zur Endbearbeitung zu optimieren.

Lassen Sie uns Ihre Projektanforderungen besprechen. Unsere Experten helfen Ihnen gerne bei der Auswahl der perfekten Lösung für die Bedürfnisse Ihres Labors.

Kontaktieren Sie KINTEK noch heute, um loszulegen!

Visuelle Anleitung

Ähnliche Produkte

- Doppelplatten-Heizpresse für Labor

- XRF & KBR Stahlring Labor Pulver Pellet Pressform für FTIR

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Labor-Infrarot-Pressform

Andere fragen auch

- Was sind die verschiedenen Arten von Pressmaschinen? Wählen Sie die richtige Heiztechnologie für Ihre Anwendung

- Wofür wird eine beheizte hydraulische Presse verwendet? Unverzichtbares Werkzeug zum Aushärten, Formen und Laminieren

- Wie unterscheidet sich konventionelle Erwärmung von Induktionserwärmung? Direkte vs. Indirekte Wärme erklärt

- Besitzt eine hydraulische Presse Wärme? Wie beheizte Platten fortschrittliches Formen und Aushärten ermöglichen

- Welche Rolle spielt eine Tischheizpresse bei der Verdichtung von Verbundkathoden? Erreichen Sie eine Porosität von <10 % mit thermisch-mechanischem Fluss