Im Wesentlichen ist Sputtern ein physikalischer Prozess, der zur Abscheidung außergewöhnlich dünner Schichten eines Metalls auf einer Oberfläche verwendet wird. Er funktioniert, indem ein fester Block des Quellmetalls, das als „Target“ bezeichnet wird, mit energiereichen Ionen eines Edelgases in einem Vakuum beschossen wird. Dieser Beschuss auf atomarer Ebene ist energiereich genug, um einzelne Atome aus dem Target herauszuschlagen, die dann durch die Kammer fliegen und ein gewünschtes Objekt, das „Substrat“, Schicht für Schicht atomar beschichten.

Sputtern lässt sich am besten als eine kontrollierte Form der atomaren Erosion verstehen. Durch die Verwendung eines Plasmas zur Erzeugung hochenergetischer Ionen „Projektile“ können Sie Atome präzise aus einem Ausgangsmaterial abtragen und sie neu abscheiden, um eine hochwertige, ultradünne Beschichtung auf einer anderen Oberfläche zu bilden.

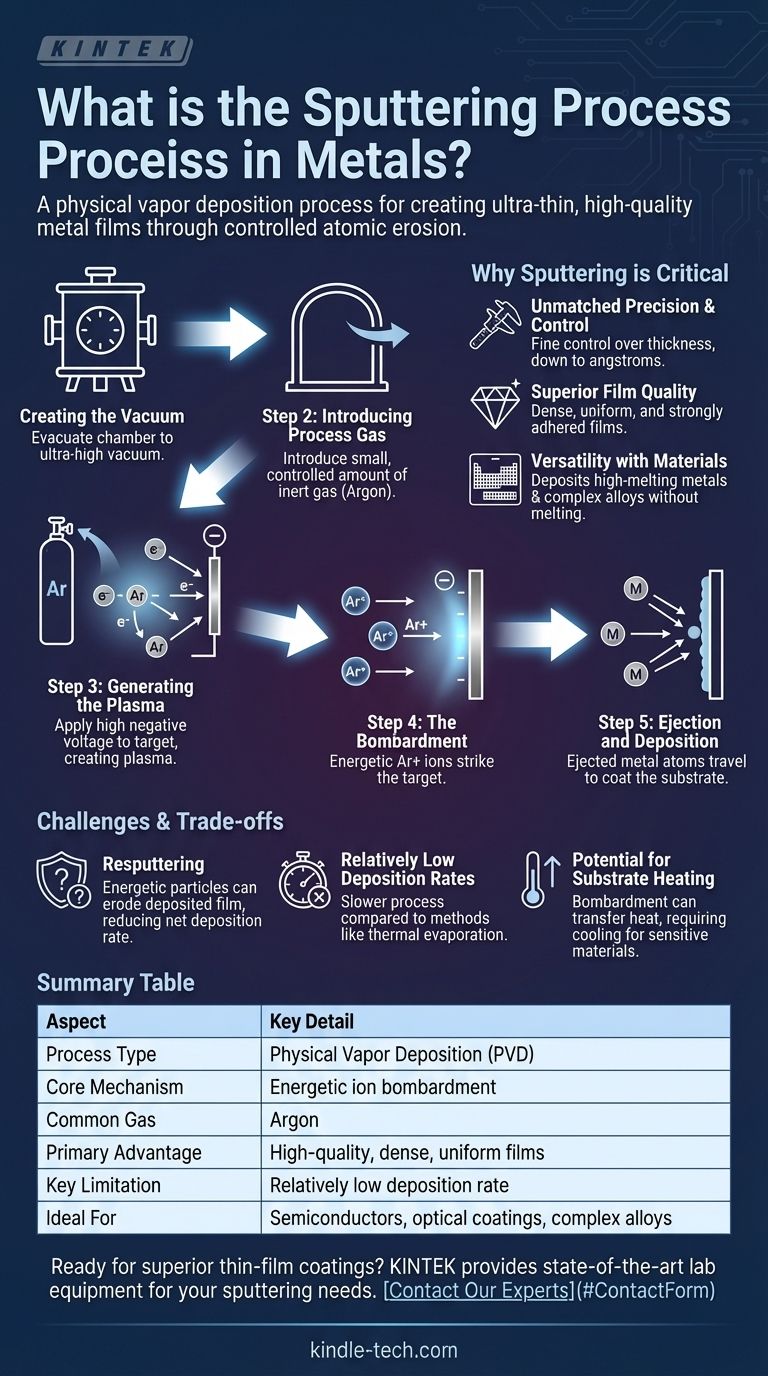

Die Mechanik des Sputterns: Eine Schritt-für-Schritt-Anleitung

Der Sputterprozess ist eine hochgradig kontrollierte Abfolge, die vollständig in einer speziellen Vakuumkammer stattfindet. Jeder Schritt ist entscheidend für die Erzielung einer gleichmäßigen und reinen Dünnschicht.

Schritt 1: Erzeugung des Vakuums

Zuerst wird die Kammer auf ein Ultrahochvakuum evakuiert. Dadurch wird Umgebungsluft und andere Verunreinigungen entfernt, die sonst mit den Metallatomen reagieren oder deren Weg zum Substrat behindern könnten.

Schritt 2: Einbringen des Prozessgases

Anschließend wird eine kleine, präzise kontrollierte Menge eines Inertgases, meistens Argon, in die Kammer eingeführt. Dieses Gas soll nicht chemisch reagieren; es wird verwendet, um die Projektile für den Beschuss zu erzeugen.

Schritt 3: Erzeugung des Plasmas

Eine hohe negative Spannung wird an das Metall-Target angelegt. Dieses starke elektrische Feld beschleunigt freie Elektronen, wodurch diese mit den neutralen Argonatomen kollidieren. Diese Kollisionen schlagen Elektronen von den Argonatomen ab, wodurch diese zu positiv geladenen Ionen werden und ein anhaltendes, leuchtendes Plasma entsteht.

Schritt 4: Der Beschuss

Die neu gebildeten positiven Argonionen werden nun stark von dem negativ geladenen Metall-Target angezogen und zu ihm hin beschleunigt. Sie treffen mit erheblicher kinetischer Energie auf die Oberfläche des Targets.

Schritt 5: Ausstoß und Abscheidung

Dieser energetische Aufprall überträgt Impuls auf die Metallatome an der Oberfläche des Targets, wodurch sie genügend Energie erhalten, um zu entweichen oder „gesputtert“ zu werden. Diese ausgestoßenen Metallatome bewegen sich geradlinig durch das Vakuum, bis sie auf dem Substrat landen und allmählich einen dünnen, gleichmäßigen Film aufbauen.

Warum Sputtern ein kritischer industrieller Prozess ist

Sputtern ist nicht nur eine Laborneugier; es ist ein Eckpfeiler der modernen Fertigung, insbesondere in der Elektronik und Optik, aufgrund seiner einzigartigen Vorteile.

Unübertroffene Präzision und Kontrolle

Der Prozess ermöglicht eine außergewöhnlich feine Kontrolle über die Dicke der abgeschiedenen Schicht, oft bis zur Größenordnung einzelner Ångström (Zehntel Nanometer). Dies ist entscheidend für die Herstellung komplexer Halbleiterbauelemente, optischer Filter und Festplattenlaufwerke.

Überlegene Schichtqualität

Da die gesputterten Atome mit hoher kinetischer Energie auf dem Substrat ankommen, bilden sie sehr dichte, gleichmäßige und stark haftende Schichten. Dies führt zu Beschichtungen, die haltbarer sind und bessere Leistungseigenschaften aufweisen als solche, die durch einige alternative Methoden erzeugt wurden.

Vielseitigkeit bei Materialien

Sputtern ist ein rein physikalischer Prozess, kein thermischer. Es erfordert kein Schmelzen des Ausgangsmaterials, was es ideal für die Abscheidung von Metallen mit extrem hohen Schmelzpunkten (wie Wolfram oder Tantal) oder für die Herstellung von Filmen aus komplexen Legierungen macht, deren Zusammensetzung erhalten bleiben muss.

Verständnis der Kompromisse und Herausforderungen

Obwohl Sputtern leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Das Problem des Resputterns

Die gleiche energetische Umgebung, die das Sputtern ermöglicht, kann auch ein Nachteil sein. Der auf dem Substrat abgeschiedene Film kann selbst von energiereichen Teilchen im Plasma beschossen werden, wodurch bereits abgeschiedene Atome wieder herausgelöst werden. Dieses Phänomen, bekannt als Resputtern, kann die Nettoabscheidungsrate verringern und die Eigenschaften des Films verändern, wenn es nicht richtig gesteuert wird.

Relativ langsame Abscheidungsraten

Im Vergleich zu anderen Methoden wie der thermischen Verdampfung kann Sputtern ein langsamerer Prozess sein. Die Rate, mit der Material übertragen wird, ist oft geringer, was es für Anwendungen, die sehr dicke Beschichtungen oder eine schnelle Massenabscheidung erfordern, weniger geeignet macht.

Potenzielle Substraterwärmung

Der ständige Beschuss mit energiereichen Teilchen kann eine erhebliche Wärmemenge auf das Substrat übertragen. Dies kann problematisch sein, wenn temperaturempfindliche Materialien wie Kunststoffe oder bestimmte organische elektronische Komponenten beschichtet werden, was aktive Kühlsysteme erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der Abscheidungsmethode hängt vollständig von den erforderlichen Eigenschaften der Endschicht und Ihren Fertigungsbeschränkungen ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, einen hochgradig gleichmäßigen, dichten und stark haftenden Film zu erzeugen: Sputtern ist aufgrund der energetischen Natur der abgeschiedenen Atome eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung mit komplexen Legierungen oder hochschmelzenden Metallen liegt: Sputtern ist thermischen Methoden oft überlegen, da das Ausgangsmaterial nicht geschmolzen werden muss.

- Wenn Ihr Hauptaugenmerk auf der schnellen Massenbeschichtung liegt, bei der die endgültige Schichtqualität zweitrangig ist: Sie sollten Sputtern gegen schnellere Methoden wie die thermische Verdampfung abwägen und den Kompromiss zwischen Abscheidungsgeschwindigkeit und Schichtdichte bewerten.

Indem Sie Sputtern als einen Prozess des kontrollierten atomaren Transfers verstehen, können Sie seine Präzision für fortschrittliche Materialtechnik und Oberflächenmodifikation besser nutzen.

Zusammenfassungstabelle:

| Aspekt | Wesentliches Detail |

|---|---|

| Prozesstyp | Physical Vapor Deposition (PVD) |

| Kernmechanismus | Energetischer Ionenbeschuss eines Targetmaterials |

| Übliches Prozessgas | Argon |

| Hauptvorteil | Hochwertige, dichte und gleichmäßige Schichten |

| Wesentliche Einschränkung | Relativ langsame Abscheidungsrate |

| Ideal für | Halbleiter, optische Beschichtungen, komplexe Legierungen |

Bereit für überlegene Dünnschichtbeschichtungen für Ihr Labor?

Sputtern ist ein Eckpfeiler der modernen Materialwissenschaft und ermöglicht die Herstellung von Hochleistungs-Dünnschichten, die für Forschung und Entwicklung unerlässlich sind. KINTEK ist spezialisiert auf die Bereitstellung modernster Laborgeräte und Verbrauchsmaterialien, die auf Ihre genauen Abscheidungsanforderungen zugeschnitten sind.

Egal, ob Sie an Halbleiterbauelementen, optischen Komponenten oder neuartigen Legierungsbeschichtungen arbeiten, unsere Expertise stellt sicher, dass Sie über die richtigen Werkzeuge für unübertroffene Präzision und Schichtqualität verfügen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputterlösungen die Fähigkeiten Ihres Labors erweitern und Ihre Projekte voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur