Beim Sputtern ist das Substrat das Material, die Oberfläche oder das Objekt, auf das eine neue Dünnschicht abgeschieden wird. Es dient als Grundlage für die zu erzeugende Beschichtung. Während des Prozesses werden Atome von einem Quellmaterial (dem Target) ausgestoßen und bewegen sich durch ein Vakuum, um auf dem Substrat zu landen und sich dort aufzubauen, wodurch eine neue, ultradünne Schicht entsteht.

Das Kernkonzept ist, dass Sputtern ein Transferprozess ist. Das Substrat ist nicht die Materialquelle, sondern das Ziel – es ist die Leinwand, auf der die Dünnschicht akribisch „gemalt“ wird, Atom für Atom.

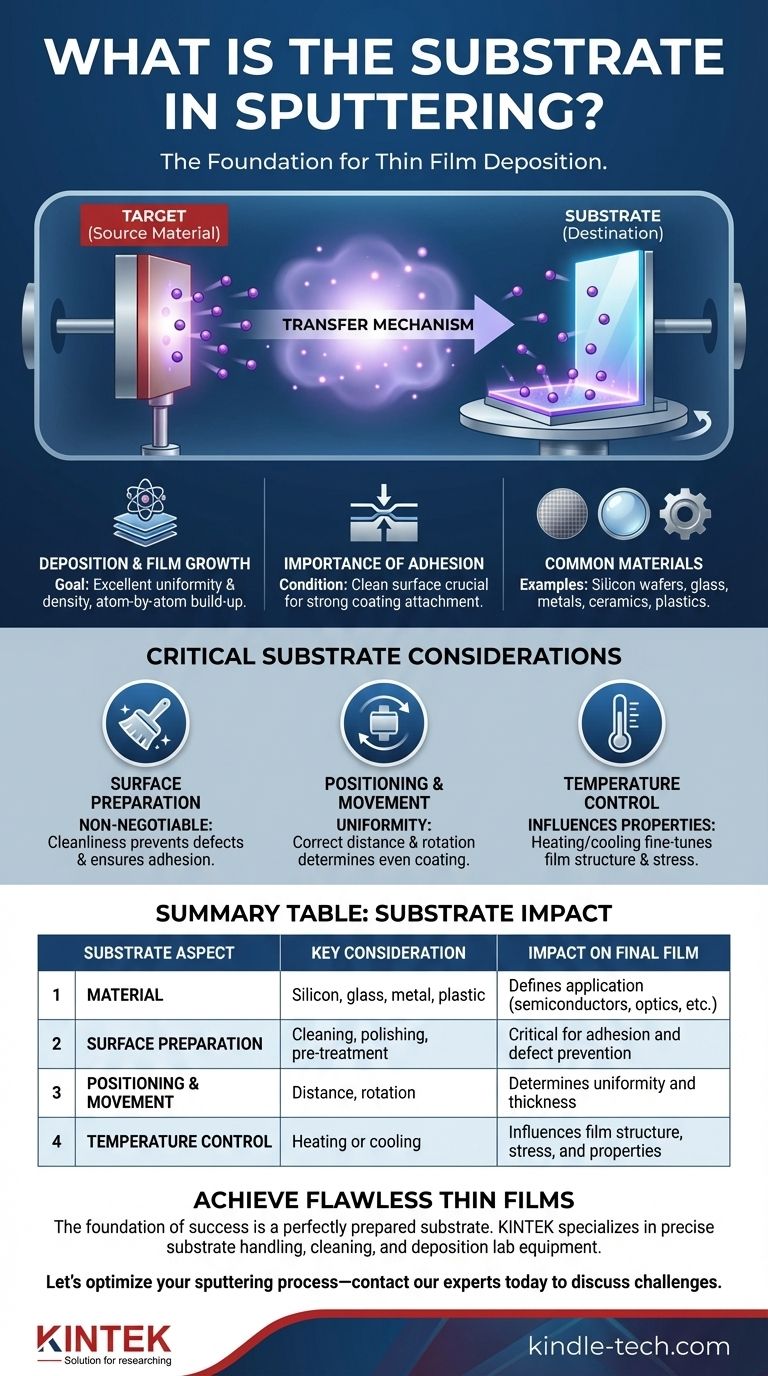

Die Rolle des Substrats im Sputtersystem

Um die Funktion des Substrats zu verstehen, hilft es, seinen Platz innerhalb der drei Schlüsselkomponenten jedes Sputterprozesses zu betrachten. Diese Elemente arbeiten in einer Vakuumkammer zusammen, um eine hochreine Beschichtung zu erzeugen.

Das Target: Das Quellmaterial

Das Target ist ein Block des Materials, aus dem Sie einen Film herstellen möchten. Dies kann ein Metall, eine Keramik oder eine andere Verbindung sein. Es ist die Quelle der Atome für die neue Beschichtung.

Das Plasma: Der Übertragungsmechanismus

Ein inertes Gas, typischerweise Argon, wird in die Vakuumkammer eingeführt und angeregt, um ein Plasma zu erzeugen. Die positiv geladenen Ionen dieses Plasmas werden beschleunigt und auf das Target geschleudert.

Das Substrat: Das Ziel

Dieser energiereiche Beschuss löst Atome aus dem Target. Diese ausgestoßenen Atome bewegen sich durch das Vakuum und landen auf dem Substrat, das strategisch platziert wurde, um sie abzufangen. Diese langsame, stetige Ansammlung von Atomen bildet die Dünnschicht.

Wie das Substrat den endgültigen Film beeinflusst

Das Substrat ist weit mehr als ein passiver Halter; sein Zustand und seine Eigenschaften sind entscheidend für die Qualität des Endprodukts. Die Wechselwirkung zwischen den ankommenden Atomen und der Substratoberfläche definiert die Eigenschaften des Films.

Abscheidung und Filmwachstum

Wenn Atome vom Target auf dem Substrat ankommen, beginnen sie, eine Schicht zu bilden. Ziel ist es, einen Film mit ausgezeichneter Gleichmäßigkeit (überall die gleiche Dicke) und Dichte (keine Lücken oder Hohlräume) zu erzeugen.

Die Bedeutung der Haftung

Eine erfolgreiche Beschichtung muss fest auf der Oberfläche haften. Diese Haftung hängt stark vom Zustand des Substrats ab. Eine perfekt saubere, vorbereitete Substratoberfläche ermöglicht es den abgeschiedenen Atomen, starke Bindungen einzugehen.

Gängige Substratmaterialien

Die Vielseitigkeit des Sputterns ermöglicht den Einsatz auf einer enormen Materialvielfalt. Gängige Beispiele sind Siliziumwafer für Halbleiter, Glas für optische Linsen und Displays sowie verschiedene Metalle oder Kunststoffe für schützende oder dekorative Oberflächen.

Kritische Substratüberlegungen

Die Erzielung eines hochwertigen gesputterten Films erfordert eine sorgfältige Kontrolle des Substrats. Das Ignorieren dieser Faktoren ist ein häufiger Fehler im Prozess.

Oberflächenvorbereitung ist nicht verhandelbar

Der wichtigste Faktor ist die Sauberkeit des Substrats. Jeder mikroskopisch kleine Staub, Öl oder andere Verunreinigungen wirken als Barriere, verhindern die ordnungsgemäße Haftung des abgeschiedenen Films und erzeugen Defekte.

Substratpositionierung und -bewegung

Die Platzierung des Substrats relativ zum Target bestimmt die Gleichmäßigkeit der Beschichtung. Oft werden Substrate während der Abscheidung gedreht oder bewegt, um sicherzustellen, dass jeder Teil der Oberfläche eine gleichmäßige Materialschicht erhält.

Temperaturkontrolle

Die Temperatur des Substrats während der Abscheidung kann die Struktur und Eigenschaften des Films erheblich beeinflussen. Das Erhitzen oder Kühlen des Substrats ist eine gängige Technik, um das Endergebnis zu optimieren, was alles von der Kristallstruktur bis zur inneren Spannung beeinflusst.

Auswahl und Vorbereitung Ihres Substrats

Das ideale Substrat wird immer durch die endgültige Anwendung definiert. Ihre Wahl bestimmt die notwendigen Vorbereitungsschritte und Prozessparameter.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsoptik liegt: Ihr Substrat wird wahrscheinlich Glas oder ein Kristall sein, wobei Oberflächenglätte und ein makelloser, mehrstufiger Reinigungsprozess von größter Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf Halbleitern liegt: Ihr Substrat wird ein Siliziumwafer sein, und der gesamte Prozess wird vom Bedarf an extremer Reinheit und Sauberkeit auf atomarer Ebene dominiert.

- Wenn Ihr Hauptaugenmerk auf einer dauerhaften oder dekorativen Beschichtung liegt: Ihr Substrat könnte Metall, Keramik oder Kunststoff sein, wobei Oberflächentexturierung und Vorbehandlungen oft verwendet werden, um die Haftung und Langlebigkeit zu maximieren.

Letztendlich ist die Behandlung des Substrats als aktiver und kritischer Bestandteil des Systems – nicht nur als passive Oberfläche – der Schlüssel zu einer erfolgreichen und zuverlässigen Sputterbeschichtung.

Zusammenfassungstabelle:

| Substrataspekt | Wichtige Überlegung | Auswirkung auf den endgültigen Film |

|---|---|---|

| Material | Silizium, Glas, Metall, Kunststoff | Definiert die Anwendung (z.B. Halbleiter, Optik) |

| Oberflächenvorbereitung | Reinigung, Polieren, Vorbehandlung | Entscheidend für Filmhaftung und Fehlervermeidung |

| Positionierung & Bewegung | Abstand zum Target, Rotation | Bestimmt die Gleichmäßigkeit und Dicke der Beschichtung |

| Temperaturkontrolle | Heizen oder Kühlen während der Abscheidung | Beeinflusst Filmstruktur, Spannung und Eigenschaften |

Erzielen Sie makellose Dünnschichten mit der richtigen Substratvorbereitung. Die Grundlage jedes erfolgreichen Sputterprozesses ist ein perfekt vorbereitetes Substrat. KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, die für die präzise Substrathandhabung, -reinigung und -abscheidung erforderlich sind. Egal, ob Sie mit Siliziumwafern, optischem Glas oder Industriekomponenten arbeiten, unser Fachwissen stellt sicher, dass Ihre Substrate für überragende Haftung und Leistung optimiert sind. Lassen Sie uns Ihren Sputterprozess optimieren – kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Substrat- und Beschichtungsherausforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Optisches Fensterglas Substratwafer Quarzplatte JGS1 JGS2 JGS3

- MgF2 Magnesiumfluorid-Kristallsubstratfenster für optische Anwendungen

- Float-Floatglas für Laboranwendungen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien