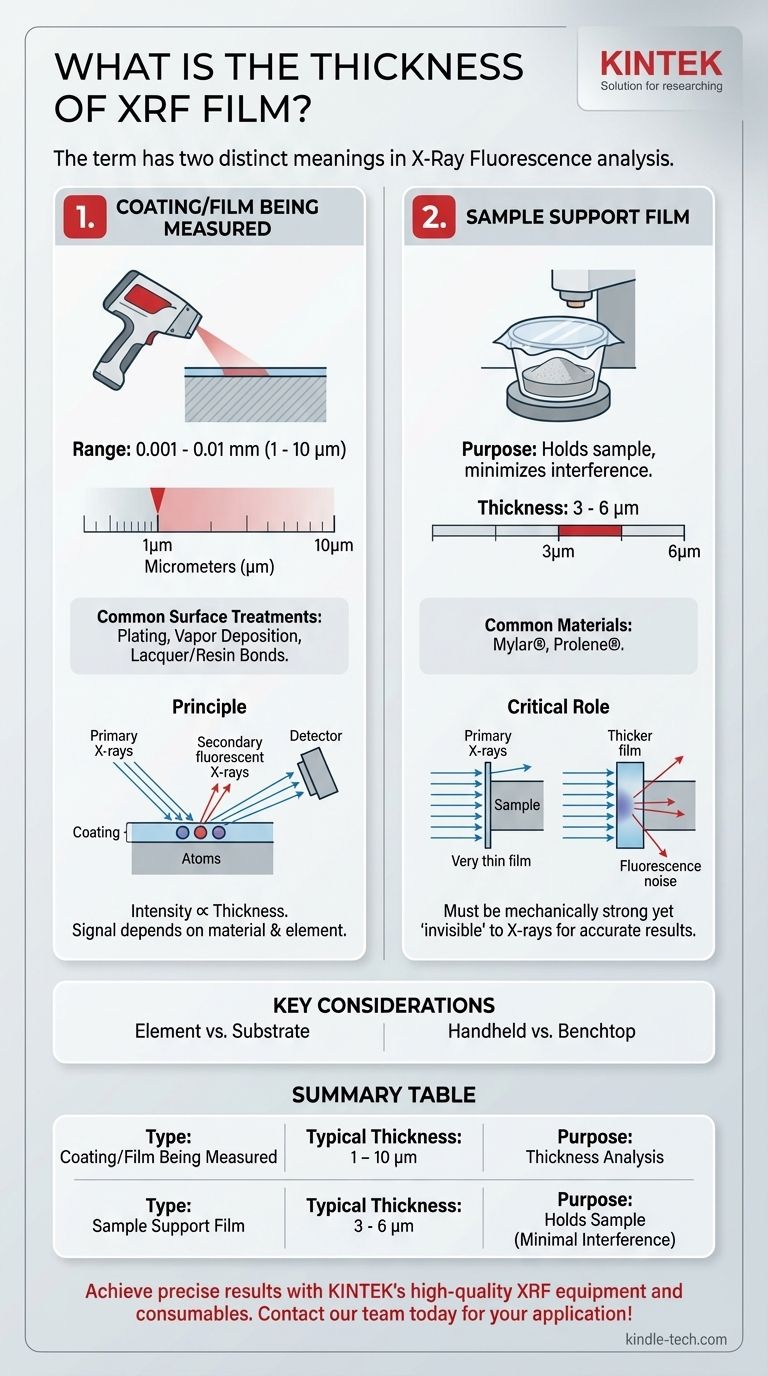

Die messbare Dicke einer Folie oder Beschichtung mittels Röntgenfluoreszenzanalyse (RFA) liegt typischerweise zwischen 0,001 und 0,01 Millimetern (mm). Dieser Bereich, der 1 bis 10 Mikrometern (µm) entspricht, eignet sich gut für die Analyse gängiger Oberflächenbehandlungen wie Galvanisierung, Aufdampfen sowie verschiedener Lack- oder Harzbindungen.

Der Begriff „RFA-Folie“ hat zwei gängige Bedeutungen. Er kann sich entweder auf die dünne Beschichtung beziehen, die mit dem Gerät gemessen wird, oder auf die dünne Polymerfolie, die zur Aufnahme einer Probe während der Analyse verwendet wird. Zu wissen, welche Bedeutung in Ihrem Fall zutrifft, ist entscheidend für genaue Ergebnisse.

Messung der Schichtdicke mit RFA

Die Röntgenfluoreszenzanalyse ist eine zerstörungsfreie Analysemethode, die sich hervorragend zur Bestimmung der Dicke und Zusammensetzung dünner Materialschichten eignet.

Das Messprinzip

Ein RFA-Gerät richtet primäre Röntgenstrahlen auf eine Probe, wodurch die Atome in der Beschichtung angeregt werden und sekundäre, „fluoreszierende“ Röntgenstrahlen emittieren. Der Detektor des Geräts misst die Intensität dieser sekundären Röntgenstrahlen.

Da die Intensität des Signals direkt proportional zur Anzahl der vorhandenen Atome ist, kann der Analysator die Dicke des Beschichtungsmaterials berechnen.

Typischer Messbereich

Handgehaltene RFA-Analysatoren können zuverlässig Dicken von 1 bis 10 µm (0,001 bis 0,01 mm) messen. Diese Fähigkeit deckt eine breite Palette industrieller und kommerzieller Veredelungsprozesse ab.

Abhängigkeit vom Material

Der effektive Messbereich ist nicht universell; er hängt stark von dem zu messenden Element ab. Die Energie der fluoreszierenden Röntgenstrahlen und die Dichte des Materials beeinflussen beide die Tiefe, aus der ein Signal erfasst werden kann.

Verständnis von RFA-Probenhalterungsfolien

Bei vielen RFA-Anwendungen, insbesondere bei Pulvern oder Flüssigkeiten, wird eine dünne Folie verwendet, um die Probe in einem Probenbecher zu halten. Dies ist ein grundlegend anderer Kontext für den Begriff „RFA-Folie“.

Die Rolle einer Halterungsfolie

Der Zweck dieser Folie ist es, die Probe an Ort und Stelle zu halten und dabei für die Röntgenstrahlen so „unsichtbar“ wie möglich zu sein. Sie muss mechanisch stabil genug sein, um nicht zu reißen, aber dünn genug, um jegliche Beeinträchtigung der Analyse zu minimieren.

Übliche Materialien und Dicken

Diese Halterungsfolien bestehen typischerweise aus Polymeren wie Mylar® oder Prolene®. Ihre Dicke liegt normalerweise zwischen 3 und 6 Mikrometern. Dies ist extrem dünn und gewährleistet maximale Transparenz für die Röntgenstrahlen und verhindert eine Verfälschung der Ergebnisse.

Warum die Dünnheit entscheidend ist

Wäre die Halterungsfolie zu dick, könnte sie einige der primären oder fluoreszierenden Röntgenstrahlen absorbieren, wodurch das Signal der eigentlichen Probe abgeschwächt würde. Das Folienmaterial selbst könnte ebenfalls fluoreszieren, was Rauschen hinzufügt und zu einer ungenauen Messung führt.

Wichtige Abwägungen und Überlegungen

Um eine genaue Dickenmessung zu erreichen, müssen die Einschränkungen und Variablen des Prozesses verstanden werden.

Das Element im Vergleich zum Substrat

Das zu messende Material ist der Hauptfaktor. Das Substrat – das Material unter der Beschichtung – spielt jedoch ebenfalls eine Rolle. Wenn das Substrat Elemente enthält, die das Signal der Beschichtung stören könnten, sind möglicherweise spezielle Kalibrierungen erforderlich.

Handgeräte im Vergleich zu Tischgeräten

Der Verweis bezieht sich speziell auf die Fähigkeiten von handgehaltenen RFA-Geräten. Obwohl sie unglaublich vielseitig sind, können diese Geräte andere Empfindlichkeiten und Grenzwerte aufweisen als größere, leistungsstärkere Tisch-RFA-Systeme, die in spezialisierten Laboren zu finden sind.

Die richtige Wahl für Ihr Ziel treffen

Um Genauigkeit zu gewährleisten, ist es wichtig, diese Prinzipien auf Ihre spezifische Analysepraxis anzuwenden.

- Wenn Ihr Hauptaugenmerk auf der Messung einer Oberflächenbeschichtung liegt: Stellen Sie sicher, dass Ihre erwartete Dicke in den effektiven Bereich des Geräts fällt (typischerweise 1–10 µm) und dass es für das spezifische Element, das Sie analysieren, korrekt kalibriert ist.

- Wenn Ihr Hauptaugenmerk auf der Auswahl einer Probenhalterungsfolie liegt: Wählen Sie die dünnste Folie (z. B. 3–6 µm Mylar® oder Prolene®), die die notwendige Festigkeit bietet, um Ihre Probe zuverlässig aufzunehmen, ohne zu reißen.

Die Unterscheidung zwischen der gemessenen Folie und der für die Analyse verwendeten Folie ist die Grundlage für präzise und zuverlässige RFA-Ergebnisse.

Zusammenfassungstabelle:

| Art der RFA-Folie | Typische Dicke | Zweck |

|---|---|---|

| Zu messende Beschichtung/Folie | 0,001 - 0,01 mm (1 - 10 µm) | Dickenanalyse von Plattierungen, Ablagerungen usw. |

| Probenhalterungsfolie | 3 - 6 µm | Hält Pulver-/Flüssigkeitsproben für die Analyse mit minimaler Beeinträchtigung |

Erzielen Sie präzise und zuverlässige Dickenmessungen mit der richtigen Ausrüstung. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich RFA-Analysatoren und dünner Polymer-Halterungsfolien. Unsere Experten helfen Ihnen bei der Auswahl der perfekten Werkzeuge für Ihre spezifische Beschichtungsanalyse oder Probenvorbereitung, um genaue Ergebnisse und eine verbesserte Laboreffizienz zu gewährleisten. Kontaktieren Sie unser Team noch heute, um Ihre Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare XRD-Probenhalter für vielfältige Forschungsanwendungen

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Dreidimensionales elektromagnetisches Siebinstrument

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

- Platinblechelektrode für Labor- und Industrieanwendungen

Andere fragen auch

- Was beeinflusst die Schmelzpunktchemie? Ein Leitfaden zu Molekularkräften und Gitterenergie

- Was ist der Unterschied zwischen den Techniken Röntgenfluoreszenzanalyse (RFA) und Röntgenbeugung (XRD)? Ein Leitfaden zur Auswahl des richtigen Analysewerkzeugs

- Wie kann Korrosion des Probenhalters bei der Verwendung korrosiver Chemikalien verhindert werden? Schützen Sie die Integrität Ihres Labors

- Wie sollte ein Probenhalter behandelt werden, um seine Lebensdauer zu gewährleisten? Schützen Sie Ihre Laborinvestition und die Datenintegrität

- Warum ist ein luftdichter Probenhalter mit einem Berylliumfenster für die XRD von Sulfid-Festkörperelektrolyten erforderlich?