Die Sputterausbeute in einem Ionenstrahlsystem wird durch vier Hauptfaktoren bestimmt: die Energie der einfallenden Ionen, die Masse der Ionen, der Winkel, in dem sie auf das Target treffen, und die physikalischen Eigenschaften des Targetmaterials selbst. Diese Parameter bestimmen gemeinsam die Effizienz des Impulstransfers, der zur Ausstoßung von Atomen von der Targetoberfläche führt.

Das Kernprinzip des Sputterns ist ein physikalischer Kollisionsprozess. Um die Sputterausbeute zu steuern, müssen Sie die Übertragung kinetischer Energie vom einfallenden Ion auf die Targetatome kontrollieren und die Aufprallkraft gegen das Risiko abwägen, das Ion einfach tief im Target zu vergraben.

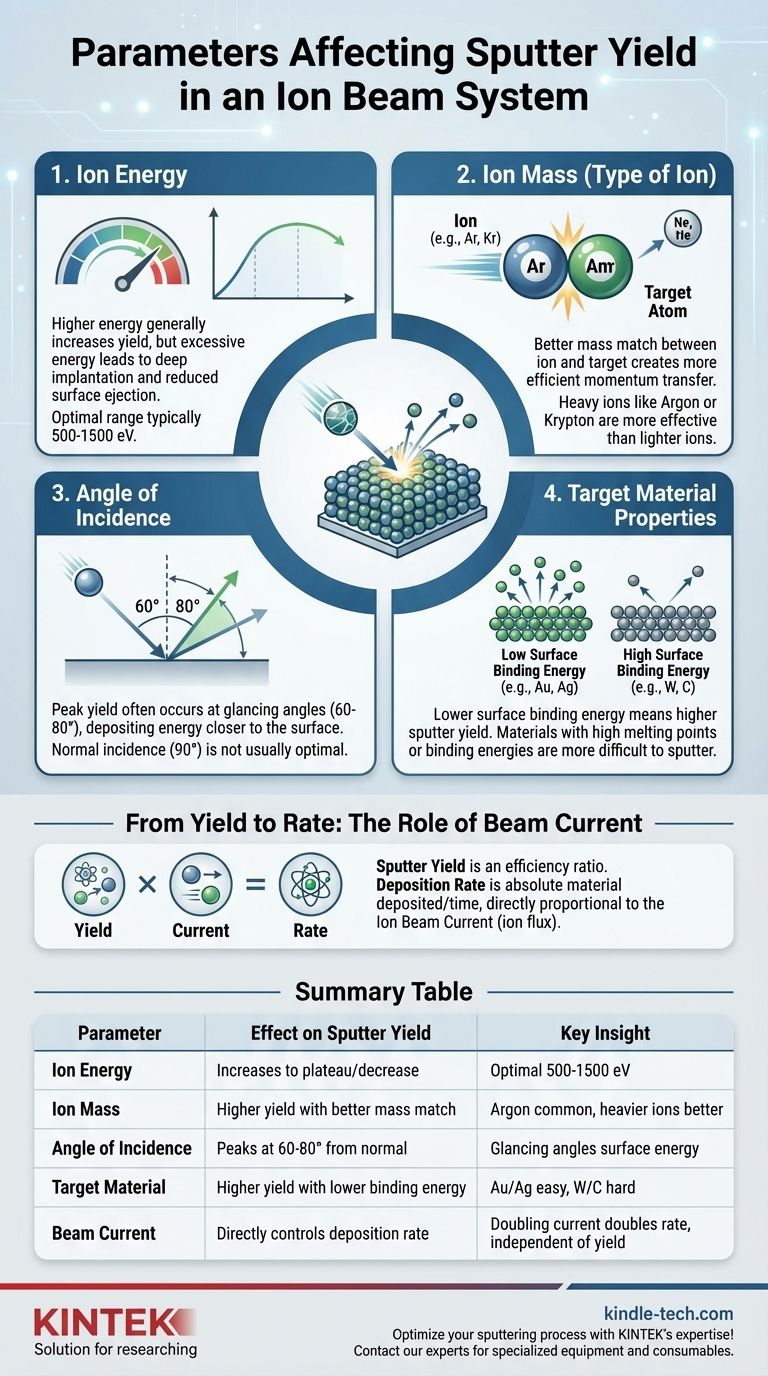

Die Kernparameter, die die Sputterausbeute bestimmen

Zu verstehen, wie jeder Parameter den Sputterprozess beeinflusst, ist der Schlüssel zur Optimierung Ihrer Ergebnisse, unabhängig davon, ob Ihr Ziel die maximale Abscheidungsrate oder eine präzise Schichtqualität ist.

Ionenenergie

Die kinetische Energie der einfallenden Ionen ist ein Haupttreiber der Sputterausbeute. Wenn die Ionenenergie steigt, steigt die Sputterausbeute im Allgemeinen an, da jedes Ion bei einem Aufprall mehr Energie zur Übertragung hat und eine größere Kaskade von Kollisionen innerhalb des Targets erzeugt.

Diese Beziehung ist jedoch nicht linear. Oberhalb eines bestimmten Energieschwellenwerts (typischerweise im Bereich von einigen bis zu einigen zehn keV) beginnt die Ausbeute sich abzuflachen oder sogar abzunehmen. Dies liegt daran, dass sehr energiereiche Ionen tiefer in das Target eindringen und ihre Energie weit unter der Oberfläche ableiten, wodurch die Wahrscheinlichkeit, dass ein Atom ausgestoßen wird, geringer wird.

Ionenmasse (Art des Ions)

Die Masse des Sputtergasions im Verhältnis zur Masse des Targetatoms ist entscheidend. Eine bessere Massenanpassung zwischen dem Ion und dem Targetatom führt zu einem effizienteren Impulstransfer und einer höheren Sputterausbeute.

Stellen Sie es sich wie Billard vor: Ein schweres Ion (wie Argon oder Krypton), das auf ein Target trifft, ist wie eine Bowlingkugel, die auf Kegel trifft. Ein leichtes Ion (wie Neon oder Helium) ist wie ein Tennisball; es überträgt weniger Impuls und prallt wahrscheinlich nur ab oder implantiert sich. Aus diesem Grund ist Argon eine gängige und effektive Wahl für viele Materialien.

Einfallswinkel

Der Winkel, in dem der Ionenstrahl auf das Target trifft, hat einen erheblichen Einfluss auf die Ausbeute. Bei den meisten Materialien ist die Sputterausbeute bei normalem Einfall (90 Grad) nicht am höchsten.

Stattdessen erreicht die Ausbeute typischerweise einen Spitzenwert bei einem Winkel, der von der Normalen abweicht, oft zwischen 60 und 80 Grad von der Normalen zur Oberfläche. Bei diesen streifenden Winkeln wird die Energie des Ions näher an der Oberfläche abgesetzt, was die Wahrscheinlichkeit erhöht, dass die resultierende Kollisionskaskade ein Atom ausstößt. Bei sehr flachen Winkeln prallt das Ion wahrscheinlich einfach von der Oberfläche ab.

Targetmaterialeigenschaften

Die Sputterausbeute ist untrennbar mit dem Targetmaterial selbst verbunden, insbesondere mit seiner Oberflächenbindungsenergie. Dies ist die Energie, die erforderlich ist, um ein Atom von der Oberfläche zu entfernen.

Materialien mit niedrigeren Oberflächenbindungsenergien (wie Gold, Silber oder Kupfer) weisen unter den gleichen Bedingungen eine höhere Sputterausbeute auf. Umgekehrt sind Materialien mit sehr hohen Bindungsenergien oder hohen Schmelzpunkten (wie Wolfram, Molybdän oder Kohlenstoff) viel schwieriger zu sputteren und weisen eine geringere Ausbeute auf.

Von der Ausbeute zur Rate: Die Rolle des Strahlstroms

Während die oben genannten Parameter die Ausbeute (Atome pro Ion) bestimmen, besteht das praktische Ziel oft darin, die Abscheidungsrate (Schichtdicke pro Zeiteinheit) zu steuern. Hier wird der Ionenstrahlstrom zum dominierenden Faktor.

Unterscheidung zwischen Ausbeute und Rate

Es ist entscheidend, diese beiden Konzepte zu trennen. Sputterausbeute ist ein Effizienzverhältnis: die Anzahl der Targetatome, die für jedes einzelne einfallende Ion ausgestoßen werden. Abscheidungsrate ist ein absolutes Maß für das über die Zeit abgeschiedene Material.

Der Einfluss des Ionenstrahlstroms

Der Ionenstrahlstrom ist ein Maß für die Anzahl der Ionen, die pro Sekunde auf das Target treffen (Ionenfluss). Daher ist die Gesamtmaterialabtragsrate ein direktes Produkt aus der Sputterausbeute und dem Strahlstrom.

Wenn Sie den Strahlstrom verdoppeln und alle anderen Parameter konstant halten, verdoppeln Sie die Abscheidungsrate. Dies macht den Strahlstrom zum primären Hebel zur Steuerung des Prozessdurchsatzes.

Verständnis der Kompromisse

Die Optimierung eines Parameters erfordert oft Kompromisse bei einem anderen. Ein erfolgreicher Prozess erfordert ein Gleichgewicht dieser konkurrierenden Faktoren.

Energie vs. Implantation

Während höhere Energie die Ausbeute steigern kann, erhöht sie auch die Wahrscheinlichkeit der Ionenimplantation. Diese eingebetteten Ionen können zu Verunreinigungen in Ihrem Target werden und sogar wieder gesputtert werden, was zu Kontaminationen in Ihrer abgeschiedenen Schicht führt.

Rate vs. Gleichmäßigkeit

Die Verwendung eines von der Normalen abweichenden Winkels zur Maximierung der Sputterausbeute kann manchmal zu einer stark gerichteten „Plume“ von gesputtertem Material führen. Wie bereits erwähnt, kann dies es schwierig machen, eine gleichmäßige Schichtdicke über eine große Substratfläche zu erzielen, was eine bekannte Herausforderung für Ionenstrahlsysteme ist.

Rate vs. Targetschädigung

Die maximale Ausnutzung von Strahlstrom und Energie für eine hohe Abscheidungsrate erzeugt erhebliche Wärme auf dem Target. Dies kann dazu führen, dass das Target reißt, sich verzieht oder sogar schmilzt, was zu Prozessinstabilität und Defekten führt.

Die richtige Wahl für Ihr Ziel treffen

Ihre optimalen Parameter hängen vollständig von Ihrem primären Ziel ab. Nutzen Sie diese Richtlinien, um Ihre Prozessentwicklung zu informieren.

- Wenn Ihr Hauptaugenmerk auf der maximalen Abscheidungsrate liegt: Verwenden Sie ein schweres Ion (wie Argon), erhöhen Sie die Ionenenergie in den optimalen Bereich (z. B. 500–1500 eV), finden Sie den Winkel der Spitzenausbeute (oft 60–70°) und maximieren Sie den Ionenstrahlstrom.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer Schicht mit minimaler Kontamination liegt: Verwenden Sie eine niedrigere Ionenenergie, um die Implantation zu reduzieren, und ziehen Sie ein hochreines Edelgas wie Krypton oder Xenon in Betracht.

- Wenn Ihr Hauptaugenmerk auf dem Sputtern eines empfindlichen oder mehrkomponentigen Materials liegt: Verwenden Sie eine niedrigere Ionenenergie und einen niedrigeren Strom, um Oberflächenschäden zu minimieren und das bevorzugte Sputtern eines Elements gegenüber einem anderen zu verhindern.

Die Beherrschung Ihres Sputterprozesses ergibt sich aus dem Verständnis, wie diese grundlegenden Parameter interagieren, um Ihr gewünschtes Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Parameter | Auswirkung auf die Sputterausbeute | Wichtige Erkenntnis |

|---|---|---|

| Ionenenergie | Steigt bis zu einem Plateau, kann dann abnehmen | Optimaler Bereich typischerweise 500–1500 eV für maximale Ausbeute |

| Ionenmasse | Höhere Ausbeute bei besserer Massenanpassung an das Target | Argon ist üblich; schwerere Ionen wie Krypton für besseren Impulstransfer |

| Einfallswinkel | Gipfelt bei 60–80° von der Normalen | Streifende Winkel setzen Energie näher an der Oberfläche ab |

| Targetmaterial | Höhere Ausbeute bei niedrigerer Oberflächenbindungsenergie | Gold/Silber sputtert leicht; Wolfram/Kohlenstoff ist schwierig |

| Strahlstrom | Steuert die Abscheidungsrate direkt (Atome/Sekunde) | Verdopplung des Stroms verdoppelt die Rate, unabhängig von der Ausbeute |

Optimieren Sie Ihren Sputterprozess mit der Expertise von KINTEK! Ob Sie Abscheidungsraten maximieren, Kontaminationen minimieren oder empfindliche Materialien bearbeiten müssen, unsere spezialisierten Laborgeräte und Verbrauchsmaterialien sind darauf ausgelegt, Ihre genauen Laboranforderungen zu erfüllen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, überlegene Dünnschicht-Ergebnisse mit den richtigen Ionenstrahlparametern und Gerätekonfigurationen zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Tisch-Vakuum-Gefriertrockner für Labore

Andere fragen auch

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese