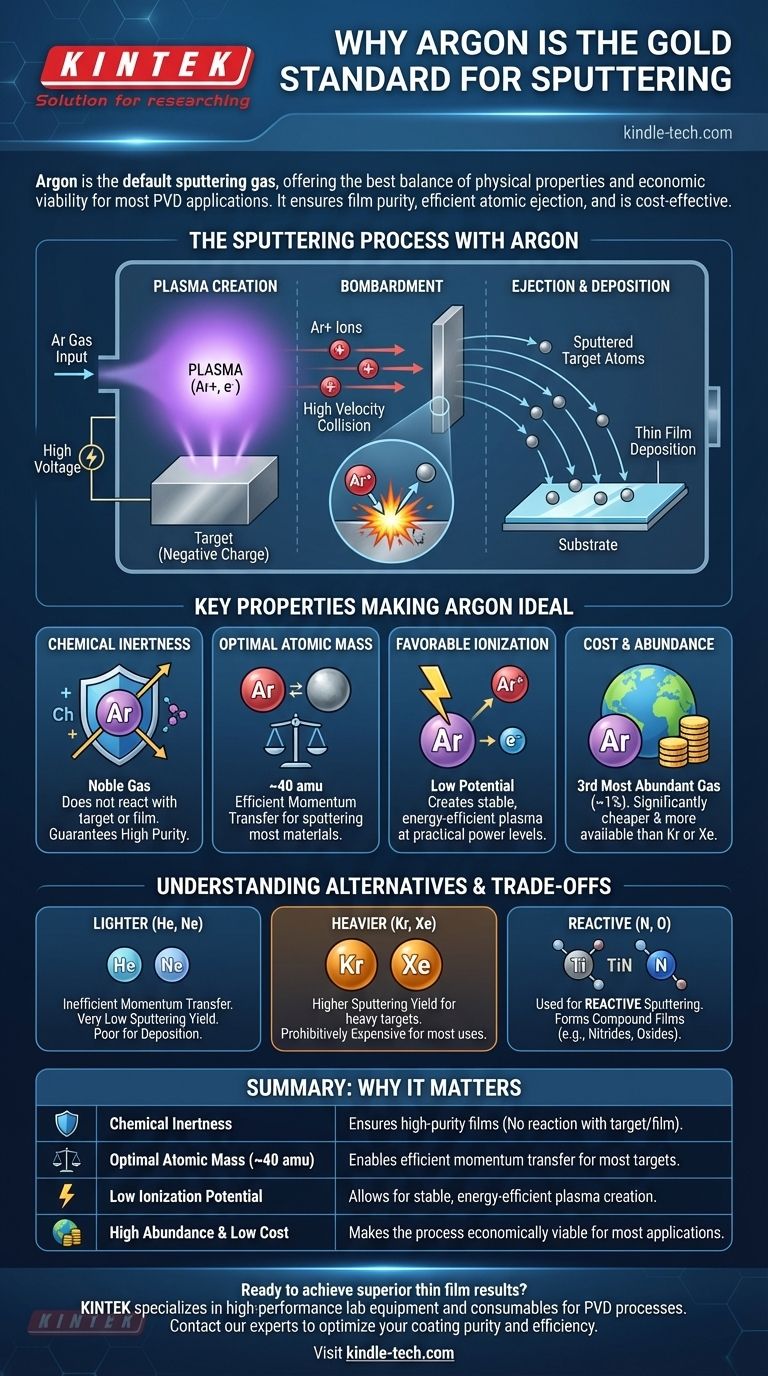

Argon ist das Standardgas für das Sputtern, da es für die meisten Anwendungen die beste Balance zwischen physikalischen Eigenschaften und wirtschaftlicher Rentabilität bietet. Seine chemische Inertheit gewährleistet die Reinheit des abgeschiedenen Films, während seine Atommasse schwer genug ist, um Atome effizient vom Targetmaterial zu lösen, ohne die hohen Kosten noch schwererer Edelgase zu verursachen.

Die Wahl eines Sputtergases ist eine kritische Entscheidung, die von einem Kompromiss zwischen Sputtereffizienz, chemischer Reaktivität und Kosten bestimmt wird. Argons einzigartige Position als inertes, relativ schweres und reichlich vorhandenes Edelgas macht es zum Standard-"Arbeitspferd" für die überwiegende Mehrheit der physikalischen Gasphasenabscheidungsprozesse.

Die grundlegende Rolle von Gas beim Sputtern

Um zu verstehen, warum Argon verwendet wird, müssen wir zunächst die Rolle des Gases selbst verstehen. Beim Sputtern ist das Gas kein chemischer Reaktant; es ist ein physikalisches Medium, das verwendet wird, um Ionen zu erzeugen, die wie ein Sandstrahler auf atomarer Ebene wirken.

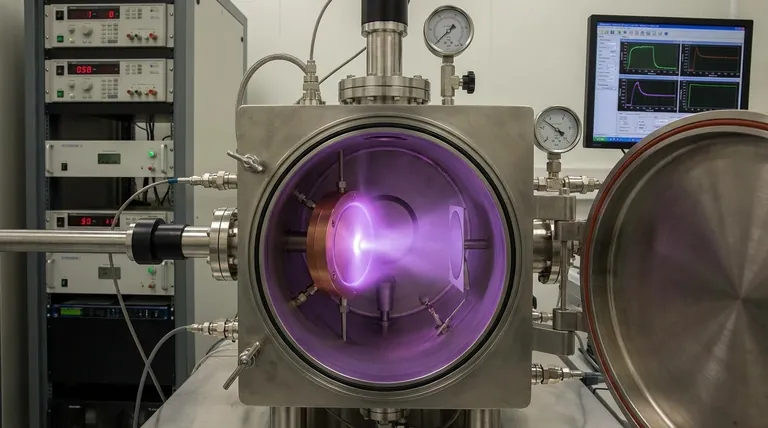

Erzeugung des Plasmas

Der Sputterprozess beginnt mit der Einführung eines Niederdruckgases, wie Argon, in eine Vakuumkammer. Anschließend wird eine Hochspannung angelegt, die Elektronen von den Gasatomen abspaltet.

Dieser Prozess erzeugt ein Plasma, einen energetischen Materiezustand, der aus positiv geladenen Gasionen (Ar+) und freien Elektronen besteht. Dieses glühende Plasma ist der Motor des Sputterprozesses.

Der Beschussprozess

Das abzuscheidende Material, bekannt als Target, erhält eine negative elektrische Ladung. Dies zieht die positiv geladenen Argonionen aus dem Plasma an, wodurch sie beschleunigt werden und mit hoher Geschwindigkeit auf die Targetoberfläche prallen.

Jeder Aufprall überträgt kinetische Energie vom Argonion auf das Target. Wenn genügend Energie übertragen wird, werden Atome des Targetmaterials physikalisch von der Oberfläche ausgestoßen oder "gesputtert". Diese ausgestoßenen Atome bewegen sich dann durch die Kammer und lagern sich als dünner Film auf Ihrem Substrat ab.

Schlüsseleigenschaften, die Argon ideal machen

Argon ist nicht das einzige Gas, das zum Sputtern verwendet werden kann, aber seine spezifische Kombination von Eigenschaften macht es zur effektivsten und praktischsten Wahl für die Abscheidung reiner, elementarer Filme.

1. Chemische Inertheit

Als Edelgas ist Argon chemisch inert. Es reagiert weder während des Beschusses mit dem Targetmaterial noch mit den gesputterten Atomen auf ihrem Weg zum Substrat.

Dies ist die kritischste Eigenschaft für nicht-reaktives Sputtern. Sie garantiert, dass der abgeschiedene Film die gleiche chemische Zusammensetzung wie das Target beibehält und somit eine hohe Reinheit gewährleistet.

2. Optimale Atommasse

Effizientes Sputtern beruht auf einem effizienten Impulsübertrag, ähnlich einem Zusammenstoß von Billardkugeln. Die Masse des Sputterions sollte der Masse der Targetatome einigermaßen nahe sein.

Argons Atommasse (ca. 40 amu) ist schwer genug, um die meisten Metalle und andere gängige technische Materialien effektiv zu sputtern. Leichtere Gase wie Helium würden einfach abprallen, während schwerere Gase oft überdimensioniert und wesentlich teurer sind.

3. Günstiges Ionisationspotential

Argon hat ein relativ niedriges Ionisationspotential, was bedeutet, dass nicht übermäßig viel Energie benötigt wird, um es in ein Plasma umzuwandeln.

Dies ermöglicht die Erzeugung eines stabilen, dichten Plasmas bei praktischen Leistungsstufen, wodurch der gesamte Prozess energieeffizienter ist als bei Gasen, die schwerer zu ionisieren sind.

4. Kosten und Verfügbarkeit

Aus praktischer Sicht ist Argons größter Vorteil seine Verfügbarkeit. Es ist das dritthäufigste Gas in der Erdatmosphäre (mit ca. 1%).

Diese Häufigkeit macht es deutlich billiger und leichter verfügbar als andere geeignete Edelgase wie Krypton oder Xenon, die viel seltener und daher um Größenordnungen teurer sind.

Alternative und deren Kompromisse verstehen

Die Wahl eines anderen Gases verändert den Sputterprozess grundlegend und bringt spezifische Vorteile und erhebliche Nachteile mit sich.

Leichtere Gase (Helium, Neon)

Helium und Neon sind schlechte Wahlmöglichkeiten für die Abscheidung. Aufgrund ihrer geringen Atommasse ist der Impulsübertrag äußerst ineffizient, was zu einer sehr geringen Sputterausbeute (der Anzahl der pro einfallendes Ion ausgestoßenen Targetatome) führt. Ihre Hauptanwendung liegt in analytischen Techniken oder für sehr schonende Substratreinigung, nicht für den Aufbau eines Films.

Schwerere Gase (Krypton, Xenon)

Krypton und Xenon sind deutlich schwerer als Argon und können für sehr schwere Targetmaterialien eine höhere Sputterausbeute erzielen. Dies kann die Abscheidungsraten erhöhen.

Ihre extreme Seltenheit macht sie jedoch für alle außer den spezialisiertesten, hochwertigsten industriellen oder Forschungsanwendungen, bei denen die Maximierung der Sputterrate das absolut primäre Anliegen ist, unerschwinglich teuer.

Reaktive Gase (Stickstoff, Sauerstoff)

Gase wie Stickstoff und Sauerstoff werden in einem Prozess namens reaktives Sputtern verwendet. Hier wird das Gas absichtlich so gewählt, dass es mit den gesputterten Targetatomen reagiert.

Zum Beispiel wird durch das Sputtern eines Titan-Targets in einer Stickstoff-/Argon-Atmosphäre kein reiner Titanfilm abgeschieden. Stattdessen bildet sich auf dem Substrat ein harter, goldfarbener Titannitrid (TiN)-Keramikfilm. So werden viele Hartbeschichtungen und optische Filme hergestellt.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Gases ist entscheidend für die Steuerung des Ergebnisses Ihres Abscheidungsprozesses.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Abscheidung reiner Metalle oder Materialien liegt: Argon ist die unbestrittene Standardwahl aufgrund seines idealen Gleichgewichts aus Leistung, Reinheit und Kosten.

- Wenn Ihr Hauptaugenmerk auf der Bildung eines Verbundfilms wie eines Nitrids oder Oxids liegt: Sie müssen ein reaktives Gas wie Stickstoff oder Sauerstoff verwenden, typischerweise gemischt mit Argon, um das Plasma zu stabilisieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheidungsrate für einen Nischenprozess mit hohem Wert liegt: Schwerere Edelgase wie Krypton oder Xenon können in Betracht gezogen werden, jedoch nur, wenn der erhebliche Kostenanstieg gerechtfertigt ist.

Letztendlich ermöglicht das Verständnis der Rolle des Sputtergases eine präzise Kontrolle über die Eigenschaften Ihres resultierenden Dünnfilms.

Zusammenfassungstabelle:

| Eigenschaft | Warum sie beim Sputtern wichtig ist |

|---|---|

| Chemische Inertheit | Gewährleistet hochreine Filme, indem es nicht mit dem Target- oder abgeschiedenen Material reagiert. |

| Optimale Atommasse (~40 amu) | Ermöglicht einen effizienten Impulsübertrag, um Atome von den meisten Targetmaterialien zu lösen. |

| Niedriges Ionisationspotential | Ermöglicht eine stabile Plasmaerzeugung bei praktischen, energieeffizienten Leistungsstufen. |

| Hohe Häufigkeit & niedrige Kosten | Macht den Prozess für die meisten industriellen und Forschungsanwendungen wirtschaftlich rentabel. |

Bereit, überragende Dünnschichtergebnisse in Ihrem Labor zu erzielen? Das richtige Sputtergas ist nur ein Teil der Gleichung. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für alle Ihre Abscheidungsanforderungen. Kontaktieren Sie noch heute unsere Experten, um Ihren PVD-Prozess zu optimieren und die Reinheit und Effizienz Ihrer Beschichtungen sicherzustellen.

Visuelle Anleitung

Ähnliche Produkte

- Verdampferschale für organische Materie

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Steriler Klatschhomogenisator für Gewebemahlen und -dispersion

Andere fragen auch

- Bei welcher Temperatur findet Verdunstung statt? Entdecken Sie die Geheimnisse zur Steuerung der Verdunstungsrate

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Welche Faktoren beeinflussen Verdunstung und Kondensation? Meistern Sie die Wissenschaft der Phasenübergänge des Wassers

- Wie wird die Vernehmungszeit berechnet? Die Beherrschung der Uhr für strategische rechtliche Vorteile

- Wie funktioniert eine Molybdän-Verdampfungsquelle in einer Schwefelwasserstoffatmosphäre bei der Synthese von Molybdändisulfid-Dünnschichten?