Kurz gesagt, Argon ist das Standardgas für das Sputtern, da es die beste Balance aus hoher Sputtereffizienz, chemischer Inertheit und geringen Kosten bietet. Seine Atommasse ist ideal, um Atome physikalisch von den meisten Targetmaterialien zu lösen, ohne mit ihnen zu reagieren, was eine reine, qualitativ hochwertige abgeschiedene Schicht gewährleistet.

Die Wahl des Gases beim Sputtern ist nicht willkürlich; sie ist ein kritischer Prozessparameter. Argon ist das Arbeitspferd der Industrie, weil es ein inertes, schweres und reichlich vorhandenes Edelgas ist, das effizient ein stabiles Plasma erzeugt, um ein Target physikalisch zu bombardieren, ohne die resultierende Schicht chemisch zu verändern.

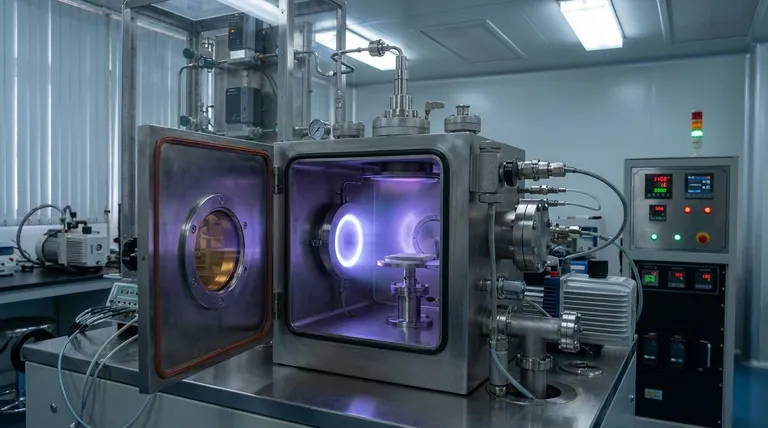

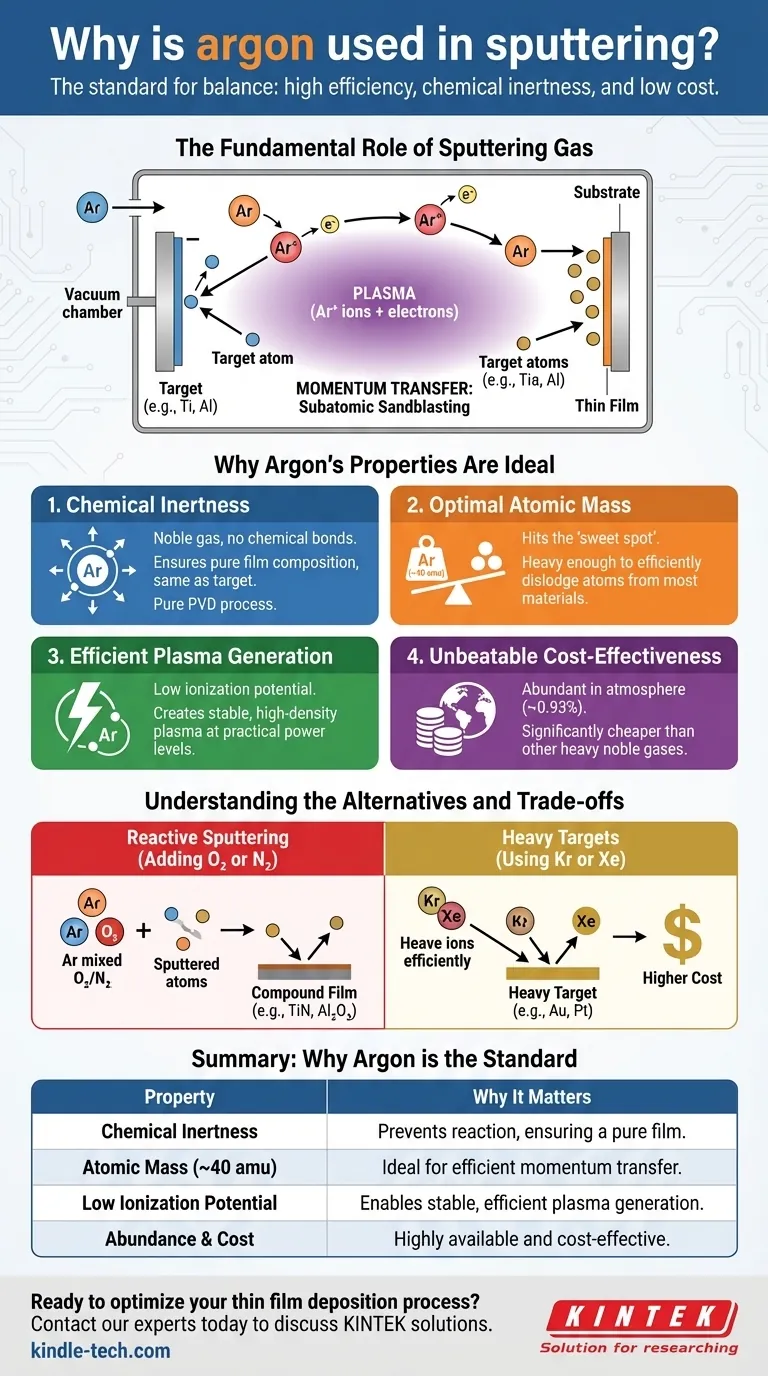

Die grundlegende Rolle des Sputtergases

Um zu verstehen, warum Argon die Standardwahl ist, müssen wir zunächst die grundlegende Aufgabe des Gases im Sputterprozess verstehen. Die gesamte Technik beruht auf einem physikalischen, nicht auf einem chemischen Mechanismus.

Erzeugung des Plasmas

Das Sputtern beginnt mit der Einführung eines Gases mit niedrigem Druck, wie Argon, in eine Vakuumkammer. Es wird ein elektrisches Feld angelegt, das Elektronen von den Gasatomen trennt.

Dieser Prozess erzeugt ein leuchtendes, ionisiertes Gas, bekannt als Plasma, das aus positiv geladenen Gasionen (Ar+) und freien Elektronen besteht.

Der Bombardierungsprozess

Das Sputtertarget (das Material, das Sie abscheiden möchten) erhält ein negatives elektrisches Potenzial. Dies zieht die positiv geladenen Argonionen aus dem Plasma an.

Diese Ionen beschleunigen und kollidieren mit hoher Geschwindigkeit mit dem Target. Der Aufprall ist ein reiner Impulstransfer, der wie ein subatomares Sandstrahlgerät wirkt, das Atome oder Moleküle physikalisch von der Targetoberfläche löst. Diese ausgestoßenen Atome wandern dann und lagern sich auf einem Substrat ab, wodurch eine dünne Schicht entsteht.

Warum Argons Eigenschaften ideal sind

Argon besitzt eine einzigartige Kombination von Eigenschaften, die es außergewöhnlich gut für diesen physikalischen Bombardierungsprozess geeignet machen.

1. Chemische Inertheit

Als Edelgas ist Argon chemisch inert. Es bildet keine leicht chemische Bindungen mit anderen Elementen.

Dies ist die wichtigste Eigenschaft. Sie stellt sicher, dass die Argonionen das Target bombardieren und dann neutralisiert werden, ohne mit dem Targetmaterial oder der neu abgeschiedenen Schicht zu reagieren. Das Ergebnis ist eine Schicht mit der gleichen chemischen Zusammensetzung wie das Target – ein reiner physikalischer Abscheidungsprozess (PVD).

2. Optimale Atommasse

Beim Sputtern geht es um Impulstransfer, wobei der Impuls eine Funktion von Masse und Geschwindigkeit ist. Argon mit einer Atommasse von ungefähr 40 u trifft einen „Sweet Spot“.

Es ist schwer genug, um Atome von den meisten gängigen technischen Materialien (wie Aluminium, Titan, Silizium und Kupfer) effektiv zu lösen. Leichtere Gase wie Helium oder Neon hätten eine viel geringere Sputterausbeute und würden ineffizient vom Target abprallen.

3. Effiziente Plasmeerzeugung

Argon hat ein relativ niedriges Ionisationspotenzial. Das bedeutet, dass es keine extreme Energiemenge benötigt, um in ein Plasma umgewandelt zu werden.

Diese Eigenschaft ermöglicht die Erzeugung eines stabilen, hochdichten Plasmas bei praktischen Leistungspegeln und Drücken, wodurch der Prozess sowohl effizient als auch kontrollierbar wird.

4. Unschlagbare Kosteneffizienz

Argon ist das dritthäufigste Gas in der Erdatmosphäre (~0,93 %). Seine Häufigkeit macht es erheblich billiger und leichter verfügbar als die anderen schweren Edelgase, die ebenfalls verwendet werden könnten.

Alternativen und Kompromisse verstehen

Obwohl Argon der Standard ist, ist es nicht die einzige Option. Zu verstehen, wann andere Gase verwendet werden sollten, zeigt die inhärenten Kompromisse des Prozesses auf.

Reaktives Sputtern: Zugabe von O₂ oder N₂

Manchmal ist das Ziel die Abscheidung einer Verbindungsschicht und nicht einer reinen Schicht. Bei Materialien wie Titannitrid (TiN) oder Aluminiumoxid (Al₂O₃) wird absichtlich ein reaktives Gas hinzugefügt.

In diesen Fällen wird Sauerstoff oder Stickstoff mit dem primären Argongas gemischt. Das Argon führt weiterhin das physikalische Sputtern durch, aber das reaktive Gas kombiniert sich entweder während des Transports oder auf dem Substrat mit den gesputterten Atomen, um die gewünschte Verbindung zu bilden.

Schwere Targets: Verwendung von Krypton (Kr) oder Xenon (Xe)

Beim Sputtern von sehr schweren Targetmaterialien wie Gold (Au) oder Platin (Pt) kann der Impulstransfer von Argon weniger effizient sein.

Bei diesen Massenverhältnissen können schwerere Edelgase wie Krypton (Kr) oder Xenon (Xe) eine höhere Sputterausbeute liefern. Der Kompromiss ist ein drastischer Kostenanstieg, der ihre Verwendung auf spezielle Anwendungen beschränkt, bei denen die maximale Abscheidungsrate oberste Priorität hat.

Die richtige Wahl für Ihr Ziel treffen

Das gewählte Gas ist ein direkter Hebel zur Steuerung des Ergebnisses Ihres Abscheidungsprozesses. Treffen Sie Ihre Entscheidung basierend auf den spezifischen Eigenschaften, die Sie in Ihrer endgültigen Dünnschicht benötigen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer reinen elementaren oder Legierungsschicht liegt: Argon ist aufgrund seiner Inertheit, Effizienz und geringen Kosten fast immer die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer spezifischen Verbindungsschicht (ein Oxid oder Nitrid) liegt: Verwenden Sie eine Mischung aus Argon als Sputtergas und einem geringen Prozentsatz eines reaktiven Gases (O₂, N₂), um die Stöchiometrie der Schicht zu steuern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheidungsrate eines schweren Elements wie Gold oder Wolfram liegt: Ziehen Sie die Verwendung von Krypton oder Xenon in Betracht, aber nur, wenn der erhebliche Anstieg der Gaskosten für Ihr Projekt gerechtfertigt ist.

Letztendlich ist das Verständnis der Rolle von Argon der erste Schritt zur Beherrschung der Kontrolle und Präzision, die die Sputtertechnik bietet.

Zusammenfassungstabelle:

| Eigenschaft | Warum sie für das Sputtern wichtig ist |

|---|---|

| Chemische Inertheit | Verhindert die Reaktion mit dem Targetmaterial und gewährleistet eine reine Schicht. |

| Atommasse (~40 u) | Ideal für einen effizienten Impulstransfer zur Lösung von Targetatomen. |

| Niedriges Ionisationspotenzial | Ermöglicht eine stabile, effiziente Plasmeerzeugung bei praktischen Leistungspegeln. |

| Häufigkeit & Kosten | Im Vergleich zu Alternativen wie Kr oder Xe sehr verfügbar und kosteneffizient. |

Bereit, Ihren Dünnschichtabscheidungsprozess zu optimieren? Das richtige Sputtergas ist entscheidend für die Reinheit, Effizienz und Qualität, die Ihre Forschung erfordert. Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, die auf die spezifischen Sputter- und PVD-Anforderungen Ihres Labors zugeschnitten sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Ergebnisse verbessern und Ihren Arbeitsablauf optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt