Im Grunde wird die Wärmeentfernung aus einem Bioreaktor erreicht, indem eine kalte Flüssigkeit durch ein System geleitet wird, das in thermischem Kontakt mit der Zellkultur steht. Die drei Hauptmethoden hierfür sind das Zirkulieren von Kühlmittel durch einen Mantel, der um das Gefäß herum gebaut ist, die Verwendung von internen Rohrschlangen, die in die Kultur eingetaucht sind, oder das Pumpen der Kultur durch einen externen Wärmetauscher. Die Wahl hängt vollständig von der Größe des Prozesses und der Empfindlichkeit der Zellen ab.

Die zentrale Herausforderung bei der Bioreaktorkühlung besteht nicht nur darin, Wärme abzuführen, sondern dies zu tun, ohne den Prozess zu beeinträchtigen. Je größer Bioreaktoren werden, desto geringer wird ihre Fähigkeit, Wärme auf natürliche Weise abzugeben, was Ingenieure dazu zwingt, zwischen zunehmend invasiven Methoden zu wählen, die neue Risiken wie Scherspannung oder Kontamination mit sich bringen können.

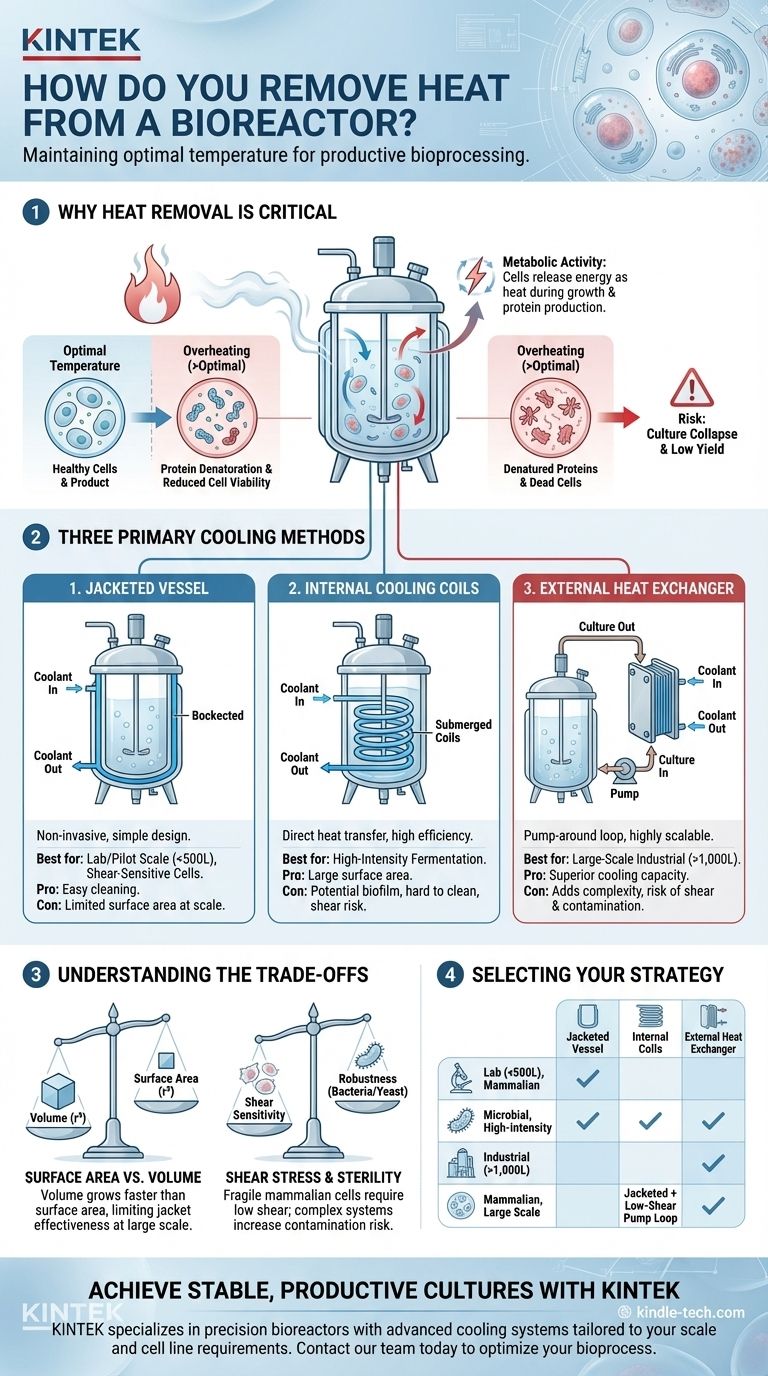

Warum die Wärmeentfernung in der Bioprozessierung entscheidend ist

Das Verständnis der Quelle und der Auswirkungen von Wärme ist der erste Schritt zu einer effektiven Temperaturkontrolle. Ein heißer Bioreaktor ist oft ein Zeichen für eine hochaktive, produktive Kultur, aber diese Produktivität bricht zusammen, wenn die Temperatur nicht kontrolliert wird.

Die Wärmequelle: Metabolische Aktivität

Alle lebenden Organismen, von mikroskopisch kleinen Bakterien bis hin zu Säugetierzellen, setzen während ihrer Stoffwechselprozesse wie Wachstum und Proteinproduktion Energie in Form von Wärme frei.

In einer Zellkultur mit hoher Zelldichte kann die kumulative Wärme, die von Milliarden von Zellen erzeugt wird, immens sein und die Temperatur des Kulturmediums schnell über den optimalen Bereich hinaus ansteigen lassen.

Die Folgen von Überhitzung

Jede Zelllinie hat ein enges optimales Temperaturfenster. Das Überschreiten dieser Temperatur, selbst für kurze Zeit, kann schwerwiegende Folgen haben.

Überschüssige Wärme führt dazu, dass Enzyme und andere kritische Proteine denaturieren oder ihre Form verlieren, wodurch ihre Funktion eingestellt wird. Dies führt zu einer verringerten Zellviabilität, geringeren Produktausbeuten, der Bildung unerwünschter Nebenprodukte und im schlimmsten Fall zum vollständigen Zusammenbruch der Kultur.

Primäre Methoden zur Bioreaktorkühlung

Jede Kühlmethode bietet eine andere Möglichkeit, die notwendige Oberfläche für den Wärmeaustausch zwischen der warmen Kultur und einer kalten Versorgungflüssigkeit, wie z. B. gekühltem Wasser oder Glykol, zu schaffen.

Das Mantelgefäß

Dies ist die gängigste Methode für Labor- und Pilotmaßstabs-Bioreaktoren. Der Reaktor ist als doppelwandiges Gefäß konstruiert, und Kühlmittel fließt durch den Raum, den sogenannten „Mantel“, zwischen der Innen- und der Außenwand.

Dieses Design ist einfach, nicht-invasiv und leicht zu reinigen. Seine Wirksamkeit wird jedoch durch die Oberfläche des Reaktors begrenzt.

Interne Kühlrohrschlangen

Für Prozesse mit sehr hoher Wärmelast können Rohre oder Rohrschlangen direkt im Bioreaktor installiert werden. Durch diese internen Rohrschlangen wird dann eine Kühlflüssigkeit zirkuliert.

Da sie direkt in die Kultur eingetaucht sind, bieten Rohrschlangen eine ausgezeichnete Wärmeübertragungseffizienz. Sie bieten eine große Kühloberfläche auf kleinem Raum.

Externe Wärmetauscher

Bei dieser Konfiguration wird ein Teil der Zellkultur kontinuierlich aus dem Bioreaktor durch einen externen Wärmetauscher (typischerweise eine Platten- und Rahmen-Einheit) gepumpt und dann in das Gefäß zurückgeführt.

Diese „Pump-Around-Schleife“ ist äußerst effektiv und gut skalierbar und daher der Standard für große industrielle Fermenter, bei denen Mäntel und Rohrschlangen nicht ausreichen.

Die Abwägungen verstehen

Die Wahl der Kühlmethode ist ein Balanceakt zwischen thermischer Leistung, Prozessintegrität und betrieblicher Komplexität. Es gibt keine einzige „beste“ Lösung.

Die Herausforderung Oberfläche vs. Volumen

Dies ist das grundlegende Problem beim Scale-up eines biopharmazeutischen Prozesses. Das Volumen eines Gefäßes (und damit sein wärmeerzeugendes Potenzial) nimmt mit der dritten Potenz seines Radius zu (r³), während seine Oberfläche (seine Fähigkeit, Wärme abzugeben) nur mit der zweiten Potenz zunimmt (r²).

Das bedeutet, dass ein großer Bioreaktor proportional weniger Manteloberfläche hat, um seine innere Wärme abzuführen. Deshalb funktioniert ein Mantel, der für einen 10-Liter-Reaktor geeignet ist, nicht für einen 10.000-Liter-Reaktor.

Scherspannung und Zellviabilität

Mechanische Kräfte, bekannt als Scherspannung, können Zellen schädigen oder abtöten. Robuste Organismen wie Bakterien und Hefen sind relativ widerstandsfähig.

Zerbrechliche Säugetier- und Insektenzellen sind jedoch sehr anfällig für Scherkräfte. Die Hochgeschwindigkeitsbewegung um interne Rohrschlangen oder die Reise durch eine Pumpe in einer externen Schleife kann die Zellviabilität verringern, weshalb nicht-invasive Mäntel die bevorzugte Wahl sind, wenn möglich.

Sterilitäts- und Reinigungsbedenken

Die Aufrechterhaltung einer sterilen Umgebung ist von größter Bedeutung. Ein einfaches Mantelgefäß ohne interne Komponenten ist am einfachsten zu reinigen und zu sterilisieren.

Interne Rohrschlangen können mit ihren Schweißnähten und Oberflächen eine potenzielle Stelle für Biofilm-Wachstum sein, was die Reinigung (Clean-In-Place, CIP) erschwert. Externe Wärmetauscher fügen Pumpen, Dichtungen und Rohrleitungen hinzu, was die Anzahl potenzieller Fehlerquellen für Kontaminationen erhöht.

Auswahl der richtigen Kühlstrategie

Ihre Wahl muss von Ihrem Prozessmaßstab, der Stoffwechselrate Ihres Organismus und der Empfindlichkeit der Zelllinie gegenüber physikalischem Stress geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Labor- oder Pilotprozessen (<500L) liegt: Ein Mantelgefäß ist fast immer die praktischste, kostengünstigste und risikoärmste Lösung.

- Wenn Ihr Hauptaugenmerk auf hochintensiver mikrobieller Fermentation liegt: Interne Rohrschlangen oder ein externer Wärmetauscher sind oft notwendig, um die hohe metabolische Wärmelast zu bewältigen, da ein Mantel allein nicht ausreicht.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen industriellen Produktion (>1.000L) liegt: Eine externe Pump-Around-Schleife mit einem Platten- und Rahmen-Wärmetauscher ist aufgrund ihrer überlegenen Skalierbarkeit und Kühlleistung der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf einer scherempfindlichen Zellkultur (z. B. Säugetierzellen) liegt: Priorisieren Sie ein Mantelgefäß. Wenn bei größeren Maßstäben mehr Kühlung erforderlich ist, müssen Sie eine sorgfältig konstruierte Scherkraft-arme Pumpe für eine externe Schleife verwenden.

Letztendlich ist eine effektive Temperaturkontrolle die Grundlage für einen stabilen und produktiven Bioprozess.

Zusammenfassungstabelle:

| Kühlmethode | Am besten geeignet für | Hauptvorteile | Wichtige Überlegungen |

|---|---|---|---|

| Mantelgefäß | Labor-/Pilotmaßstab (<500L), scherempfindliche Zellen | Nicht-invasiv, leicht zu reinigen/sterilisieren | Begrenzte Oberfläche für großtechnische Wärmeabfuhr |

| Interne Rohrschlangen | Hochintensive Fermentation | Hervorragende Wärmeübertragung, große Oberfläche auf kompaktem Raum | Potenzial für Biofilm, schwieriger zu reinigen |

| Externer Wärmetauscher | Großtechnische Produktion (>1.000L) | Sehr gut skalierbar und effizient | Erhöht die Komplexität, Risiko von Scherspannung und Kontamination |

Haben Sie Probleme mit der Temperaturkontrolle in Ihrem Bioprozess? KINTEK ist spezialisiert auf präzise Laborgeräte, einschließlich Bioreaktoren mit fortschrittlichen Kühlsystemen, die auf Ihren spezifischen Maßstab und Ihre Zelllinienanforderungen zugeschnitten sind. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Konfiguration – vom Tischmantel bis zur externen Schleife im Industriemaßstab –, um eine optimale Zellviabilität und maximale Produktausbeute zu gewährleisten. Kontaktieren Sie unser Team noch heute, um Ihre Anforderungen an die Bioreaktorkühlung zu besprechen und stabile, produktive Kulturen zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Hochleistungs-Gefriertrockner für das Labor

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten