Obwohl SEM-Zierleistenlack bereits nach 20-30 Minuten grifftrocken ist, ist er noch nicht vollständig ausgehärtet. Der vollständige chemische Härtungsprozess, der dem Lack seine endgültige Haltbarkeit und Kratzfestigkeit verleiht, dauert deutlich länger – typischerweise zwischen 24 und 72 Stunden unter idealen Bedingungen.

Das wichtigste Konzept, das es zu verstehen gilt, ist der Unterschied zwischen „grifftrocken“ und „vollständig ausgehärtet“. Eine schnelle Oberflächentrocknungszeit ermöglicht die Handhabung, aber der darunter liegende Lackfilm bleibt weich und anfällig. Wahre Haltbarkeit wird erst nach Abschluss des chemischen Aushärtungsprozesses erreicht.

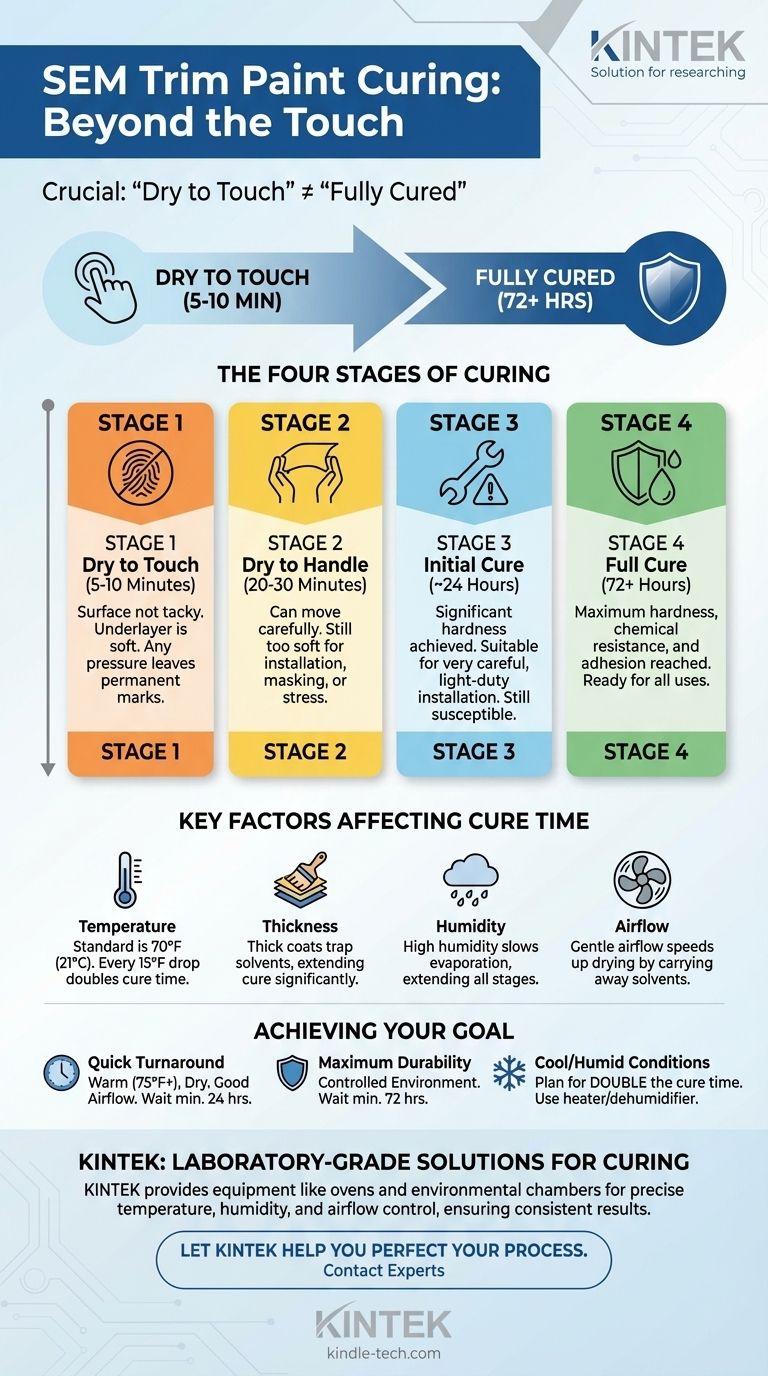

Die Phasen des Trocknens und Aushärtens

Das Verständnis der verschiedenen Phasen der Lackaushärtung ist entscheidend, um Schäden an Ihren frisch lackierten Teilen zu vermeiden. Jede Phase hat unterschiedliche Auswirkungen darauf, wie Sie das fertige Werkstück behandeln sollten.

Phase 1: Grifftrocken (5-10 Minuten)

In dieser Phase sind die Lösungsmittel an der Oberfläche des Lacks verdunstet. Der Lack fühlt sich nicht klebrig an und überträgt sich nicht auf einen leicht berührten Handschuh.

Die Lackschicht darunter ist jedoch noch sehr nass und weich. Jeglicher Druck hinterlässt dauerhafte Spuren oder Fingerabdrücke in der Oberfläche.

Phase 2: Handhabungstrocken (20-30 Minuten)

Nach etwa einer halben Stunde ist genügend Lösungsmittel verdunstet, sodass Sie das lackierte Teil vorsichtig bewegen können. Sie können es an den Kanten aufnehmen und an einen sicheren Ort bringen, wo es weiter aushärten kann.

Der Lack ist immer noch viel zu weich für die Installation, Abdeckung oder Belastung. Das Festschrauben oder Anziehen mit Drehmoment in dieser Phase würde die Oberfläche ruinieren.

Phase 3: Erste Aushärtung (24 Stunden)

Nach 24 Stunden unter idealen Bedingungen hat der Lack einen erheblichen Härtegrad erreicht. Der chemische Vernetzungsprozess ist in vollem Gange.

Für viele leichte Anwendungen kann das Teil für eine vorsichtige Installation bereit sein. Es ist jedoch immer noch anfällig für Kratzer und chemische Schäden.

Phase 4: Vollständige Aushärtung (72+ Stunden)

Die vollständige Aushärtung ist der Punkt, an dem der Lack seine maximale Härte, chemische Beständigkeit und Haftung erreicht. Der Großteil des Lösungsmittels hat den Film verlassen, und die Polymerketten sind vollständig vernetzt.

Für Teile, die häufigem Kontakt, Reinigungsmitteln oder rauem Wetter ausgesetzt sind, wird dringend empfohlen, vor der Installation eine vollständige Aushärtung abzuwarten. Der Aushärtungsprozess kann auf mikroskopischer Ebene sogar bis zu 30 Tage andauern.

Wichtige Faktoren, die die Aushärtezeit beeinflussen

Die auf der Dose angegebenen Zeiten basieren auf idealen Laborbedingungen. Ihre realen Ergebnisse variieren je nach diesen vier Faktoren.

Temperatur

Dies ist der wichtigste Faktor. Die Standard-Trocknungszeiten sind bei ca. 21 °C (70 °F) angegeben. Für jeden Temperaturabfall von 8 °C (15 °F) können Sie eine Verdoppelung der Aushärtezeit erwarten. Unter 15 °C (60 °F) stoppt die Aushärtung praktisch.

Schichtdicke

Das Auftragen von ein oder zwei dicken Schichten anstelle mehrerer dünner Schichten ist ein häufiger Fehler. Ein dicker Lackfilm schließt Lösungsmittel ein, was die Zeit, die die unteren Schichten zum Aushärten benötigen, dramatisch verlängert. Dies kann eine 72-Stunden-Aushärtung auf eine Woche oder länger ausdehnen.

Luftfeuchtigkeit

Hohe Luftfeuchtigkeit verlangsamt die Verdunstungsrate der Lösungsmittel von der Lackoberfläche. Dies verlängert alle Phasen des Trocknungs- und Aushärtungsprozesses. Eine trockene Umgebung ist immer vorzuziehen.

Luftzirkulation

Eine gute, sanfte Luftzirkulation hilft, verdunstete Lösungsmittel von der Oberfläche des Teils abzuführen, was den Trocknungsprozess beschleunigt. Ein Ventilator, der im Raum platziert ist (nicht direkt auf das Teil gerichtet), kann einen erheblichen Unterschied machen.

Verständnis der Kompromisse und Fallstricke

Geduld ist eine Tugend bei Lackierarbeiten, und das Übereilen des Aushärtungsprozesses führt oft zu Nacharbeiten.

Das Risiko einer überstürzten Wiedermontage

Das Installieren eines Teils, das nur „handhabungstrocken“ ist, ist die häufigste Ursache für Fehler. Der Druck einer Stecknuss, eines Schraubenschlüssels oder sogar das Drehmoment eines Befestigungselements kann sich in den weichen Lack einprägen und dauerhafte glänzende oder verzerrte Stellen hinterlassen.

Die Gefahr eingeschlossener Lösungsmittel

Wenn Sie nachfolgende Lackschichten zu schnell auftragen oder eine einzelne Schicht zu dick auftragen, kann die Oberfläche „verkrusten“. Dies schließt Lösungsmittel darunter ein, wodurch der Lack niemals richtig aushärtet. Das Ergebnis ist eine Oberfläche, die weich bleibt und leicht beschädigt wird, manchmal monatelang.

Chemische und Abriebanfälligkeit

Eine ungehärtete Lackoberfläche ist sehr anfällig für Schäden durch Chemikalien. Vermeiden Sie es, das Teil mindestens eine Woche lang Wachsen, Detail-Sprays oder aggressiven Reinigern auszusetzen. Ebenso wird die Oberfläche viel leichter zerkratzen und abnutzen, bis sie ihre volle Härte erreicht hat.

Die richtige Wahl für Ihr Projekt treffen

Das Ziel Ihres Projekts bestimmt, wie Sie den Aushärtungsprozess angehen. Warten Sie so lange, wie es Ihre Situation zulässt, um das bestmögliche Ergebnis zu erzielen.

- Wenn Ihr Hauptaugenmerk auf einer schnellen Bearbeitung liegt: Tragen Sie 2-3 sehr dünne Schichten in einer warmen (über 24 °C), trockenen Umgebung mit guter Luftzirkulation auf und warten Sie mindestens 24 Stunden, bevor Sie eine vorsichtige Wiedermontage vornehmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und einer makellosen Oberfläche liegt: Tragen Sie 3-4 dünne Schichten auf und lassen Sie das Teil mindestens 72 Stunden in einer kontrollierten Umgebung aushärten, bevor Sie es installieren.

- Wenn Sie in einer kühlen oder feuchten Garage arbeiten: Sie müssen Ihren Zeitplan verlängern. Planen Sie mindestens die doppelte empfohlene Aushärtezeit ein und ergreifen Sie Maßnahmen zur Verbesserung der Bedingungen, z. B. durch den Einsatz eines Heizlüfters oder Luftentfeuchters.

Geduld während der Aushärtungsphase ist der letzte, entscheidende Schritt, um sicherzustellen, dass Ihr Zierleistenlack jahrelang wie neu aussieht und funktioniert.

Zusammenfassungstabelle:

| Phase | Zeitrahmen | Wichtige Merkmale |

|---|---|---|

| Grifftrocken | 5-10 Minuten | Oberfläche nicht klebrig; darunter liegender Lack ist noch weich und anfällig. |

| Handhabungstrocken | 20-30 Minuten | Kann vorsichtig bewegt werden; nicht bereit für Installation oder Belastung. |

| Erste Aushärtung | ~24 Stunden | Erhebliche Härte erreicht; geeignet für leichte, vorsichtige Installation. |

| Vollständige Aushärtung | 72+ Stunden | Maximale Härte, chemische Beständigkeit und Haftung erreicht. |

Erzielen Sie ein makelloses, langlebiges Finish mit KINTEK

Das Verständnis des präzisen Aushärtungsprozesses ist der Schlüssel zu einem professionellen Ergebnis, aber die richtige Ausrüstung macht es einfacher. KINTEK ist spezialisiert auf die Bereitstellung von Laborlösungen, einschließlich kontrollierter Umgebungsgeräte wie Öfen und Klimakammern, um ideale Aushärtungsbedingungen für Farben, Beschichtungen und Materialprüfungen zu gewährleisten.

Ob in Forschung und Entwicklung, Qualitätskontrolle oder Fertigung, unsere Produkte helfen Ihnen, konsistente, zuverlässige Ergebnisse zu erzielen, indem sie Temperatur, Luftfeuchtigkeit und Luftzirkulation präzise steuern.

Lassen Sie sich von KINTEK helfen, Ihren Prozess zu perfektionieren. Kontaktieren Sie noch heute unsere Experten, um die ideale Ausrüstung für Ihre spezifischen Anwendungsanforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

Andere fragen auch

- Warum wird ein rotierender mechanischer Homogenisator für Forsterit-Spinell über längere Zeiträume verwendet? Maximale Keramikgleichmäßigkeit erreichen

- Welche Funktion erfüllt ein Hochgeschwindigkeits-Rotor-Stator-Homogenisator bei der Biomasseverarbeitung? Optimierung der strukturellen Zerstörung

- Warum ist Präzisionsmischung für Korrosionsstudien von Beton erforderlich? Gewährleistung der Datenintegrität durch Homogenisierung

- Was ist der Unterschied zwischen einem Mischer und einem Dispergiergerät? Wählen Sie das richtige Werkzeug für Ihren Prozess

- Wie trägt ein hocheffizienter Homogenisierer zur Herstellung von Tobermorit- und Xonotlit-Vorläufern bei?