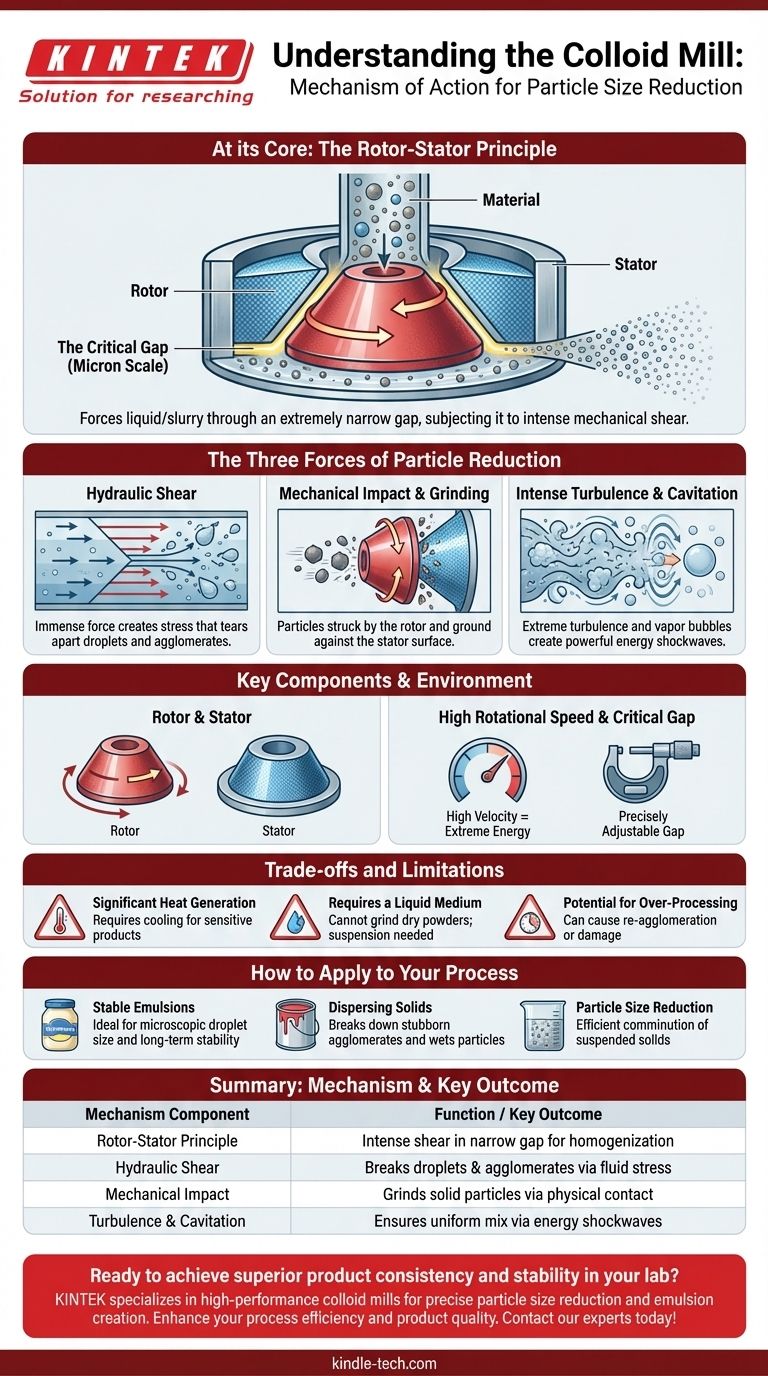

Im Kern arbeitet eine Kolloidmühle nach dem Rotor-Stator-Prinzip. Sie funktioniert, indem sie eine Flüssigkeit oder Aufschlämmung durch einen extrem schmalen Spalt zwischen einem sich schnell drehenden Rotor und einem stationären Stator presst, wodurch das Material intensiver mechanischer Scherung ausgesetzt wird, die Partikel aufbricht und eine feine, gleichmäßige Dispersion erzeugt.

Der grundlegende Zweck einer Kolloidmühle ist nicht nur das Mischen, sondern die Anwendung immenser lokalisierter Energie. Diese Energie in Form von hydraulischer Scherung reißt Tröpfchen und feste Agglomerate physisch auseinander, um eine Partikelgröße und -stabilität zu erreichen, die einfache Rührung nicht leisten kann.

Das Rotor-Stator-Prinzip: Ein genauerer Blick

Um den Mechanismus zu verstehen, müssen wir uns zunächst die beiden Hauptkomponenten der Maschine und die von ihnen erzeugte Umgebung ansehen. Dieses einfache Design ist die Quelle ihrer leistungsstarken Verarbeitungskapazität.

Die Schlüsselkomponenten: Rotor und Stator

Der Rotor ist eine kegel- oder scheibenförmige Komponente, die sich mit sehr hoher Geschwindigkeit dreht, oft mehrere tausend U/min. Der Stator ist eine stationäre Komponente, die perfekt zur Form des Rotors passt und ihn umschließt. Beide Oberflächen sind oft gerillt oder strukturiert, um die Turbulenz zu erhöhen.

Der kritische Spalt

Die Arbeitswirkung der Mühle findet im winzigen, präzise einstellbaren Spalt zwischen Rotor und Stator statt. Dieser Spalt kann nur einen Bruchteil eines Millimeters betragen. Das zu verarbeitende Material wird in die Mitte des Rotors eingeführt und durch diesen Spalt zentrifugal nach außen gedrückt.

Die Rolle der hohen Drehzahl

Die hohe Geschwindigkeit des Rotors erzeugt die extreme Energie, die für die Partikelreduzierung erforderlich ist. Wenn sich der Rotor dreht, beschleunigt er das Material im Spalt auf hohe Geschwindigkeit und schafft so die Bedingungen für eine intensive Scherkraft.

Die drei Kräfte der Partikelreduzierung

Wenn das Material den engen Rotor-Stator-Spalt durchläuft, wird es einer Kombination starker physikalischer Kräfte ausgesetzt. Diese Synergie der Kräfte macht die Kolloidmühle so effektiv.

Hydraulische Scherung

Dies ist der Hauptmechanismus. Da sich die Rotoroberfläche mit hoher Geschwindigkeit bewegt und die Statoroberfläche stationär ist, wird die Flüssigkeit im Spalt einer immensen Scherkraft ausgesetzt. Flüssigkeitsschichten bewegen sich mit unterschiedlichen Geschwindigkeiten, wodurch eine Beanspruchung entsteht, die Tröpfchen auseinanderreißt und Klumpen fester Partikel aufbricht.

Mechanischer Aufprall und Mahlung

Bei festen Suspensionen findet auch ein gewisser direkter mechanischer Angriff statt. Partikel werden vom sich schnell bewegenden Rotor getroffen und gegen die Oberfläche des Stators gemahlen. Diese physikalische Abnutzung trägt erheblich zur Verringerung der Größe fester Partikel bei, ein Prozess, der als Komminution bezeichnet wird.

Intensive Turbulenz

Die hohen Geschwindigkeiten und strukturierten Oberflächen von Rotor und Stator erzeugen extreme Turbulenzen und Kavitation in der Flüssigkeit. Die schnelle Bildung und das Kollabieren mikroskopischer Dampfblasen (Kavitation) setzen starke Energiestoßwellen frei, die weiter dazu beitragen, Partikel aufzubrechen und eine homogene Mischung zu gewährleisten.

Verständnis der Kompromisse und Einschränkungen

Obwohl der Mechanismus der Kolloidmühle leistungsstark ist, bringt er inhärente Kompromisse mit sich, die für jede Anwendung von entscheidender Bedeutung sind.

Erhebliche Wärmeentwicklung

Die intensive Energie und Reibung in der Mühle erzeugen eine erhebliche Wärmemenge. Bei temperaturempfindlichen Produkten wie bestimmten Emulsionen oder Pharmazeutika kann dies ein großes Problem darstellen, das oft die Verwendung eines Kühlmantels am Mühlengehäuse erfordert.

Erfordert ein flüssiges Medium

Eine Kolloidmühle ist ein Nassmahlgerät. Sie kann nicht zum Mahlen trockener Pulver verwendet werden. Ihr gesamtes Funktionsprinzip basiert darauf, Partikel, die in einer Flüssigkeit suspendiert sind, hydraulischer Scherung auszusetzen.

Potenzial für Überverarbeitung

Es gibt einen Punkt der abnehmenden Erträge. Wenn ein Produkt zu lange oder bei zu hoher Scherung durch die Mühle läuft, kann dies das Material manchmal beschädigen oder in manchen Fällen dazu führen, dass sich Partikel aufgrund des übermäßigen Energieeintrags wieder agglomerieren.

Anwendung auf Ihren Prozess

Das Verständnis des Mechanismus ermöglicht es Ihnen, das Werkzeug auf Ihr spezifisches Ziel auszurichten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung stabiler Emulsionen liegt (z. B. Mayonnaise, Lotionen): Die hohe Scherung der Mühle ist ideal, um die Tröpfchengröße auf ein gleichmäßiges und mikroskopisches Niveau zu reduzieren, was für die Langzeitstabilität und die Verhinderung der Trennung entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf der Dispergierung von Feststoffen in einer Flüssigkeit liegt (z. B. Farben, Tinten): Die Kombination aus Scherung und Aufprall ist hervorragend geeignet, um hartnäckige Agglomerate aufzubrechen und sicherzustellen, dass jedes feste Partikel vollständig vom flüssigen Träger benetzt wird.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Partikelgröße einer Aufschlämmung liegt: Die Mühle bietet eine effiziente Methode zur Partikelkomminution, vorausgesetzt, das Material ist bereits in einer Flüssigkeit suspendiert, die durch das System gepumpt werden kann.

Indem Sie das Prinzip der kontrollierten, hochintensiven Scherung beherrschen, können Sie die Kolloidmühle nutzen, um überlegene Konsistenz und Qualität in Ihrem Endprodukt zu erzielen.

Zusammenfassungstabelle:

| Mechanismus-Komponente | Funktion | Wichtigstes Ergebnis |

|---|---|---|

| Rotor-Stator-Prinzip | Erzeugt intensive Scherung in einem engen Spalt | Partikelgrößenreduzierung und Homogenisierung |

| Hydraulische Scherung | Übt immense Kraft zwischen beweglichen und stationären Oberflächen aus | Bricht Tröpfchen und Agglomerate auseinander |

| Mechanischer Aufprall | Mahlt Partikel gegen Oberflächen | Komminution fester Partikel in Suspension |

| Turbulenz & Kavitation | Erzeugt Energiestoßwellen in der Flüssigkeit | Gewährleistet eine homogene und stabile Endmischung |

Sind Sie bereit, eine überlegene Produktkonsistenz und -stabilität in Ihrem Labor zu erreichen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Kolloidmühlen, die für die präzise Partikelgrößenreduzierung und Emulsionserzeugung entwickelt wurden. Unsere Lösungen sind auf die anspruchsvollen Bedürfnisse von Laboren in der Pharmazie, Lebensmittelwissenschaft und chemischen Verarbeitung zugeschnitten.

Lassen Sie uns Ihnen helfen, Ihre Prozesseffizienz und Produktqualität zu verbessern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte Kolloidmühle für Ihre Bedürfnisse zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Hochscherhomogenisator für pharmazeutische und kosmetische Anwendungen

- Labor Hybrid Tissue Grinder

- Steriler Klatschhomogenisator für Gewebemahlen und -dispersion

- Labor-Mikrogewebemühle

Andere fragen auch

- Wie optimieren industrielle Zerkleinerungs- und Mahlsysteme die Antimonerztrennung? Maximale Mineralbefreiung erreichen

- Was sind die Anwendungsbereiche von Mahlwerken? Effizienzsteigerung im Bergbau, in der Zementindustrie und Lebensmittelproduktion freischalten

- Was ist die Hauptfunktion von mechanischen Mahlanlagen bei der PHBV-Produktion? Optimierung des Rohmaterials für maximale Ausbeute

- Welche negativen Auswirkungen hat eine übermäßige Mahldauer für Li3V2(PO4)3? Vermeidung von WC-Kontamination und Gitterdefekten

- Was ist die Funktion einer Kugelmühle bei reaktionsgebundenem Bornitrid? Optimale Pulverhomogenität für RBBC erreichen

- Wie wirkt sich der Argon-Atmosphärenschutz in einer Kugelmühle auf die Endqualität von CuCr50-Legierungspulver aus? Erklärt

- Welche Rolle spielt die Kugelmühle bei der Herstellung von C-SiC-B4C-TiB2-Verbundwerkstoffen? Schlüssel für Homogenität und Verfeinerung

- Wie funktioniert eine Strahlmühle bei der Herstellung von ultrafeinen Biomassepulvern? Erzielung hochreiner mikronisierter Ergebnisse