Die kurze Antwort lautet, dass die Kosten für einen Biomasse-Pyrolyse-Reaktor dramatisch variieren, von Zehntausenden von Dollar für eine kleine Laboranlage bis hin zu zig Millionen für eine große Industrieanlage. Der Preis wird durch ihre Verarbeitungskapazität, die verwendete spezifische Pyrolysetechnologie, den Automatisierungsgrad und die erforderliche Zusatz-Ausrüstung für die Rohstoffvorbereitung und Produktgewinnung bestimmt.

Die Kosten für den Pyrolyse-Reaktor selbst sind oft nur ein Bestandteil der gesamten Projektkosten. Um ein realistisches Budget zu erstellen, müssen Sie die Kosten des gesamten integrierten Systems berücksichtigen, von der Handhabung und Trocknung des Einsatzmaterials bis zur Produktveredelung und Lagerung.

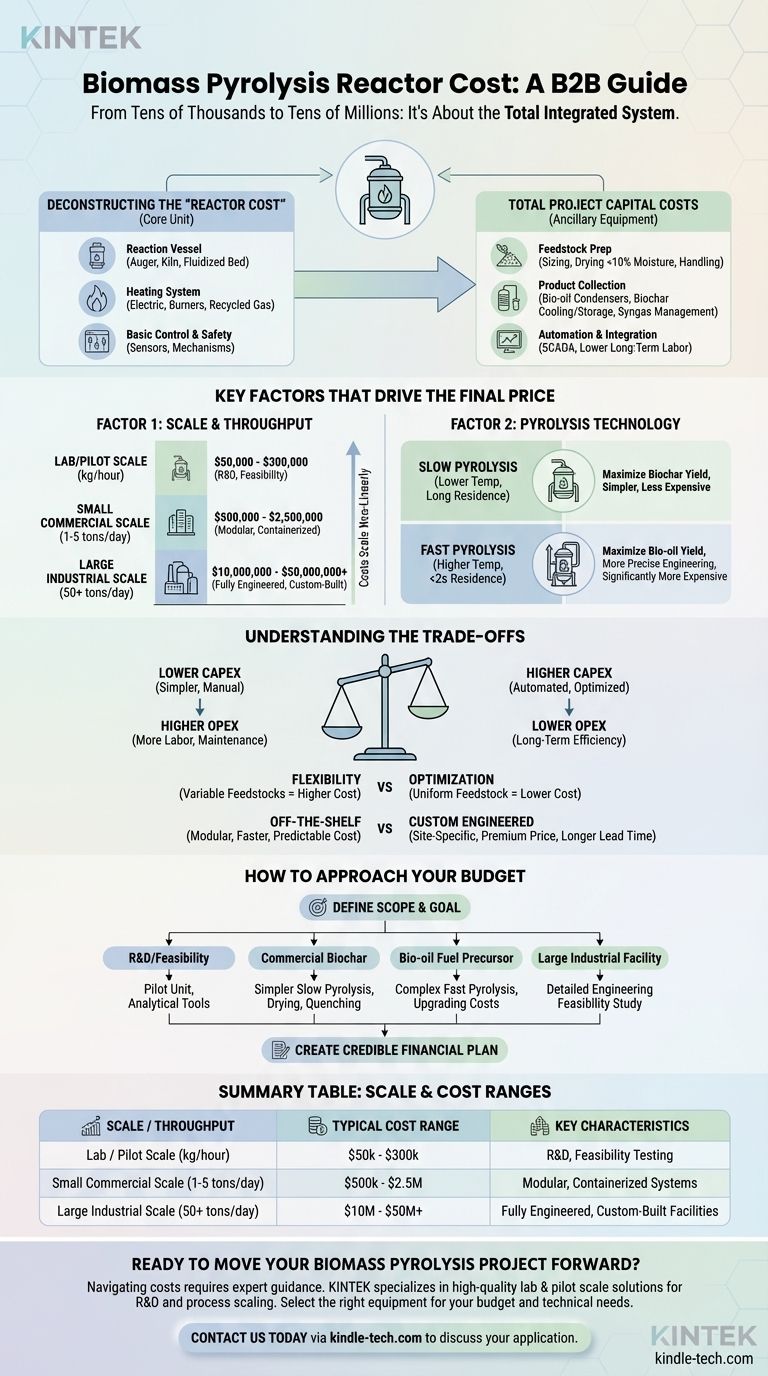

Die "Reaktorkosten" aufschlüsseln

Wenn Sie ein Angebot für einen "Pyrolyse-Reaktor" erhalten, ist es entscheidend zu verstehen, was enthalten ist. Der Kernreaktor ist das Herzstück des Systems, aber er ist nicht das gesamte System.

Die Kernreaktoreinheit

Die zentrale Komponente ist das Reaktionsgefäß, in dem die Biomasse in Abwesenheit von Sauerstoff erhitzt wird. Die Konstruktion dieses Gefäßes – sei es eine Förderschnecke, ein Drehrohrofen oder ein Wirbelschichtreaktor – ist ein primärer Kostentreiber.

Das Heizsystem

Die Methode zur Wärmezufuhr ist ein signifikanter Kostenfaktor. Dies kann von externen elektrischen Heizungen oder Gasbrennern bis hin zu komplexeren Systemen reichen, die die bei der Pyrolyse entstehenden nicht kondensierbaren Gase zur Befeuerung des Prozesses zurückführen.

Grundlegende Steuerung und Sicherheit

Im Minimum sind grundlegende Temperatur- und Drucksensoren sowie wesentliche Sicherheitsmechanismen im Preis enthalten. Dies gewährleistet, dass die Einheit innerhalb ihrer konstruktionsbedingten Parameter betrieben werden kann.

Jenseits des Reaktors: Gesamtkapitalinvestitionskosten des Projekts

Sich nur auf den Reaktor zu konzentrieren, ist so, als würde man den Preis für einen Automotor nennen, ohne die Kosten für das Auto zu berücksichtigen. Die Zusatzgeräte, die für eine vollständige, funktionierende Anlage erforderlich sind, entsprechen oft den Kosten des Reaktors selbst oder übersteigen diese sogar.

System zur Rohstoffvorbereitung

Biomasse ist selten pyrolysefertig. Diese vorgelagerten Geräte stellen einen erheblichen Kostenfaktor dar.

- Dimensionierung: Zerkleinerer oder Hacker sind erforderlich, um die Biomasse auf eine einheitliche Partikelgröße zu reduzieren.

- Trocknung: Die meisten Pyrolyseprozesse erfordern Einsatzmaterial mit geringem Feuchtigkeitsgehalt (typischerweise <10 %). Industrielle Trockner sind groß, energieintensiv und teuer.

- Handhabung: Förderbänder, Trichter und Zuführmechanismen sind erforderlich, um das Material in den Reaktor zu transportieren.

Produktgewinnung und -veredelung

Die Produkte der Pyrolyse – Bioöl, Biokohle und Synthesegas – sind nicht sofort marktreif. Diese nachgeschaltete Verarbeitung verursacht erhebliche Kosten.

- Bioöl-Sammlung: Es kann eine Reihe von Kondensatoren und Elektrofiltern erforderlich sein, um das flüssige Bioöl abzuscheiden und zu sammeln.

- Biokohle-Handhabung: Ein System zum Abkühlen (Quenchen), Sammeln und Lagern der heißen Biokohle ist für die Sicherheit und Produktqualität unerlässlich.

- Synthesegas-Management: Das nicht kondensierbare Gas muss entweder abgefackelt, zur Verwendung als Brennstoff gereinigt oder für andere Anwendungen raffiniert werden.

Automatisierung und Integration

Eine vollautomatische Anlage, die mit einem hochentwickelten SCADA-System (Supervisory Control and Data Acquisition) arbeitet, hat höhere Anfangskosten als ein manuell betriebenes Batch-System. Langfristig sinken jedoch die Arbeitskosten.

Schlüsselfaktoren, die den Endpreis bestimmen

Vier Hauptvariablen bestimmen die endgültigen Kosten Ihres Pyrolyseprojekts.

Faktor 1: Maßstab und Durchsatz

Dies ist der größte einzelne Treiber. Die Kosten skalieren nicht linear mit der Größe.

- Labor-/Pilotmaßstab (kg/Stunde): 50.000 $ - 300.000 $. Diese dienen der Forschung und Machbarkeitsprüfung.

- Kleiner kommerzieller Maßstab (1-5 Tonnen/Tag): 500.000 $ - 2.500.000 $. Oft modulare, containerisierte Einheiten.

- Großer Industriemaßstab (50+ Tonnen/Tag): 10.000.000 $ - 50.000.000 $+. Dies sind vollständig konstruierte, vor Ort gebaute Anlagen.

Faktor 2: Pyrolysetechnologie

Die Art der Reaktortechnologie hat großen Einfluss auf Komplexität und Kosten.

- Langsame Pyrolyse: Betrieb bei niedrigeren Temperaturen mit längeren Verweilzeiten, um die Biokohleausbeute zu maximieren. Diese Systeme sind im Allgemeinen einfacher, robuster und kostengünstiger.

- Schnelle Pyrolyse: Betrieb bei höheren Temperaturen mit sehr kurzen Verweilzeiten (<2 Sekunden), um die Bioölausbeute zu maximieren. Diese Systeme erfordern eine präzisere Konstruktion, einen anspruchsvolleren Wärmetransfer und sind erheblich teurer.

Die Abwägungen verstehen

Die Wahl eines Pyrolysesystems erfordert ein Gleichgewicht zwischen konkurrierenden Prioritäten. Es gibt nicht die eine "beste" Option, sondern nur die beste Lösung für Ihr spezifisches Ziel und Budget.

CAPEX vs. OPEX

Ein geringeres anfängliches Investitionskapital (CAPEX) kann von einem einfacheren, manuell betriebenen System herrühren. Dieses System wird jedoch wahrscheinlich höhere Betriebskosten (OPEX) aufgrund erhöhten Arbeitsaufwands, geringerer Effizienz und potenziell höherer Wartung aufweisen. Ein teures, vollautomatisches System ist darauf ausgelegt, die OPEX langfristig zu minimieren.

Flexibilität vs. Optimierung

Ein Reaktor, der für die Verarbeitung eines einzigen, einheitlichen Rohstoffs (z. B. getrocknete Holzhackschnitzel) ausgelegt ist, kann hochoptimiert und kostengünstiger sein. Ein System, das für die Verarbeitung variabler Rohstoffe (z. B. Siedlungsabfälle, landwirtschaftliche Reststoffe) ausgelegt ist, erfordert eine komplexere Vorverarbeitung und Steuerung, was seine Kosten erhöht.

Standardlösung vs. kundenspezifische Entwicklung

Für kleinere Maßstäbe bieten standardisierte, modulare Systeme vorhersehbare Kosten und eine schnellere Inbetriebnahme. Für großtechnische industrielle Anwendungen ist fast immer eine kundenspezifische Lösung erforderlich, um sie an die spezifischen Standort-, Rohstoff- und Produktanforderungen anzupassen. Dies ist mit einem Aufpreis und längeren Vorlaufzeiten verbunden.

So gehen Sie Ihr Budget an

Um eine realistische Kostenschätzung zu erhalten, müssen Sie zunächst den Umfang und das Ziel Ihres Projekts definieren.

- Wenn Ihr Hauptaugenmerk auf F&E oder Machbarkeitsstudien liegt: Suchen Sie nach einer kleinmaßstäblichen Pilotanlage und budgetieren Sie das Kernsystem zuzüglich grundlegender Analysewerkzeuge.

- Wenn Ihr Hauptaugenmerk auf der kommerziellen Biokohleproduktion liegt: Sie können wahrscheinlich ein einfacheres und kostengünstigeres System für langsame Pyrolyse spezifizieren, vergessen Sie jedoch nicht, Mittel für die Rohstofftrocknung sowie das Quenchen/Verpacken der Biokohle einzuplanen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Bioöl als Kraftstoffvorstufe liegt: Sie müssen ein komplexeres System für schnelle Pyrolyse budgetieren und erhebliche Kosten für die nachgeschaltete Sammlung und Veredelung des Bioöls einplanen.

- Wenn Sie eine große Industrieanlage planen: Ihr erster Schritt ist nicht die Preisermittlung eines Reaktors, sondern die Beauftragung einer detaillierten technischen Machbarkeitsstudie, die das gesamte System von Anfang bis Ende definiert.

Letztendlich ist die Definition der Inputs, der gewünschten Outputs und des Maßstabs Ihres Projekts der einzige Weg, um eine vage Preisspanne in einen glaubwürdigen Finanzplan umzuwandeln.

Zusammenfassungstabelle:

| Maßstab / Durchsatz | Typische Kostenspanne | Schlüsselmerkmale |

|---|---|---|

| Labor-/Pilotmaßstab (kg/Stunde) | 50.000 $ - 300.000 $ | Für Forschung, Entwicklung und Machbarkeitsstudien. |

| Kleiner kommerzieller Maßstab (1-5 Tonnen/Tag) | 500.000 $ - 2.500.000 $ | Oft modulare, containerisierte Systeme. |

| Großer Industriemaßstab (50+ Tonnen/Tag) | 10.000.000 $ - 50.000.000 $+ | Vollständig konstruierte, kundenspezifische Anlagen. |

Bereit, Ihr Biomasse-Pyrolyse-Projekt voranzutreiben?

Die Navigation durch die komplexen Kosten von Pyrolysesystemen erfordert fachkundige Beratung. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die den präzisen Anforderungen von Laboren und Pilotanlagen gerecht werden. Unabhängig davon, ob Sie F&E betreiben oder Ihren Prozess skalieren, kann unser Fachwissen Ihnen helfen, die richtige Ausrüstung für Ihr Budget und Ihre technischen Anforderungen auszuwählen.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie KINTEK Ihre Innovation mit zuverlässigen, effizienten Lösungen unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Hochleistungs-Gefriertrockner für Forschung und Entwicklung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

Andere fragen auch

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess