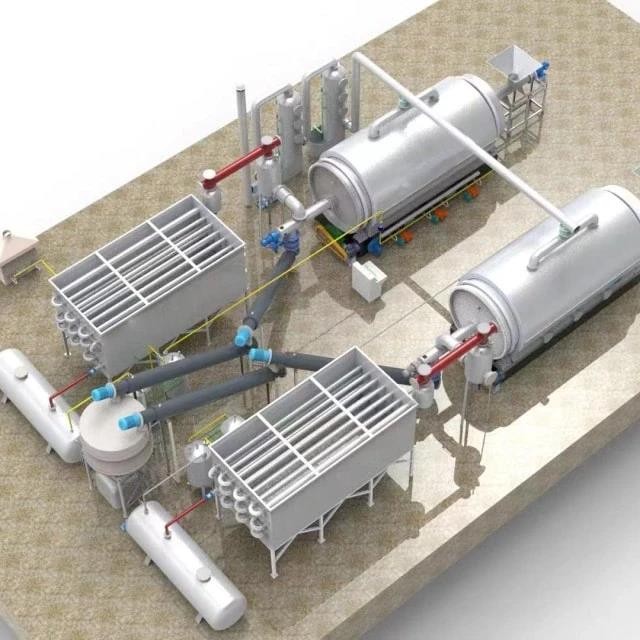

Elektrischer Drehrohrofen

Anlage zur Pyrolyse von Altreifen

Artikelnummer : KWRE

Preis variiert je nach Spezifikationen und Anpassungen

- Volumen des Wirts

- 31,8-46,2 Kubikmeter

- Täglicher Durchsatz

- 8-15 Tonnen

Versand:

Kontaktieren Sie uns um Versanddetails zu erhalten. Genießen Sie Garantie für pünktliche Lieferung.

Warum uns wählen

Zuverlässiger PartnerEinfacher Bestellprozess, Qualitätsprodukte und engagierter Support für Ihren Geschäftserfolg.

Einführungen

Die von unserem Unternehmen hergestellten Anlagen zur Raffinierung von Altreifen verwenden eine neuartige Pyrolysetechnologie, bei der die Reifen unter völlig anoxischen Bedingungen oder bei begrenzter Sauerstoffzufuhr erhitzt werden, so dass hochmolekulare Polymere und organische Zusatzstoffe zu niedermolekularen oder niedermolekularen Verbindungen abgebaut werden, wodurch Reifenöl, fester Kohlenstoff und Stahldraht gewonnen werden. Der gesamte technologische Prozess stellt sicher, dass keine drei Abfälle entstehen: Jede Anlage ist mit einem Entstaubungssystem ausgestattet, um das während des Betriebs der Anlage entstehende Rauchgas zu reinigen und so zu gewährleisten, dass die Rauch- und Staubemissionen den Normen entsprechen; das Kühlsystem dient zur Kühlung von Hochtemperaturöl und -gas, wobei das Wasser wiederverwendet werden kann und kein Abwasser abgeleitet wird; Abfallrückstände und Ruß sind aufgrund der Behandlung bei einer hohen Temperatur von mehr als 500 Grad nicht toxisch, und Ruß kann raffiniert werden, so dass es eine breite Palette von Anwendungen gibt.

Pyrolyseverfahren für Altreifen und Kunststoffe

Das Pyrolyseverfahren erfordert keine Feinbehandlung von Verunreinigungen wie Sedimenten, Wasser und Eisendraht in den Rohstoffen, und organische Abfälle wie Altreifen, Gummi und Kunststoffabfälle können direkt in den Pyrolyseprozessor gegeben werden. Das Öl-Dampf-Gemisch kann destilliert werden, und das Öl und das Gas können durch einen mehrstufigen Separator und ein Kühlsystem kondensiert werden, um Heizöl zu gewinnen. Die Abgase und der Staub aus dem Pyrolyseprozessor werden zur Aufbereitung in die Staubzerstäubungsanlage geleitet und anschließend abgeleitet; ein Teil des nicht kondensierbaren Gases mit niedriger Kohlenstoffkette gelangt durch die Wasservorlage in das Brenngasrückgewinnungssystem und wird als Brennstoff für die Pyrolyse verbrannt.

Anwendungen

Die Altreifenpyrolyse-Anlage hat eine breite Palette von Anwendungen in verschiedenen Branchen, einschließlich:

- Kraftstoffherstellung: Das Pyrolyseöl kann als Brennstoff in der Stahl- und Eisenindustrie, in Kesselfabriken, in der Keramikindustrie, in Kraftwerken, in der chemischen Industrie, in Hotels und Restaurants verwendet werden. Es kann auch in Generatoren zur Stromerzeugung verwendet werden.

- Baumaterialien: Der bei der Pyrolyse entstehende Ruß kann bei der Herstellung von Bauziegeln oder als Brennstoff verwendet werden.

- Recycling: Der aus der Pyrolyse zurückgewonnene Stahldraht kann direkt verkauft oder zur Herstellung neuer Stahlprodukte recycelt werden.

Prozessablauf

| Schritt 1: Beschickung | Geben Sie die Altreifen in die Pyrolyseachse. Dieser Prozess kann durch manuelle Beschickung, Flachförderbandbeschickung, hydraulische Beschickungsmaschine und andere Beschickungsmethoden erfolgen. Die meisten Fabriken verwenden in der Regel einen hydraulischen Zubringer für die Materialzufuhr. Wegen seiner hohen Produktionseffizienz, der Einsparung von Arbeitskosten und der Sicherheit wird er von vielen Fabriken eingesetzt. Schließen Sie die Ladetür nach dem Beladen. | |

| Schritt 2: Heizung | Sie können Reifenöl oder nicht kondensierbares Gas (überschüssiges nicht kondensierbares Gas, das während des Pyrolyseprozesses verschiedener anderer Anlagen entsteht) verwenden, um den Reaktor gleichmäßig zu erhitzen. Wenn die Temperatur 80°C erreicht, fällt ein Teil des Gases aus (der größte Teil des Gases ist zu diesem Zeitpunkt Wasserdampf, der verflüssigte Teil ist Wasser, und das nicht verflüssigbare Gas gelangt durch das Gaszirkulationssystem zur Verbrennung in die Brennkammer). Wenn die Temperatur 120°C erreicht, wird das brennbare Gas abgeschieden und gelangt in den Gasverteilersack. Das Restöl (das einen Teil des Rückstands enthält, der als Brennstoff zum Beheizen des Hauptofens verwendet werden kann) sinkt in den Restöltank, während das Leichtöl automatisch in den Kondensator gelangt und sich in Leichtöltanks verflüssigt. Auf diese Weise können Schweröl und Leichtöl (für die Heizung und die Beheizung des gesamten Projekts) gewonnen werden. | |

| Schritt 3: Behandlung von nicht kondensierbarem Gas | Nicht kondensierbares Gas (C1-C4-Komponenten), das zusammen mit dem Öl in den Öltank strömt, das Gas, das nicht kondensiert werden kann, hat zwei Sicherheits-Wasserdichtungen passiert (eine für den Standby-Betrieb und eine für den Betrieb, Wasser Die Aufgabe der Dichtung ist es, die offene Flamme daran zu hindern, aus der Verbrennungskammer zurückzukehren, um auf das Abgas zu treffen, und das Gas daran zu hindern, zurück zu strömen), und kehrt als Brennstoff in die Heizkammer zurück, um den Ofen zu heizen. Zu Beginn des Betriebs der Anlage besteht der Brennstoff daher aus Heizöl oder Erdgas. Wenn die Temperatur weiter ansteigt, kann das entstehende nicht kondensierbare Gas als Brennstoff verwendet werden. | |

| Schritt 4: Behandlung von Rauch und Staub | Der gesamte bei der Verbrennung entstehende Rauch und Staub wird durch das Saugzuggebläse zur Behandlung in das allgemeine Entstaubungssystem gepumpt. Der behandelte Rauch und Staub ist weißer Wasserdampf ohne schwarze Partikel, und dann wird der Wasserdampf in die industrielle Reinigungsanlage geleitet. Es wird eine Standard-Entladungsbehandlung durchgeführt, um sicherzustellen, dass die emittierte Rauch- und Staubentladung die vom Umweltschutz geforderten Emissionsstandards erfüllt. | |

| Schritt 5: Entladung der Schlacke | Nach dem Austrag der Schlacke ist der Pyrolyseprozess abgeschlossen. Der Stahldraht und der Ruß, die wir benötigen, befinden sich im Hauptofen. Die Anlage verfügt über ein vollautomatisches, abgedichtetes Schlackenaustragssystem. Ofenschnecke, Schlackenauslassversiegelung und Schlackenentferner werden zur Schlackenentfernung eingesetzt. Ruß wird hauptsächlich als Tinte, Pigment, Verstärkungsmittel, Zusatzstoff usw. verwendet. | |

| Schritt 6: Stahldraht | Der Stahldraht wird mit dem Traktor herausgezogen, was Arbeit spart und eine automatische Produktion der Anlagen ermöglicht. Bei der Entladung des Stahldrahtes arbeitet die Anlage mit Belüftungs- und Entstaubungsanlagen zusammen, um die Staubfreiheit zu gewährleisten. | |

Technische Parameter

| Modell | Aufnahmevolumen | Täglicher Durchsatz | Gesamtbetriebsleistung |

| 2600*6000 | 31,8 Kubikmeter | 8 Tonnen | 16 kW/h |

| 2600*6600 | 35 Kubikmeter | 9 Tonnen | 16 kW/h |

| 2800*6600 | 40,6 Kubikmeter | 12 Tonnen | 18 kW/h |

| 2800*7500 | 46,2 Kubikmeter | 15 Tonnen | 20 kW/h |

Vorteile

- Integriertes Design, kompakte Struktur, vollständige Integrität und garantierte Sicherheit. Der Hauptkörper der Anlage besteht aus dem Standard Q345R Spezialstahl (hochtemperatur- und oxidationsbeständiger legierter Stahl), der oxidations- und korrosionsbeständig ist und eine lange Lebensdauer und Sicherheit bietet.

- Die Anlage verfügt über eine spezielle Anti-Koks-Struktur, die die derzeitige Situation, dass der Schlamm während des Pyrolyseprozesses verkokst und nicht leicht zu reinigen ist, weitgehend löst.

- Der Hauptmotor ist mit einem äußeren Zahnkranz ausgestattet, um sich zu drehen. Außerdem wird der Zahnkranz einmal geformt, was stark und haltbar ist. Es ist stabiler als das auf dem Markt erhältliche Pin-Pin-Getriebe. Im Falle einer Beschädigung schützt es den Hauptmotor und das Untersetzungsgetriebe und verlängert dessen Lebensdauer.

- Das Schweißen des Hauptmotors ist (automatisches Unterpulverschweißen), und das Schweißen wird einmal, gleichmäßig und vollständig ausgeführt.

- Das Kühlsystem umfasst: Kühlrohre, Luftverteilungsbeutel, Kühlbecken usw. Es zeichnet sich durch eine große Kühlfläche, eine gute Kühlwirkung und eine hohe Ölauffangrate aus.

- Der Abfallrückstand nach der Pyrolyse kann die Emissionsnorm erfüllen, die der Umweltschutz für einen Ölgehalt von 2% verlangt.

Warnungen

Die Sicherheit des Bedieners steht an erster Stelle! Bitte bedienen Sie das Gerät mit Vorsicht. Das Arbeiten mit brennbaren, explosiven oder giftigen Gasen ist sehr gefährlich. Der Bediener muss alle erforderlichen Vorsichtsmaßnahmen treffen, bevor er das Gerät in Betrieb nimmt. Das Arbeiten mit Überdruck in den Reaktoren oder Kammern ist gefährlich. Der Bediener muss die Sicherheitsvorschriften strikt einhalten. Besondere Vorsicht ist auch beim Umgang mit luftreaktiven Materialien geboten, insbesondere unter Vakuum. Durch ein Leck kann Luft in das Gerät eindringen und eine heftige Reaktion hervorrufen.

Für Sie entworfen

KinTek bietet umfassenden, maßgeschneiderten Service und Ausrüstung für Kunden auf der ganzen Welt. Unsere spezialisierte Teamarbeit und unsere erfahrenen Ingenieure sind in der Lage, die kundenspezifischen Hardware- und Software-Ausrüstungsanforderungen zu erfüllen und unseren Kunden beim Aufbau der exklusiven und personalisierten Ausrüstung und Lösung zu helfen!

Bitte senden Sie uns Ihre Ideen, unsere Ingenieure sind jetzt für Sie bereit!

FAQ

Was Ist Ein Pyrolyseofen?

Wie Funktioniert Ein Pyrolyseofen?

Welche Einsatzmöglichkeiten Gibt Es Für Pyrolyseöfen?

Welche Vorteile Bietet Der Einsatz Von Pyrolyseöfen?

Welche Faktoren Sollten Bei Der Auswahl Eines Pyrolyseofens Berücksichtigt Werden?

Welche Sicherheitsvorkehrungen Sollten Bei Der Verwendung Eines Pyrolyseofens Beachtet Werden?

4.8

out of

5

The setup was seamless, and the staff were very professional and knowledgeable. The equipment is top-notch and has improved our waste management.

4.9

out of

5

The plant's efficiency and eco-friendliness impressed me. It's amazing how we can turn waste tires into valuable resources like fuel and carbon black.

4.7

out of

5

The plant's compact design saved us a lot of space, and the installation process was surprisingly smooth. We're very satisfied with the results.

5.0

out of

5

The waste tire pyrolysis plant has significantly reduced our landfill waste and increased our energy independence. It's a win-win situation!

4.8

out of

5

The plant's operation costs are surprisingly low, and the maintenance requirements are minimal. It's a cost-effective solution for waste tire management.

4.9

out of

5

The plant's safety features are top-notch, ensuring the protection of our workers and the environment. We're very impressed with the overall quality and performance.

4.7

out of

5

The plant's modular design allowed us to customize it to our specific needs. The flexibility and scalability are truly impressive.

5.0

out of

5

The plant's automation features have streamlined our operations and improved efficiency. It's a game-changer for our waste management process.

4.8

out of

5

The plant's construction was completed ahead of schedule, and the installation process was flawless. We're thrilled with the speed and professionalism of the team.

4.9

out of

5

The plant's integration with our existing waste management system was seamless. The compatibility and ease of use have made it a valuable addition to our operations.

4.7

out of

5

The plant's environmental impact is minimal, and the emissions are well within regulatory limits. We're proud to be contributing to a cleaner and greener future.

5.0

out of

5

The plant's durability and longevity are exceptional. We're confident that it will continue to serve us well for many years to come.

4.8

out of

5

The plant's technological advancements are impressive. The innovative features and processes have set a new standard for waste tire management.

4.9

out of

5

The plant's versatility is remarkable. It can handle a wide range of tire sizes and types, making it a versatile solution for various applications.

4.7

out of

5

The plant's customer support is outstanding. The team is responsive, knowledgeable, and always willing to go the extra mile to ensure our satisfaction.

5.0

out of

5

The plant's value for money is unbeatable. The cost savings and environmental benefits far outweigh the initial investment. It's a wise choice for any organization looking to manage waste tires responsibly.

4.8

out of

5

The plant's delivery was prompt, and the packaging ensured that it arrived in perfect condition. We were able to start using it immediately, which minimized downtime.

4.9

out of

5

The plant's ease of operation is remarkable. The intuitive controls and user-friendly interface make it accessible to personnel of all skill levels.

4.7

out of

5

The plant's reliability is exceptional. It operates smoothly and efficiently, with minimal downtime. We can count on it to consistently deliver the desired results.

Fordern Sie ein Angebot an

Unser professionelles Team wird Ihnen innerhalb eines Werktages antworten. Sie können uns gerne kontaktieren!

Ähnliche Produkte

Elektrischer Drehrohrofen Pyrolyseofen Anlage Pyrolyse-Maschine Elektrischer Drehkalzinator

Elektrischer Drehrohrofen - präzise gesteuert, ideal für die Kalzinierung und Trocknung von Materialien wie Lithiumkobalt, seltene Erden und Nichteisenmetalle.

Ähnliche Artikel

Elektrischer Drehrohrofen-Pyrolyseofen: Ein umfassender Leitfaden zur Pyrolysetechnologie

Entdecken Sie die Prinzipien, Anwendungen und Vorteile elektrischer Drehrohr-Pyrolyseöfen. Entdecken Sie verschiedene Heizmethoden, Faktoren, die die Effizienz beeinflussen, und die Umweltvorteile dieser Technologie.

Biomasse-Pyrolysegeräte – eine nachhaltige Lösung für die Abfallwirtschaft

Die Biomassepyrolyse hat als nachhaltige Lösung für die Abfallwirtschaft und die Erzeugung erneuerbarer Energien zunehmend an Bedeutung gewonnen.

Funktionsweise von Biomasse-Pyrolysemaschinen Ein umfassender Überblick

Biomasse-Pyrolysemaschinen sind darauf ausgelegt, Biomassematerialien in nützliche Produkte wie Pflanzenkohle, Bioöl und Synthesegas umzuwandeln.

Biomassepyrolyse ist ein wirksames Mittel zur Herstellung von Biokraftstoffen

Bei der Biomassepyrolyse handelt es sich um einen Prozess, bei dem organisches Material unter Abwesenheit von Sauerstoff erhitzt wird, um es in kleinere Moleküle zu zerlegen. Diese Technologie hat aufgrund ihres Potenzials zur Herstellung von Biokraftstoffen an Popularität gewonnen.

Die Vor- und Nachteile verschiedener Biomasse-Rohstoffe für die Pyrolyse

Unterschiedliche Rohstoffe haben ihre eigenen Vor- und Nachteile für die Pyrolyse, die bei der Auswahl des am besten geeigneten Rohstoffs für eine bestimmte Anwendung sorgfältig abgewogen werden müssen.

markdown to html 用

Wie die Pyrolyse von Biomasse dazu beitragen kann, den wachsenden Energiebedarf zu decken

Bei der Biomassepyrolyse handelt es sich um einen Prozess, bei dem organisches Material durch Erhitzen unter Ausschluss von Sauerstoff in energiereiche Biokraftstoffe umgewandelt wird. Diese erneuerbare Energiequelle erfreut sich aufgrund ihrer ökologischen und wirtschaftlichen Vorteile immer größerer Beliebtheit.

Elektrischer Pyrolyse-Drehrohrofen: Konstruktion, Betrieb und Anwendungen

Entdecken Sie den umfassenden Leitfaden über elektrische Drehrohr-Pyrolyseöfen, einschließlich ihrer Konstruktion, ihres Betriebs, ihrer Effizienzfaktoren und ihrer vielfältigen Anwendungen in Branchen wie der Abfallverarbeitung und der Biokraftstoffherstellung.

Die Bedeutung der Aktivkohle-Regeneration bei der Wasseraufbereitung

Bei der Wasseraufbereitung wird Aktivkohle häufig eingesetzt, um unerwünschte Verunreinigungen wie Chlor, Chloramine und organische Stoffe aus Trink- und Abwasser zu entfernen.

6 Wege zur Aktivkohle-Regeneration

Aktivkohle-Regeneration: thermische Regenerationsmethode, biologische Regenerationsmethode, Nassoxidations-Regenerationsmethode, Lösungsmittel-Regenerationsmethode, elektrochemische Regenerationsmethode, katalytische Nassoxidationsmethode

Drehrohröfen beherrschen: Ein umfassender Leitfaden für Betrieb, Anwendungen und Wartung

Erschließen Sie das Potenzial von Drehrohröfen mit unserem umfassenden Leitfaden. Erfahren Sie mehr über ihre vielseitigen Einsatzmöglichkeiten, vom industriellen Sintern bis zur organischen Verbrennung. Erfahren Sie, wie sie funktionieren, was der Unterschied zwischen direkten und indirekten Öfen ist und welches breite Spektrum an Brennstoffen sie nutzen können. Ganz gleich, ob Sie in der Zementherstellung oder in der spezialisierten thermischen Verarbeitung tätig sind, dieser Leitfaden wird Ihnen das Wissen vermitteln, das Sie zur Optimierung Ihrer Drehrohrofenoperationen benötigen.

Die warmisostatische Presstechnik verstehen

Warmisostatisches Pressen (WIP) ist eine Technik, die in der Fertigungsindustrie zum Formen und Pressen von Pulvermaterialien eingesetzt wird. Dabei werden ein flexibles Material als Hüllform und hydraulischer Druck als Medium zum Formen des Materials verwendet. Im Gegensatz zu herkömmlichen Pressverfahren verwendet WIP ein flüssiges Medium, das erhitzt und in einen versiegelten Presszylinder eingespritzt wird. Diese Technik ist besonders vorteilhaft für Materialien mit besonderen Temperaturanforderungen oder solche, die bei Raumtemperatur nicht umgeformt werden können.