Wirbelschichtreaktoren (FBRs) stellen erhebliche betriebliche Herausforderungen dar, die direkt aus ihrer dynamischen und turbulenten Natur resultieren. Obwohl sie für die Temperaturkontrolle geschätzt werden, gehören zu ihren Hauptnachteilen die starke Erosion von internen Komponenten, unvorhersehbare Fluiddynamik, die die Reaktionseffizienz beeinträchtigt, der ständige Verlust feiner Partikel und der hohe Energieverbrauch, der zur Aufrechterhaltung der Fluidisierung erforderlich ist.

Obwohl FBRs einen unvergleichlichen Wärme- und Stofftransport bieten, sind ihre Hauptnachteile eine direkte Folge ihrer chaotischen, partikelreichen Umgebung. Diese Herausforderungen – einschließlich mechanischem Verschleiß, ineffizientem Reaktantenkontakt und Materialverlust – erfordern erhebliche und kostspielige technische Systeme zu ihrer effektiven Bewältigung.

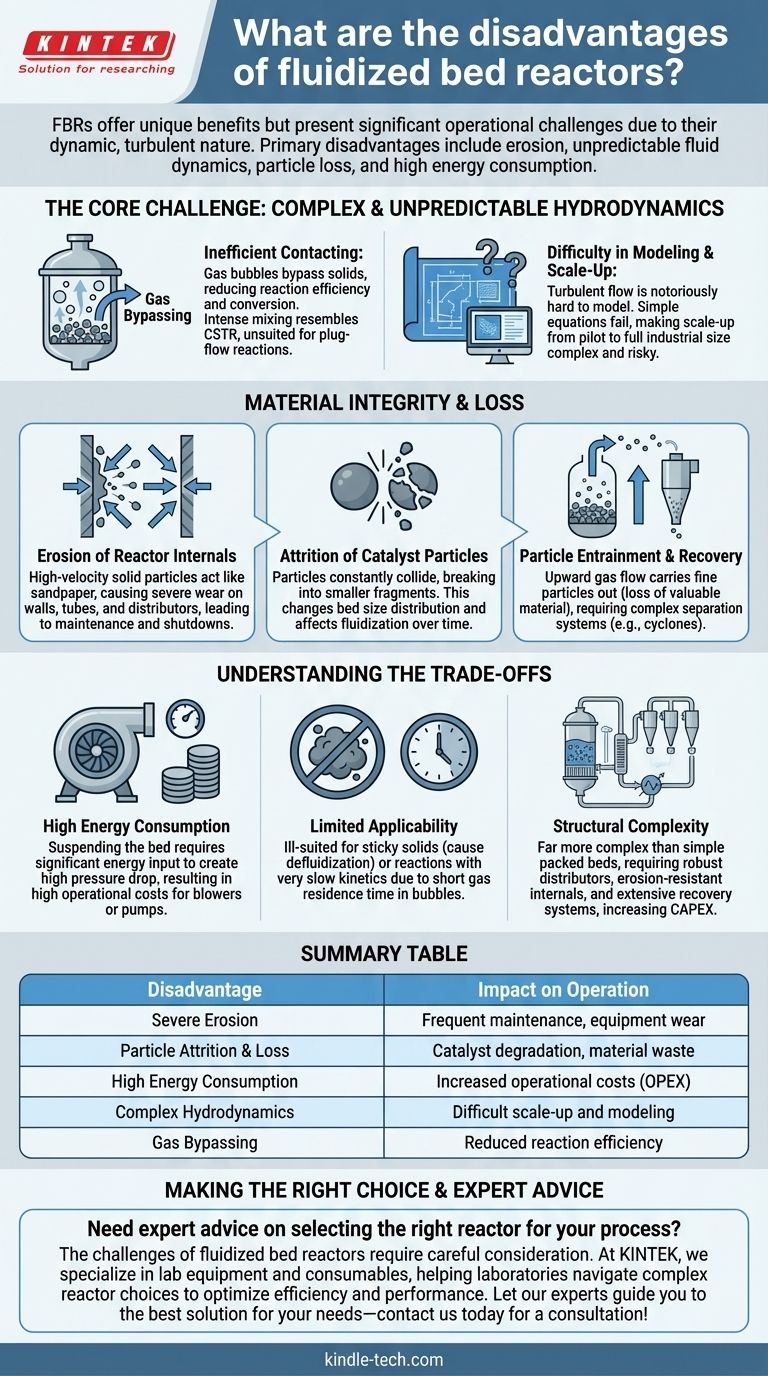

Die Kernherausforderung: Komplexe und unvorhersehbare Hydrodynamik

Das „flüssigkeitsähnliche“ Verhalten der festen Partikel ist sowohl der Hauptvorteil des FBR als auch die Quelle seiner größten Schwächen. Diese Umgebung ist alles andere als ideal und schwer präzise zu kontrollieren.

Ineffizienter Kontakt und Rückvermischung

In vielen FBRs, insbesondere in Blasensäulenreaktoren, kann ein Großteil des Gases in großen Blasen von unten nach oben strömen. Dieses Gas-Bypassing bedeutet, dass der Reaktant nur sehr begrenzten Kontakt mit den festen Katalysatorpartikeln hat, was die Reaktionseffizienz und die Umsetzung drastisch reduziert. Die intensive Durchmischung erzeugt außerdem einen Zustand, der einem Rührkesselreaktor (CSTR) ähnelt, was für Reaktionen, die den geordneten Ablauf eines Strömungsrohrsystems zur Maximierung der Ausbeute erfordern, ungeeignet ist.

Schwierigkeiten bei der Modellierung und Maßstabsvergrößerung

Die komplexe, turbulente Strömung von Gas und Feststoffen ist bekanntermaßen schwer genau zu modellieren. Einfache Reaktordesigngleichungen gelten nicht. Diese Unsicherheit erschwert die Leistungsvorhersage und macht die Maßstabsvergrößerung von einer Pilotanlage auf einen vollwertigen Industriereaktor zu einer erheblichen technischen Herausforderung. Ein Design, das im kleinen Maßstab funktioniert, kann im großen Maßstab versagen, da sich das Blasenverhalten und die Mischungsmuster unvorhersehbar ändern.

Materialintegrität und -verlust

Die ständige, hochgeschwindigkeitsbedingte Bewegung abrasiver fester Partikel erzeugt zwei Hauptmechanikprobleme: Verschleiß an der Ausrüstung und Abbau der Partikel selbst.

Erosion der Reaktorinnenteile

Feste Partikel, insbesondere harte Katalysatoren, wirken bei hoher Geschwindigkeit wie Schmirgelpapier. Sie verursachen starke Erosion an den Reaktorwänden, den Wärmetauscherrohren, den Gasverteilerplatten und den nachgeschalteten Rohrleitungen. Dieser kontinuierliche Verschleiß führt zu häufiger Wartung, kostspieligen Stillständen und möglichen Geräteausfällen.

Abrieb der Katalysatorpartikel

Die Partikel treffen nicht nur auf die Reaktorwände; sie stoßen auch ständig aneinander. Dieser als Attrition (Abrieb) bekannte Prozess bricht die Partikel in kleinere Fragmente und Staub auf. Attrition verändert die Größenverteilung des Bettes grundlegend, was mit der Zeit seine Fluidisierungseigenschaften verändern kann.

Partikeleintrag und -rückgewinnung

Der Aufwärtsstrom des Gases trägt unweigerlich die kleinsten Partikel (Feinstaub), sei es durch Abrieb oder den ursprünglichen Eintrag, aus dem Reaktor heraus. Dieser Partikeleintrag stellt einen direkten Verlust an wertvollem Katalysator oder Reaktant dar. Um dies zu mildern, müssen komplexe und teure Abscheidesysteme, wie eine oder mehrere Stufen von Zyklonen, nachgeschaltet installiert werden. Selbst mit diesen Systemen ist ein gewisser Verlust der feinsten Partikel unvermeidlich.

Die Abwägungen verstehen

Die Wahl eines FBR bedeutet, eine Reihe von betrieblichen Belastungen im Austausch gegen seine einzigartigen Vorteile in Kauf zu nehmen. Diese Kompromisse drehen sich oft um Betriebskosten und Prozessgeeignetheit.

Hoher Energieverbrauch

Das Schweben des gesamten Feststoffbettes erfordert einen erheblichen und kontinuierlichen Energieeintrag. Das Gas oder die Flüssigkeit muss durch den Verteiler und das Bett selbst gepresst werden, was zu einem hohen Druckabfall führt. Dies schlägt sich direkt in hohen Betriebskosten durch die großen Gebläse oder Pumpen nieder, die für den Betrieb des Reaktors erforderlich sind.

Begrenzte Anwendbarkeit

FBRs sind keine universelle Lösung. Sie eignen sich besonders schlecht für Prozesse, bei denen klebrige oder agglomerierende Feststoffe beteiligt sind, die verklumpen und dazu führen können, dass das Bett „defluidisiert“ wird, was zu einem vollständigen Prozessstillstand führt. Sie sind auch eine schlechte Wahl für Reaktionen mit sehr langsamer Kinetik, da die kurze Verweilzeit des Gases in den Blasen eine angemessene Umsetzung verhindert.

Strukturelle Komplexität

Im Vergleich zu einem einfachen Festbettreaktor ist ein FBR-System weitaus komplexer. Es erfordert robuste Verteilerplatten, um eine gleichmäßige Fluidisierung zu gewährleisten, interne Wärmetauscher, die der Erosion standhalten, und ein umfangreiches externes System von Zyklonen und Filtern zur Partikelrückgewinnung. All dies erhöht die Investitionskosten (CAPEX) der Anlage.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung für einen FBR muss sorgfältig gegen seine inhärenten Nachteile abgewogen werden. Ihr primäres Prozessziel ist der wichtigste Faktor.

- Wenn Ihr Hauptaugenmerk auf der Steuerung einer stark exothermen Reaktion liegt: Die überlegene Temperaturkontrolle des FBR kann den technischen Aufwand wert sein, der für die Bewältigung von Erosion und Partikelverlust erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Reaktantenumsetzung liegt: Das Gas-Bypassing und die Rückvermischung in einem FBR sind große Belastungen; ein Festbett- oder Rohrreaktor wird wahrscheinlich eine bessere Leistung erbringen.

- Wenn Ihr Hauptaugenmerk auf der Verwendung eines zerbrechlichen oder teuren Katalysators liegt: Die hohen Raten von Attrition und Eintrag machen FBRs zu einer riskanten und potenziell kostspieligen Wahl, es sei denn, Sie investieren stark in robustes Partikeldessign und Rückgewinnungssysteme.

Letztendlich ist die Entscheidung für einen Wirbelschichtreaktor ein technischer Kompromiss zwischen seinen überlegenen Übertragungseigenschaften und den erheblichen Kosten, die zur Milderung seiner inhärenten physikalischen Komplexitäten erforderlich sind.

Zusammenfassungstabelle:

| Nachteil | Auswirkung auf den Betrieb |

|---|---|

| Starke Erosion | Häufige Wartung, Geräteverschleiß |

| Partikelabrieb & -verlust | Katalysatordegradation, Materialverschwendung |

| Hoher Energieverbrauch | Erhöhte Betriebskosten (OPEX) |

| Komplexe Hydrodynamik | Schwierige Maßstabsvergrößerung und Modellierung |

| Gas-Bypassing | Reduzierte Reaktionseffizienz |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen Reaktors für Ihren Prozess? Die Herausforderungen von Wirbelschichtreaktoren erfordern eine sorgfältige Prüfung Ihrer spezifischen Anwendung. Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien spezialisiert und helfen Laboren bei der Navigation durch komplexe Reaktorauswahlen, um Effizienz und Leistung zu optimieren. Lassen Sie sich von unseren Experten zur besten Lösung für Ihre Bedürfnisse beraten – kontaktieren Sie uns noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Andere fragen auch

- Welchen Beitrag leistet ein Hydrothermalreaktor zum Aufbau von abgestuften Poren? Präzisionsschablonen für TAS

- Welche Rolle spielen Autoklaven bei der Synthese von MFI-Zeolithen? Meisterung des hydrothermalen kristallinen Wachstums

- Warum sind versiegelte Laborreaktionsgefäße bei der hydrothermalen Synthese von Zeolithen notwendig? Gewährleistung von Reinheit und Ausbeute

- Was ist der Zweck der Verwendung von hochreinem Argongas in einem Hochdruckreaktor? Sicherstellung präziser Korrosionstestdaten

- Was ist die Funktion eines Konstanttemperatur-Hydrothermalreaktors? Master Kohlenflugasche-Aktivierung