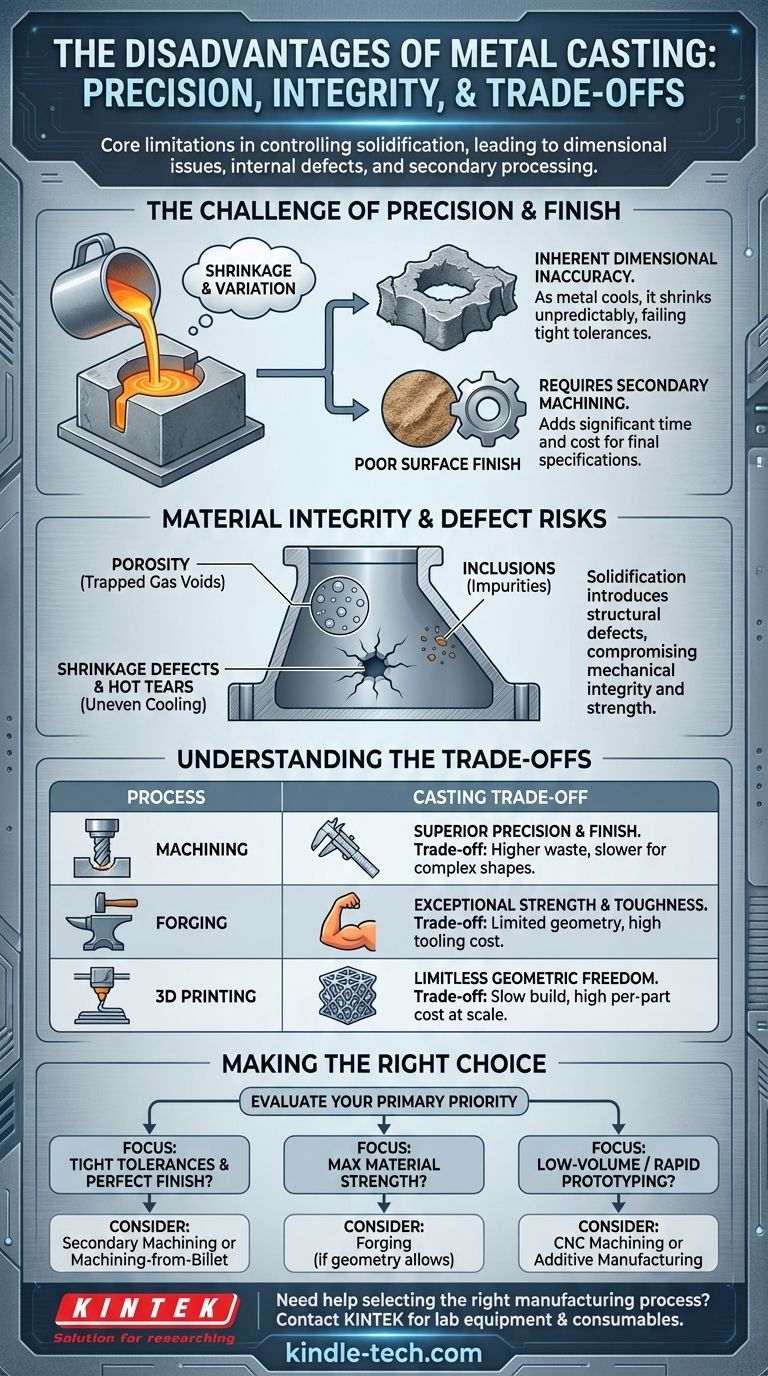

Obwohl ein grundlegendes und vielseitiges Fertigungsverfahren, ist der Metallguss durch eine Reihe kritischer Einschränkungen definiert. Die Hauptnachteile ergeben sich aus Herausforderungen bei der Steuerung des Erstarrungsprozesses, was zu Problemen mit der Maßhaltigkeit, dem Potenzial für innere Defekte und der häufigen Notwendigkeit kostspieliger Nachbearbeitung zur Erfüllung der Endspezifikationen führt.

Der zentrale Kompromiss beim Metallguss besteht darin, Maßhaltigkeit, Oberflächengüte und potenziell Materialfestigkeit zu opfern, um komplexe geometrische Formen, oft in großen Stückzahlen, zu relativ niedrigen Stückkosten herstellen zu können.

Die Herausforderung von Präzision und Oberflächengüte

Die unmittelbarsten und häufigsten Nachteile des Gießens beziehen sich auf die Endabmessungen und die Oberflächenqualität des Teils. Diese Probleme erfordern oft zusätzliche Fertigungsschritte, die Zeit und Kosten verursachen.

Inhärente Maßungenauigkeit

Wenn geschmolzenes Metall abkühlt und erstarrt, schrumpft es. Diese Schrumpfung bei einer komplexen Geometrie perfekt gleichmäßig vorherzusagen und zu kontrollieren, ist extrem schwierig.

Dies führt zu fertigen Teilen, die möglicherweise keine engen Maßtoleranzen erfüllen. Faktoren wie Formverformung und leichte Schwankungen der Abkühlgeschwindigkeiten tragen zu dieser Ungenauigkeit bei.

Schlechte Oberflächengüte

Die Oberfläche eines Gussteils ist eine direkte Nachbildung der inneren Oberfläche der Form. Bei gängigen Verfahren wie dem Sandguss führt dies zu einer charakteristisch rauen Textur.

Selbst bei glatteren Formmaterialien ist die Guss-Oberfläche selten akzeptabel für Passflächen, Dichtungsbereiche oder Komponenten, bei denen die Ästhetik entscheidend ist.

Die Notwendigkeit der Nachbearbeitung

Aufgrund schlechter Toleranzen und Oberflächengüte erfordern fast alle Gussteile eine sekundäre Bearbeitung.

Dies umfasst Prozesse wie Fräsen, Drehen, Bohren oder Schleifen, um die endgültig erforderlichen Abmessungen und Glätte zu erreichen. Dieser Nachbearbeitungsschritt verursacht erhebliche Kosten und negiert einige der anfänglichen Geschwindigkeitsvorteile des Gießens.

Materialintegrität und Defektrisiken

Der Übergang vom flüssigen in den festen Zustand ist ein volatiler Prozess, der eine Reihe von strukturellen Defekten hervorrufen kann, die die mechanische Integrität des Endbauteils beeinträchtigen.

Porosität

Gase können sich in geschmolzenem Metall lösen und dann als Blasen eingeschlossen werden, wenn das Metall erstarrt. Dies erzeugt kleine innere Hohlräume, die als Porosität bekannt sind.

Diese Hohlräume wirken als Spannungskonzentratoren, reduzieren die Gesamtfestigkeit des Teils und machen es anfällig für Versagen unter Last, insbesondere bei Ermüdung.

Schrumpfung und Warmrisse

Wenn dickere Abschnitte eines Gussteils langsamer abkühlen als angrenzende dünnere Abschnitte, können Hohlräume oder Vertiefungen entstehen, die als Schrumpfungsfehler bezeichnet werden.

Wenn das Teil außerdem durch die Form am freien Schrumpfen gehindert wird, kann dies zu Spannungsaufbau führen, der Risse verursacht, während das Metall noch heiß ist, ein Defekt, der als Warmriss oder Heißriss bekannt ist.

Einschlüsse

Nichtmetallische Verunreinigungen, wie Partikel aus dem Formmaterial (Sandkörner), Schlacke oder Oxide, können im erstarrenden Metall eingeschlossen werden.

Diese Einschlüsse stören die metallische Kornstruktur und erzeugen Schwachstellen im Teil, ähnlich dem Effekt der Porosität.

Die Kompromisse verstehen: Gießen vs. andere Verfahren

Die Nachteile des Gießens lassen sich am besten im Vergleich zu alternativen Fertigungsmethoden verstehen. Ihre Wahl hängt vollständig von den spezifischen Anforderungen des Teils ab.

Gießen vs. Zerspanen

Die Zerspanung aus einem massiven Metallblock (Rohling) bietet eine überlegene Maßhaltigkeit und Oberflächengüte. Sie erzeugt auch ein Teil mit einer gleichmäßigeren und vorhersehbareren inneren Struktur.

Der Kompromiss ist Abfall und Zeit. Die Zerspanung ist ein subtraktives Verfahren, das erhebliche Mengen an Abfallmaterial (Späne) erzeugt und für die Herstellung komplexer Formen von Grund auf viel langsamer und teurer sein kann.

Gießen vs. Schmieden

Beim Schmieden wird Metall unter Druckkräften geformt, wodurch die Kornstruktur des Metalls verfeinert wird und Teile mit außergewöhnlicher Festigkeit, Zähigkeit und Ermüdungsbeständigkeit entstehen.

Das Schmieden ist jedoch auf weniger komplexe Geometrien als das Gießen beschränkt und verursacht typischerweise höhere Werkzeugkosten, wodurch es besser für Hochleistungsanwendungen geeignet ist, bei denen Festigkeit an erster Stelle steht.

Gießen vs. Additive Fertigung (3D-Druck)

Der Metall-3D-Druck bietet nahezu unbegrenzte geometrische Freiheit ohne anfängliche Werkzeugkosten, was ihn ideal für Prototypen, kundenspezifische Teile und hochkomplexe Komponenten mit geringem Volumen macht.

Der Hauptnachteil des 3D-Drucks ist seine langsame Baugeschwindigkeit und die hohen Stückkosten in großem Maßstab, was das Gießen für die Massenproduktion weitaus wirtschaftlicher macht.

Die richtige Wahl für Ihr Ziel treffen

Um zu entscheiden, ob die Nachteile des Gießens für Ihr Projekt akzeptabel sind, bewerten Sie Ihre primäre technische Priorität.

- Wenn Ihr Hauptaugenmerk auf engen Toleranzen und einer perfekten Oberfläche liegt: Planen Sie eine umfangreiche Nachbearbeitung oder erwägen Sie einen Ansatz, der mit einem bearbeiteten Rohling beginnt.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialfestigkeit und Ermüdungsbeständigkeit liegt: Schmieden ist das überlegene Verfahren für Teile mit Geometrien, die dies zulassen.

- Wenn Ihr Hauptaugenmerk auf Kleinserienfertigung oder Rapid Prototyping liegt: Vermeiden Sie die hohen Werkzeugkosten des Gießens und erkunden Sie stattdessen CNC-Bearbeitung oder additive Fertigung.

Das Verständnis dieser inhärenten Einschränkungen ist der Schlüssel, um das Gießen effektiv zu nutzen und kostspielige Fertigungsfehler zu vermeiden.

Zusammenfassungstabelle:

| Nachteilkategorie | Hauptprobleme | Auswirkungen auf das Endteil |

|---|---|---|

| Präzision & Oberfläche | Maßungenauigkeit, raue Oberfläche | Erfordert Nachbearbeitung, erhöht Kosten |

| Materialintegrität | Porosität, Schrumpfung, Warmrisse, Einschlüsse | Reduzierte Festigkeit, Ermüdungsbeständigkeit, potenzielles Versagen |

| Prozessvergleich | Weniger genau als Zerspanung, schwächer als Schmieden, langsamer als 3D-Druck für Prototypen | Nicht ideal für hochpräzise, hochfeste oder Kleinserienanforderungen |

Benötigen Sie Hilfe bei der Auswahl des richtigen Fertigungsverfahrens für Ihre Labor- oder Produktionsanforderungen? Bei KINTEK sind wir darauf spezialisiert, Laborgeräte und Verbrauchsmaterialien bereitzustellen, um Sie bei der Materialanalyse, dem Testen von Prototypen und der Qualitätssicherung zu unterstützen – ob Sie mit gegossenen, geschmiedeten oder 3D-gedruckten Teilen arbeiten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Projekt mit Präzisionswerkzeugen und zuverlässigen, auf Laboranforderungen zugeschnittenen Lösungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

Andere fragen auch

- Wie arbeiten Stahlformen und hydraulische Ausrüstung für die Hochdichtungsformgebung zusammen? Optimieren Sie die Vorbereitung von WC/Cu FGM-Grünlingen

- Wie verbessert eine Heißisostatische Presse (HIP) AlFeTiCrZnCu-Legierungen? Erreichen von 10 GPa Härte und maximaler Dichte

- Wie tragen hochpräzise Formen zur Bildung von Li6PS5Cl-Elektrolytmembranen bei? Perfekte Dichte und Dicke erreichen

- Was ist eine Form (Gussform) in der Fertigung? Erschließen Sie die Massenproduktion mit Präzisionswerkzeugen

- Wofür werden Formen verwendet? Erschließen Sie die Massenproduktion von Präzisionsteilen