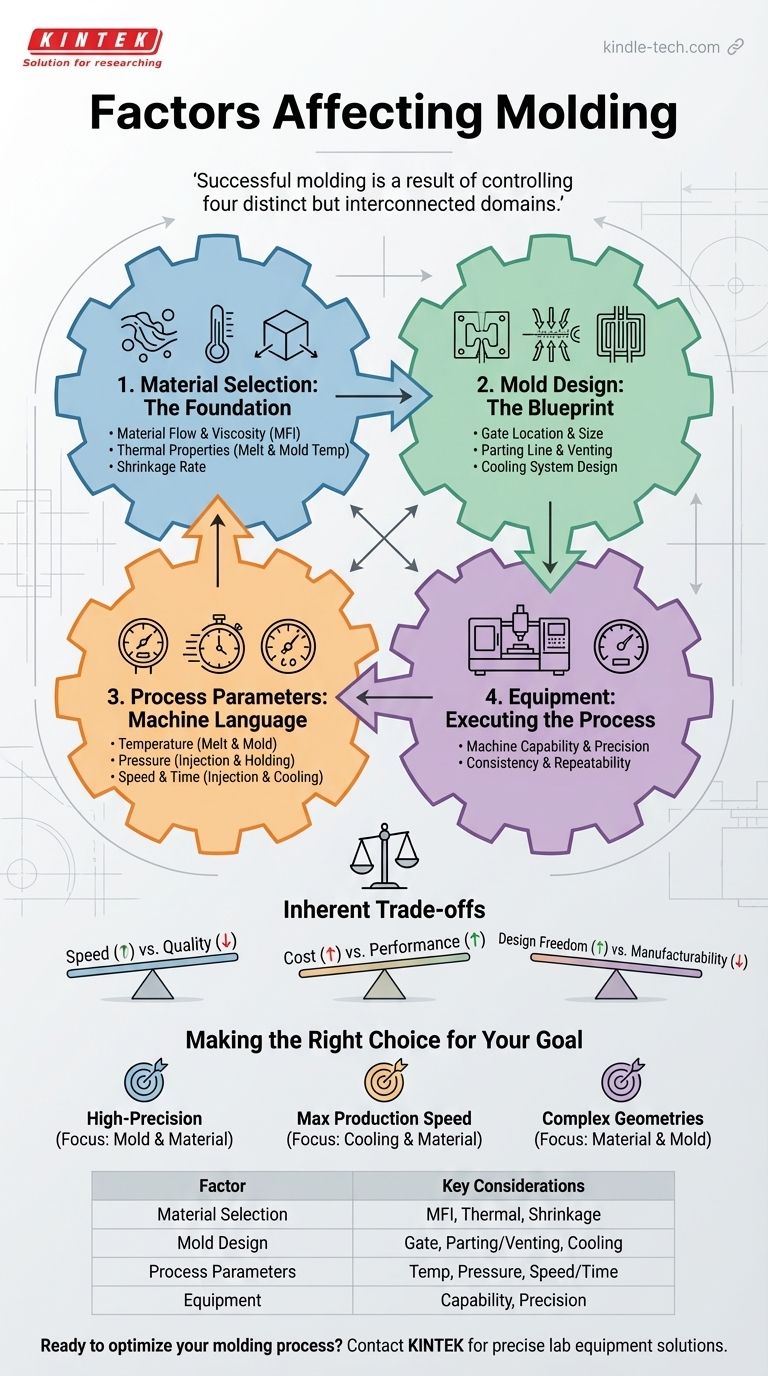

Im Kern ist erfolgreiches Spritzgießen das Ergebnis der Kontrolle von vier unterschiedlichen, aber miteinander verbundenen Bereichen. Die kritischen Faktoren, die die Qualität, Konsistenz und Kosteneffizienz eines Spritzgussteils bestimmen, sind die Materialeigenschaften, das Design des Werkzeugs selbst, die Prozessparameter, die während des Zyklus verwendet werden, und die Ausrüstung, die den Prozess ausführt.

Die Qualität eines fertigen Spritzgussteils wird niemals durch eine einzelne Variable bestimmt. Sie ist das Ergebnis eines präzisen und ausgewogenen Zusammenspiels zwischen dem gewählten Material, dem physikalischen Design des Werkzeugs und den spezifischen Drücken, Temperaturen und Zeiten, die während des Fertigungszyklus verwendet werden.

1. Materialauswahl: Die Grundlage des Teils

Das Rohmaterial ist der Ausgangspunkt, der das Potenzial und die Grenzen des Endprodukts vorgibt. Seine Eigenschaften beeinflussen sowohl den Spritzgussprozess als auch die Endanwendungsleistung des Teils.

Materialfluss und Viskosität

Der Schmelzflussindex (MFI) oder die Viskosität eines Polymers bestimmt, wie leicht es in die Formkavität fließt. Hochfließende Materialien füllen komplexe, dünnwandige Teile leichter, können aber anfälliger für Gratbildung (Austreten aus der Form) sein.

Thermische Eigenschaften

Die Schmelzetemperatur bestimmt die Energie, die erforderlich ist, um das Material zum Fließen zu bringen, während die Werkzeugtemperatur die Oberflächengüte und die Abkühlzeit beeinflusst. Die thermische Stabilität des Materials ist entscheidend, um eine Degradation durch übermäßige Hitze oder Verweildauer im Zylinder zu verhindern.

Schwindungsrate

Jeder Kunststoff schrumpft, wenn er vom geschmolzenen in den festen Zustand abkühlt. Diese Schwindungsrate, die je nach Material erheblich variiert, muss bei der Werkzeugkonstruktion berücksichtigt werden, um die Maßhaltigkeit des fertigen Teils zu gewährleisten.

2. Werkzeugdesign: Der Bauplan für Qualität

Das Werkzeug ist das physische Hilfsmittel, das das Material formt. Sein Design ist wohl der kritischste Faktor zur Vermeidung von Defekten und zur Gewährleistung einer effizienten Produktion.

Angusslage und -größe

Der Anguss ist die Eintrittsstelle für den geschmolzenen Kunststoff in die Kavität. Seine Lage und Größe sind entscheidend für die Steuerung der Fließmuster, die Minimierung kosmetischer Defekte wie Strahlbildung und die Bestimmung, wo Bindenähte (wo zwei Fließfronten aufeinandertreffen) entstehen.

Trennebene und Entlüftung

Die Trennebene ist die Stelle, an der die beiden Hälften des Werkzeugs aufeinandertreffen. Eine unsachgemäße Passung kann zu Gratbildung führen. Entlüftungen sind mikroskopisch kleine Kanäle, die eingeschlossene Luft und Gase aus der Kavität entweichen lassen, während sie sich füllt. Eine unzureichende Entlüftung führt zu unvollständigen Teilen (Kurzschüssen) oder Brandflecken.

Kühlsystemdesign

Die Anordnung der Kühlkanäle im Werkzeug steuert direkt die Geschwindigkeit und Gleichmäßigkeit der Kühlung. Ein ineffizientes oder unausgewogenes Kühlsystem ist eine Hauptursache für Teileverzug und unnötig lange Zykluszeiten.

3. Prozessparameter: Die Sprache der Maschine

Dies sind die Variablen, die an der Spritzgießmaschine für jeden Zyklus eingestellt werden. Sie müssen für die spezifische Kombination aus Material und Werkzeugdesign optimiert werden.

Temperatur

Es gibt zwei Schlüssel-Temperaturen: die Schmelzetemperatur (die Temperatur des Kunststoffs beim Einspritzen) und die Werkzeugtemperatur (die Oberflächentemperatur der Kavität). Diese müssen in der richtigen Balance sein, um einen ordnungsgemäßen Fluss, eine gute Oberflächengüte und minimale innere Spannungen zu gewährleisten.

Druck

Der Einspritzdruck drückt das Material in die Form. Darauf folgt der Nachdruck (oder "Packdruck"), der die Materialschrumpfung beim Abkühlen kompensiert und so Einfallstellen und Lunker verhindert.

Geschwindigkeit und Zeit

Die Einspritzgeschwindigkeit beeinflusst, wie schnell die Form gefüllt wird, was sowohl das Oberflächenbild als auch die inneren Spannungen beeinflusst. Die Kühlzeit, oft der größte Teil des Zyklus, wird durch das Material, die Teiledicke und die Werkzeugtemperatur bestimmt.

Die inhärenten Kompromisse verstehen

Die Optimierung eines Spritzgussprozesses ist immer ein Balanceakt. Das Verständnis dieser Kompromisse ist der Schlüssel zu fundierten Entscheidungen.

Geschwindigkeit vs. Qualität

Eine Erhöhung der Einspritzgeschwindigkeit oder eine Verkürzung der Kühlzeit kann die Gesamtzykluszeit verkürzen und Kosten senken. Dies geht jedoch oft zu Lasten einer erhöhten Anzahl von Defekten wie Gratbildung, inneren Spannungen, Verzug oder Einfallstellen.

Kosten vs. Leistung

Hochleistungspolymere und komplexe Werkzeuge mit Merkmalen wie Schiebern oder Heißkanälen liefern überlegene Teile, sind aber mit erheblichen Vorabkosten verbunden. Günstigere Materialien und einfachere Werkzeuge können für weniger anspruchsvolle Anwendungen ausreichen, schränken jedoch die Designfreiheit und Teilequalität ein.

Designfreiheit vs. Herstellbarkeit

Ein Designer mag ein komplexes Teil entwerfen, aber seine Geometrie kann Spritzgussprobleme verursachen. Merkmale wie scharfe Ecken, extreme Schwankungen der Wandstärke oder tiefe Rippen können schwierig gleichmäßig zu füllen und zu kühlen sein, was eine sorgfältige Zusammenarbeit zwischen Designern und Fertigungsingenieuren erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die "richtigen" Einstellungen hängen vollständig von Ihrem primären Ziel ab. Nutzen Sie Ihr Ziel, um zu bestimmen, welche Faktoren Sie priorisieren.

- Wenn Ihr Hauptaugenmerk auf hoher Präzision und engen Toleranzen liegt: Priorisieren Sie ein sorgfältig konstruiertes Werkzeug mit präziser Kühlung und wählen Sie ein Material mit einer geringen, gleichmäßigen Schwindungsrate.

- Wenn Ihr Hauptaugenmerk auf maximaler Produktionsgeschwindigkeit liegt: Betonen Sie die Optimierung der Kühlzeit durch effizientes Werkzeugdesign und die Auswahl eines Materials, das schnell aushärtet.

- Wenn Ihr Hauptaugenmerk auf dem Spritzgießen komplexer Geometrien liegt: Konzentrieren Sie sich auf die Materialauswahl (hochfließende Polymere) und ein fortschrittliches Werkzeugdesign, einschließlich strategischer Angusslagen und robuster Entlüftung.

Letztendlich bedeutet die Beherrschung des Spritzgussprozesses zu verstehen, dass jeder Faktor die anderen beeinflusst, was einen ganzheitlichen Ansatz erfordert, um konsistente, qualitativ hochwertige Ergebnisse zu erzielen.

Zusammenfassungstabelle:

| Faktor | Wichtige Überlegungen |

|---|---|

| Materialauswahl | Schmelzflussindex (MFI), thermische Eigenschaften, Schwindungsrate |

| Werkzeugdesign | Angusslage/-größe, Trennebene, Entlüftung, Kühlsystem |

| Prozessparameter | Temperatur (Schmelze & Werkzeug), Druck (Einspritz- & Nachdruck), Geschwindigkeit & Zeit |

| Ausrüstung | Maschinenfähigkeit, Präzision und Konsistenz |

Bereit, Ihren Spritzgussprozess zu optimieren? Die richtige Laborausrüstung ist grundlegend für das Testen von Materialeigenschaften, das Prototyping von Werkzeugdesigns und die Validierung von Prozessparametern. KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die Sie benötigen, um diese kritischen Faktoren zu meistern. Egal, ob Sie neue Materialien entwickeln oder Produktionszyklen verfeinern, unsere Lösungen helfen Ihnen, konsistente, qualitativ hochwertige Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Labor- und Fertigungsziele unterstützen können.

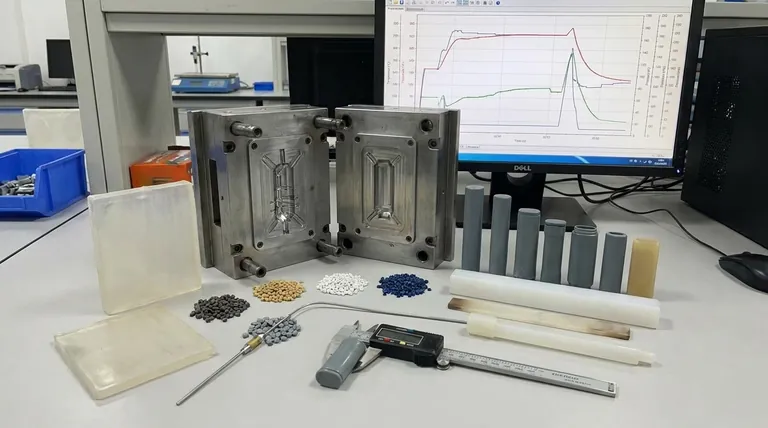

Visuelle Anleitung

Ähnliche Produkte

- Isostatische Pressformen für Labore

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Aluminiumfolien-Stromabnehmer für Lithiumbatterien

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

Andere fragen auch

- Welche Rolle spielt eine Edelstahlform beim Heißpressen von Li6PS5Cl? Präzise Festkörperverdichtung erreichen

- Welche Art von Form wird beim Formpressen von flachen oder dünnen Teilen verwendet? Der definitive Leitfaden für Gratformen (Flash-Type Molds)

- Welche Rolle spielen Hochtemperatur-Druckformen bei der Herstellung von SiCp/Al? Verbesserung der Verdichtung und thermischen Gleichmäßigkeit

- Was ist die Bedeutung des Formpressens? Erzielung überlegener Festigkeit bei großen Verbundwerkstoffteilen

- Was ist die Pressform-Methode? Ein Leitfaden für konsistente, detaillierte Keramikformen

- Wie arbeiten Graphitformen und hydraulische Pressen zusammen? Perfektionieren Sie noch heute Ihre FeCrAl-Vorformung!

- Was sind die Funktionen von hochreinen Graphitformen bei SPS? Wesentliche Rollen bei der Funkenplasmasinterung

- Welche Rolle spielen Hochdruck-Formkomponenten beim thermischen Pressen von nanokristallinem Wolfram? Maximierung der Dichte