Kurz gesagt, die Gefahren von Verdampfern liegen in ihrer Kernfunktion begründet: der Nutzung thermischer Energie, um den Aggregatzustand einer Flüssigkeit unter bestimmten Druckbedingungen zu ändern. Dieser Prozess birgt von Natur aus Risiken einer chemischen Exposition durch Lecks, schwerer thermischer Verbrennungen durch heiße oder kryogene Oberflächen und eines katastrophalen Versagens durch Überdruck oder Vakuumeinsturz. Sekundäre Risiken umfassen mechanische Defekte und Gefahren im Zusammenhang mit den spezifischen Materialien, die verarbeitet werden.

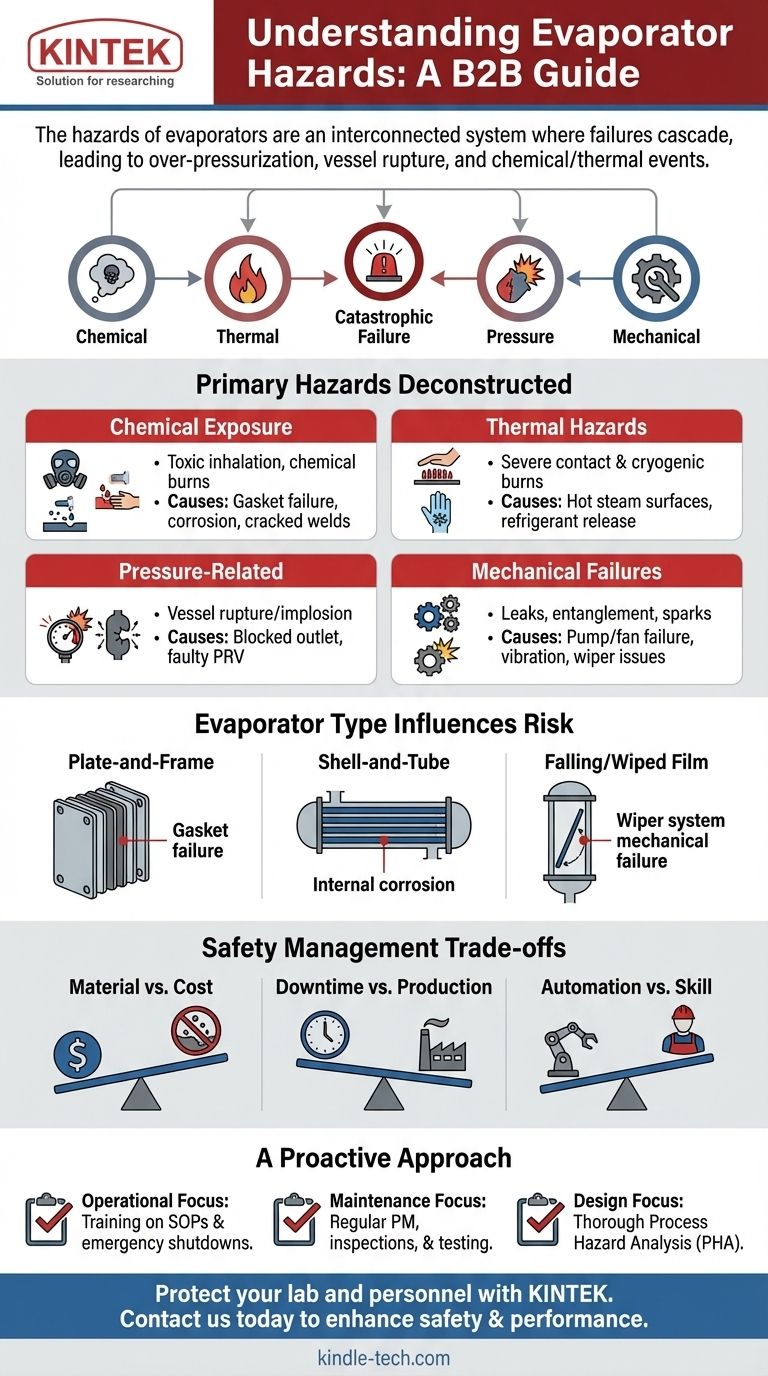

Die zentrale Herausforderung bei der Verdampfersicherheit besteht nicht nur darin, die einzelnen Gefahren zu kennen, sondern sie als ein miteinander verbundenes System zu verstehen. Ein Versagen in einem Bereich – wie ein verstopfter Auslass – kann kaskadenartig zu Überdruck, einem Behälterbruch und einem massiven chemischen und thermischen Ereignis führen.

Die primären Gefahren entschlüsseln

Ein Verdampfer ist ein Ort intensiver Energie- und Materialumwandlung. Das Verständnis der Risiken beginnt mit ihrer Aufschlüsselung in vier Hauptkategorien.

H3: Chemische Exposition und Toxizität

Das unmittelbarste Risiko ist der Verlust der Eindämmung der Prozessflüssigkeit oder des Kältemittels. Ein Leck kann gefährliche Materialien in den Arbeitsbereich freisetzen.

Dies kann durch defekte Dichtungen, Risse in Schweißnähten oder korrosionsbedingte Löcher geschehen. Die Folgen reichen von der Inhalation toxischer Dämpfe (z. B. Ammoniak-Kältemittel) bis hin zu schweren chemischen Verbrennungen durch Kontakt mit Säuren oder Laugen.

H3: Thermische Gefahren (Verbrennungen)

Verdampfer arbeiten bei extremen Temperaturen. Das Heizmedium, oft Hochdruckdampf, bedeutet, dass Oberflächen heiß genug sein können, um sofortige und schwere Kontaktverbrennungen zu verursachen.

Umgekehrt kann die Kältemittelseite kryogene Gefahren darstellen. Die versehentliche Freisetzung eines verflüssigten Kältemittels kann Gewebe schockfrosten und tiefe kryogene Verbrennungen verursachen, die außergewöhnlich schädigend sind.

H3: Druckbedingte Risiken

Dies ist wohl die gefährlichste Gefahr. Wenn der Auslass eines Verdampfers blockiert ist, während die Wärmequelle aktiv bleibt, baut sich der Druck schnell auf und verwandelt den Behälter in eine Bombe. Dies wird als Überdruck bezeichnet.

Ohne ein richtig dimensioniertes und funktionierendes Überdruckventil (PRV) kann der Behälter gewaltsam bersten. Ein weniger häufiges, aber immer noch ernstes Risiko ist die Implosion, die auftreten kann, wenn ein Behälter unter tiefem Vakuum nicht dafür ausgelegt ist, dem externen atmosphärischen Druck standzuhalten.

H3: Mechanische Defekte

Viele Verdampfersysteme umfassen rotierende Geräte wie Pumpen, Ventilatoren oder Rührwerke (in Dünnschichtverdampfern). Diese Teile bergen Verwicklungs- und Quetschgefahren, wenn sie nicht ordnungsgemäß geschützt sind.

Darüber hinaus können Vibrationen von Pumpen oder eine schlechte strukturelle Unterstützung zu Ermüdung führen, wodurch Rohre mit der Zeit reißen und undicht werden können.

Wie der Verdampfertyp das Risiko beeinflusst

Das spezifische Design eines Verdampfers beeinflusst direkt seine wahrscheinlichsten Fehlerpunkte.

H3: Plattenwärmetauscher-Verdampfer

Diese Einheiten bestehen aus vielen dünnen Platten, die durch Dichtungen abgedichtet sind. Das Hauptrisiko hier ist das Versagen der Dichtung. Alter, chemische Inkompatibilität oder unsachgemäßes Anziehen können zu Lecks führen, die oft das erste Anzeichen eines Problems sind.

H3: Rohrbündelverdampfer

In diesen gängigen Einheiten strömt eine Flüssigkeit durch Rohre, während eine andere über sie in einem großen Mantel strömt. Interne Korrosion der Rohre ist ein großes Problem, da sie zu einem Nadellochleck führen kann, das den anderen Prozessstrom kontaminiert oder Material an die Atmosphäre freisetzt. Das Versagen der Rohr-Rohrboden-Schweißnaht ist ein weiterer kritischer Risikopunkt.

H3: Fallfilm- oder Wischfilmverdampfer

Diese werden für viskose oder hitzeempfindliche Produkte verwendet. Die wichtigste zusätzliche Gefahr ist das interne rotierende Wischersystem. Mechanische Defekte der Wischer, Lager oder des Antriebssystems können den Betrieb stoppen oder im schlimmsten Fall Funken in einer brennbaren Umgebung erzeugen.

Die Kompromisse im Sicherheitsmanagement verstehen

Effektive Sicherheit bedeutet nicht nur das Befolgen von Regeln; es geht darum, fundierte Entscheidungen zu treffen, wo Ressourcen und Prioritäten konkurrieren.

H3: Materialauswahl vs. Anschaffungskosten

Die Wahl eines kostengünstigeren Konstruktionsmaterials, wie Kohlenstoffstahl anstelle von Edelstahl oder einer höherwertigen Legierung, kann anfänglich Geld sparen. Wenn dieses Material jedoch nicht vollständig mit der Prozessflüssigkeit kompatibel ist, führt dies zu beschleunigter Korrosion, wodurch das langfristige Risiko von Lecks und katastrophalen Ausfällen drastisch erhöht wird.

H3: Wartungsstillstand vs. Produktionsziele

Es besteht ein ständiger Druck, die Betriebszeit zu maximieren. Das Verschieben geplanter Wartungsarbeiten, wie interne Inspektionen oder die Prüfung von Überdruckventilen, um Produktionsziele zu erreichen, ist ein gefährlicher Kompromiss. Es ermöglicht, dass unentdeckte Probleme wie Korrosion oder Verschmutzung sich verschlimmern, bis sie zu einem ungeplanten und potenziell gefährlichen Ausfall führen.

H3: Prozessautomatisierung vs. Bedienerkenntnisse

Automatisierte Sicherheitssysteme können schneller reagieren als ein Mensch und häufige Fehler verhindern. Eine übermäßige Abhängigkeit von der Automatisierung ohne robuste Bedienerschulung birgt jedoch eigene Risiken. Wenn Sensoren ausfallen oder das System in einen unerwarteten Zustand gerät, ist ein geschulter Bediener, der die Prozessgrundlagen versteht, die letzte und kritischste Verteidigungslinie.

Ein proaktiver Ansatz zur Verdampfersicherheit

Das Management von Verdampfergefahren erfordert eine proaktive Strategie, die Design, Wartung und Betrieb integriert. Ihr Fokus bestimmt Ihre wichtigsten Maßnahmen.

- Wenn Ihr Hauptaugenmerk auf der Betriebssicherheit liegt: Priorisieren Sie umfassende Bedienerschulungen zu Standardarbeitsanweisungen (SOPs), Notabschaltungen und der grundlegenden Physik des Systems, das sie betreiben.

- Wenn Ihr Hauptaugenmerk auf Wartung und Zuverlässigkeit liegt: Implementieren Sie ein strenges Programm zur vorbeugenden Wartung (PM), das regelmäßige Inspektionen von Überdruckventilen, Ultraschall-Dickenmessungen zur Korrosionserkennung und eine detaillierte Dokumentation umfasst.

- Wenn Ihr Hauptaugenmerk auf Systemdesign oder -modifikation liegt: Bestehen Sie auf einer gründlichen Prozessgefahrenanalyse (PHA), um Risiken zu identifizieren und sicherzustellen, dass Sicherheitssysteme, Konstruktionsmaterialien und Betriebsgrenzen für den Einsatzbereich geeignet sind.

Letztendlich ist Sicherheit keine statische Checkliste, sondern ein dynamischer Prozess des Managements von Energie und Materialien mit Wachsamkeit und Fachwissen.

Zusammenfassungstabelle:

| Gefahrenkategorie | Hauptrisiken | Häufige Ursachen |

|---|---|---|

| Chemische Exposition | Toxische Inhalation, chemische Verbrennungen | Dichtungsversagen, Korrosion, Risse in Schweißnähten |

| Thermische Gefahren | Schwere Kontaktverbrennungen, kryogene Verbrennungen | Heiße Oberflächen (Dampf), Kältemittelfreisetzung |

| Druckbezogen | Behälterbruch (Explosion/Implosion) | Verstopfter Auslass, defektes Überdruckventil |

| Mechanische Defekte | Lecks, Verwicklungen, Funken | Pumpen-/Lüfterausfall, Vibrationen, Probleme mit dem Wischersystem |

Schützen Sie Ihr Labor und Personal vor Verdampfergefahren. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Verdampfer und fachkundige Unterstützung, um sicherzustellen, dass Ihre Prozesse sicher und effizient sind. Unsere Lösungen helfen Ihnen, chemische, thermische und Druckrisiken effektiv zu managen. Kontaktieren Sie uns noch heute, um die Sicherheit und Leistung Ihres Labors zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Tischgefriertrockner für Laboranwendungen

- Labor-Sterilisator Labor-Autoklav Pulsierender Vakuum-Tisch-Dampfsterilisator

- Tragbarer digitaler Laborautoklav für Sterilisationsdruck

- Tragbares Hochdruck-Laborautoklav-Dampfsterilisator für den Laborgebrauch

- Labor-Hochdruck-Dampfsterilisator Vertikaler Autoklav für Laborabteilungen

Andere fragen auch

- Warum ist ein Labor-Gefriertrockner unerlässlich? Bewahrung der Probenintegrität für Langzeitstabilität

- Was ist das Prinzip hinter einem Gefriertrockner für das Labor? Nutzen Sie die Sublimation zur überlegenen Probenkonservierung

- Welche Arten von Labor-Gefriertrocknern gibt es und was sind ihre Anwendungsbereiche? Wählen Sie den richtigen Lyophilisator für Ihr Labor

- Was ist der Zweck der Gefriertrocknung im Labor? Empfindliche Medikamente & Biologika zur Stabilität konservieren

- Warum gelten Labor-Gefriertrockner als wirtschaftliche Werkzeuge? Wert maximieren und Verlust minimieren