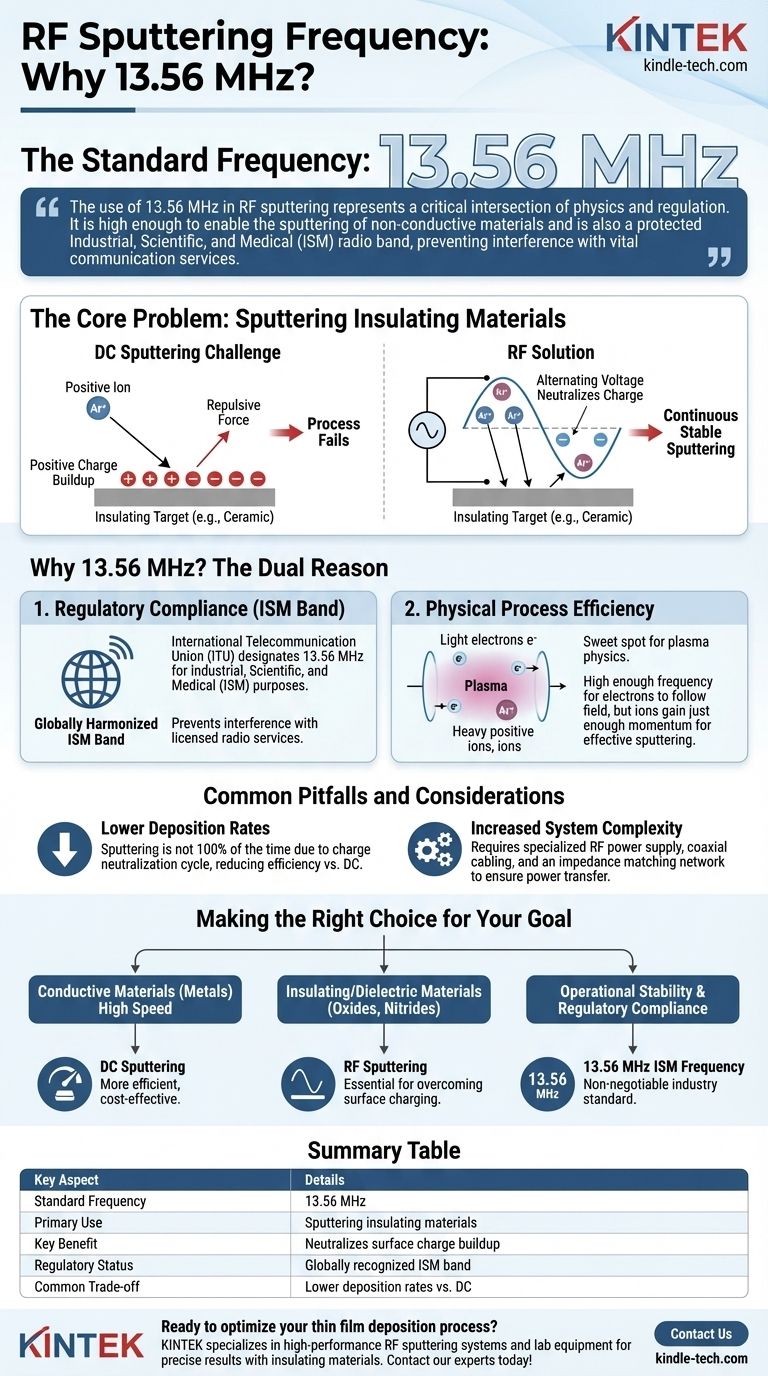

Die Standardfrequenz für das HF-Sputtern beträgt 13,56 MHz. Diese spezifische Frequenz wurde nicht zufällig gewählt; sie ist ein international festgelegter Standard, der sicherstellt, dass der Prozess sowohl physikalisch effektiv für die Erzeugung dünner Schichten ist als auch den globalen Telekommunikationsvorschriften entspricht.

Die Verwendung von 13,56 MHz beim HF-Sputtern stellt eine kritische Schnittstelle zwischen Physik und Regulierung dar. Sie ist hoch genug, um das Sputtern nichtleitender Materialien zu ermöglichen, und ist gleichzeitig ein geschütztes Industrial, Scientific, and Medical (ISM)-Funkband, das Interferenzen mit wichtigen Kommunikationsdiensten verhindert.

Das Kernproblem: Sputtern isolierender Materialien

Um die Notwendigkeit von Hochfrequenz zu verstehen, müssen wir zunächst die grundlegende Einschränkung ihres Vorgängers, des Gleichstrom- (DC-) Sputterns, betrachten.

Die Herausforderung der positiven Ladungsansammlung

Bei jedem Sputterprozess werden positiv geladene Gasionen (typischerweise Argon) auf ein Targetmaterial beschleunigt, um physikalisch Atome herauszuschleudern, die sich dann auf einem Substrat ablagern.

Bei einem leitfähigen Target funktioniert eine Gleichstromversorgung perfekt. Das Target leitet die von den Ionen gelieferte positive Ladung einfach ab.

Wenn das Target jedoch ein isolierendes Material (wie eine Keramik oder ein Oxid) ist, sammelt sich diese positive Ladung an der Oberfläche an. Diese Ansammlung stößt schnell ankommende positive Ionen ab und schaltet den Sputterprozess effektiv ab.

Wie HF die Lösung bietet

Das Anlegen eines hochfrequenten (HF) Wechselstroms löst dieses Problem, indem die Spannung am Target schnell umgeschaltet wird.

Während eines Halbzyklus ist das Target negativ vorgespannt, was positive Ionen zum Sputtern anzieht. Im nächsten Halbzyklus wird es positiv vorgespannt, was eine Flut von Elektronen aus dem Plasma anzieht.

Diese Elektronen neutralisieren die positive Ladung, die sich auf der Oberfläche des isolierenden Targets angesammelt hat, und bereiten es auf den nächsten Sputterzyklus vor. Diese schnelle Oszillation, die millionenfach pro Sekunde stattfindet, ermöglicht einen kontinuierlichen und stabilen Sputterprozess.

Warum die spezifische Frequenz von 13,56 MHz?

Obwohl jede Frequenz über ~1 MHz den Ladeeffekt technisch überwinden kann, ist die Wahl von 13,56 MHz bewusst und basiert auf zwei kritischen Faktoren.

1. Einhaltung gesetzlicher Vorschriften (Das ISM-Band)

Der wichtigste Grund ist die Regulierung. Funkfrequenzen sind stark reguliert, um Interferenzen mit Kommunikations-, Navigations- und Rundfunksystemen zu verhindern.

Die Internationale Fernmeldeunion (ITU) weist spezifische Frequenzen für industrielle, wissenschaftliche und medizinische (ISM) Zwecke zu.

13,56 MHz ist das primäre global harmonisierte ISM-Band für diese Art von Anwendung. Die Verwendung dieser Frequenz stellt sicher, dass der leistungsstarke HF-Generator in einem Sputtersystem keine lizenzierten Funkdienste stört.

2. Physikalische Prozesseffizienz

Diese Frequenz liegt auch in einem "Sweet Spot" für die Physik des Plasmas.

Sie ist hoch genug, dass die viel leichteren Elektronen im Plasma dem Wechselfeld leicht folgen können, während die schwereren positiven Argonionen dies nicht können.

Dieser Massenunterschied ist entscheidend. Die Ionen gewinnen gerade genug Impuls aus dem Feld, um das Target mit ausreichender Energie für effektives Sputtern zu treffen, wodurch eine qualitativ hochwertige Dünnschichtabscheidung gewährleistet wird.

Häufige Fallstricke und Überlegungen

Obwohl für Isolatoren unerlässlich, ist das HF-Sputtern nicht ohne eigene Komplexitäten und Kompromisse im Vergleich zu DC-Methoden.

Niedrigere Abscheideraten

Im Allgemeinen führt das HF-Sputtern zu niedrigeren Abscheideraten als das DC-Sputtern. Der Prozess der Neutralisierung des Targets in jedem Zyklus bedeutet, dass das Sputtern nicht zu 100 % der Zeit stattfindet, was die Gesamteffizienz leicht reduziert.

Erhöhte Systemkomplexität

HF-Systeme sind von Natur aus komplexer. Sie erfordern eine spezialisierte HF-Stromversorgung, Koaxialkabel und eine entscheidende Komponente namens Impedanzanpassungsnetzwerk.

Dieses Netzwerk ist notwendig, um sicherzustellen, dass maximale Leistung vom Generator auf das Plasma übertragen wird, und eine unsachgemäße Abstimmung kann zu reflektierter Leistung, Prozessinstabilität und sogar Geräteschäden führen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Rolle der Frequenz hilft Ihnen bei der Auswahl der richtigen Abscheidungstechnik für Ihre spezifische Anwendung.

- Wenn Ihr Hauptaugenmerk auf der schnellen Abscheidung leitfähiger Materialien (wie Metalle) liegt: Standard-DC-Sputtern ist oft die effizientere und kostengünstigere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung isolierender oder dielektrischer Materialien (wie Oxide oder Nitride) liegt: HF-Sputtern ist die essentielle und branchenübliche Technik, die zur Überwindung der Oberflächenladung erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Aufrechterhaltung der Betriebs Stabilität und der Einhaltung gesetzlicher Vorschriften liegt: Die Verwendung der Standard-ISM-Frequenz von 13,56 MHz ist der nicht verhandelbare Weg für nahezu alle kommerziellen und Forschungsanwendungen.

Letztendlich ist die Wahl der Frequenz beim HF-Sputtern ein perfektes Beispiel dafür, wie technische Prozesse sowohl durch grundlegende Physik als auch durch praktische, reale Einschränkungen geprägt werden.

Zusammenfassungstabelle:

| Schlüsselaspekt | Details |

|---|---|

| Standardfrequenz | 13,56 MHz |

| Primäre Anwendung | Sputtern isolierender Materialien (Keramiken, Oxide) |

| Hauptvorteil | Neutralisiert die Ansammlung von Oberflächenladung, ermöglicht stabile Abscheidung |

| Regulierungsstatus | Global anerkanntes ISM-Band (Industrial, Scientific, Medical) |

| Häufiger Kompromiss | Niedrigere Abscheideraten im Vergleich zum DC-Sputtern |

Bereit, Ihren Dünnschichtabscheidungsprozess zu optimieren? KINTEK ist spezialisiert auf Hochleistungs-HF-Sputtersysteme und Laborgeräte, die für präzise, zuverlässige Ergebnisse mit isolierenden Materialien entwickelt wurden. Unsere Expertise stellt sicher, dass Sie die richtige Lösung für Ihre spezifische Anwendung erhalten, unterstützt durch branchenführenden Support. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Geräte Ihre Forschungs- oder Produktionskapazitäten verbessern können!

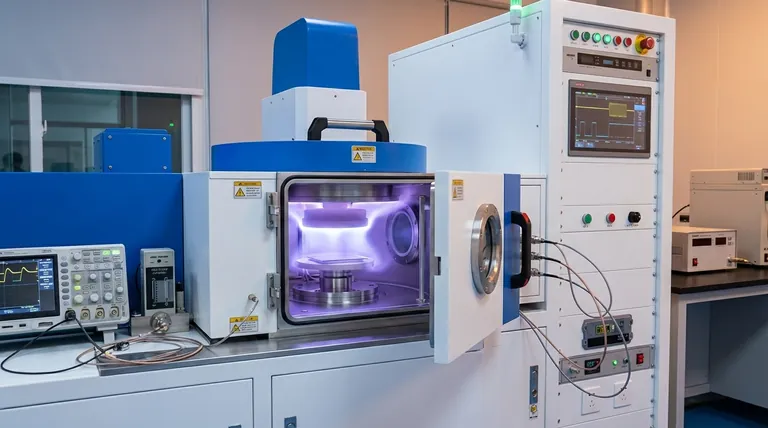

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RRDE-Rotations-Scheiben (Ring-Scheiben)-Elektrode / Kompatibel mit PINE, japanischem ALS, Schweizer Metrohm Glaskohlenstoff-Platin

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen