CVD- und PECVD-Ofen

RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Artikelnummer : KT-RFPE

Preis variiert je nach Spezifikationen und Anpassungen

- Frequenz

- HF-Frequenz 13,56 MHz

- Heiztemperatur

- max. 200 °C

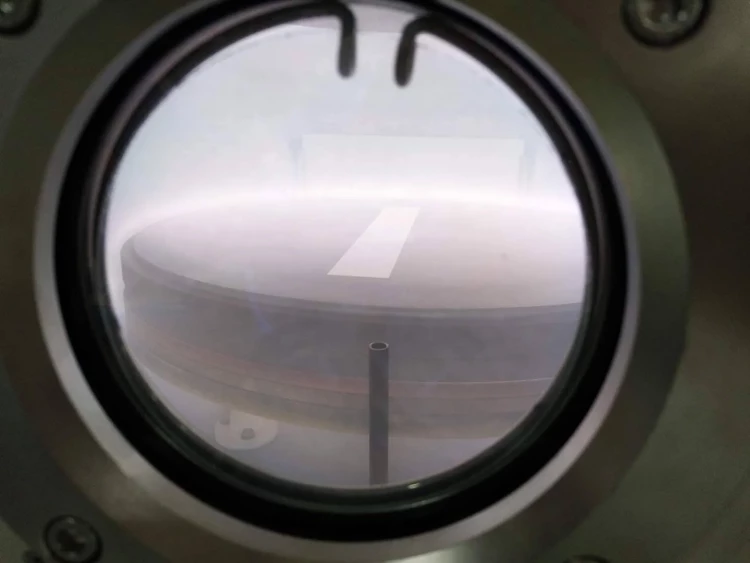

- Vakuumkammerabmessungen

- Ø420 mm × 400 mm

Versand:

Kontaktieren Sie uns um Versanddetails zu erhalten. Genießen Sie Garantie für pünktliche Lieferung.

Warum uns wählen

Einfacher Bestellprozess, Qualitätsprodukte und engagierter Support für Ihren Geschäftserfolg.

Einleitung

Die Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung (RF PECVD) ist eine Dünnschichtabscheidungstechnik, die Plasma nutzt, um den Prozess der chemischen Gasphasenabscheidung zu verbessern. Dieser Prozess wird zur Abscheidung einer Vielzahl von Materialien verwendet, darunter Metalle, Dielektrika und Halbleiter. RF PECVD ist eine vielseitige Technik, mit der Filme mit einer breiten Palette von Eigenschaften abgeschieden werden können, einschließlich Dicke, Zusammensetzung und Morphologie.

Anwendungen

RF-PECVD, eine revolutionäre Technik im Bereich der Dünnschichtabscheidung, findet breite Anwendung in verschiedenen Branchen, darunter:

- Herstellung von optischen Komponenten und Geräten

- Herstellung von Halbleiterbauelementen

- Produktion von Schutzbeschichtungen

- Entwicklung von Mikroelektronik und MEMS

- Synthese neuartiger Materialien

Komponenten und Funktionen

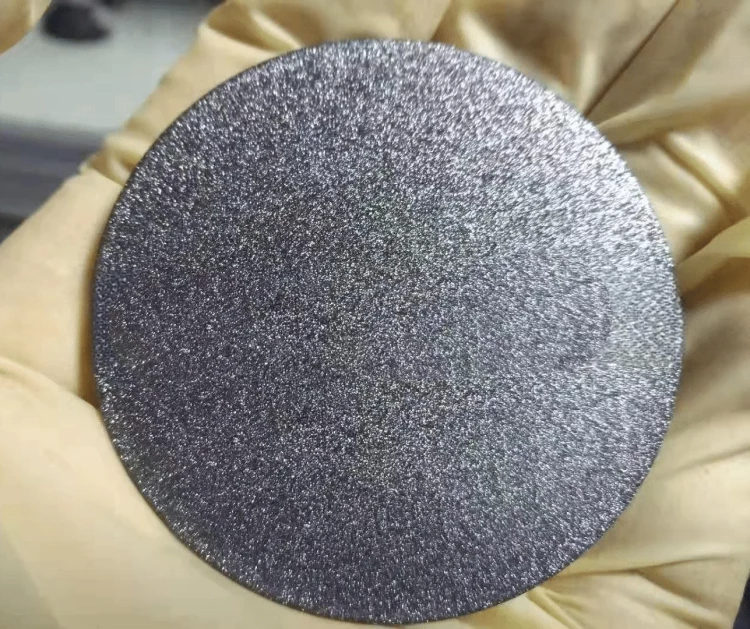

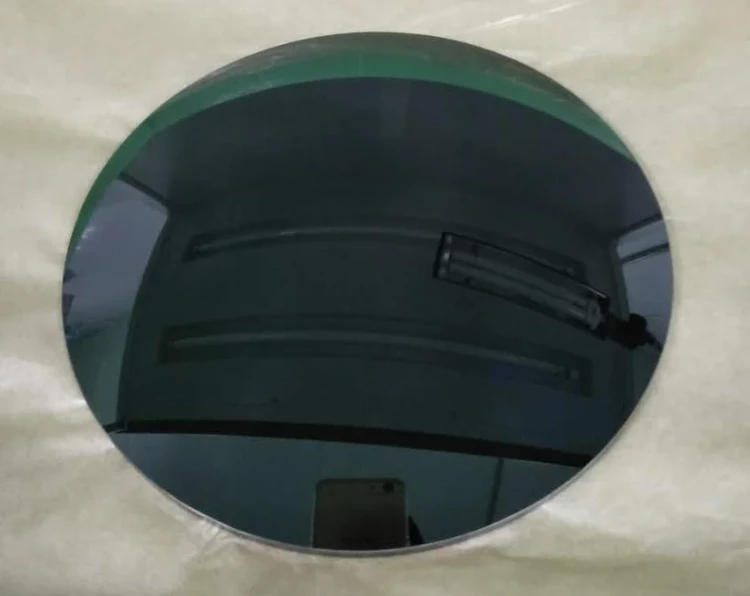

Die Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung (RF PECVD) ist eine Technik zur Abscheidung von Dünnschichten auf Substraten, bei der ein Hochfrequenzgenerator verwendet wird, um ein Plasma zu erzeugen, das Vorläufergase ionisiert. Die ionisierten Gase reagieren miteinander und scheiden sich auf dem Substrat ab, wodurch ein dünner Film entsteht. RF PECVD wird häufig zur Abscheidung von diamantähnlichen Kohlenstofffilmen (DLC) auf Germanium- und Siliziumsubstraten für Anwendungen im Infrarotwellenlängenbereich von 3-12 µm verwendet.

Diese Anlage umfasst eine Vakuumkammer, ein Vakuumpumpensystem, Kathoden- und Anodenziele, eine HF-Quelle, ein aufblasbares Gas-Mischsystem, einen Computer-Steuerschrank und mehr. Sie ermöglicht nahtlose Ein-Knopf-Beschichtung, Prozessspeicherung und -abruf, Alarmfunktionen, Signal- und Ventilumschaltung sowie eine umfassende Protokollierung des Prozessbetriebs.

Details und Beispiele

Merkmale

Merkmale des RF-PECVD Systems zur Hochfrequenz-Plasma-unterstützten chemischen Gasphasenabscheidung:

- Ein-Knopf-Beschichtung: Vereinfacht den Beschichtungsprozess und erleichtert die Bedienung für den Benutzer.

- Prozessspeicherung und -abruf: Ermöglicht dem Benutzer, Prozessparameter zu speichern und abzurufen, um konsistente Ergebnisse zu gewährleisten.

- Alarmfunktionen: Benachrichtigt den Benutzer bei Problemen oder Fehlern während des Beschichtungsprozesses und minimiert Ausfallzeiten.

- Signal- und Ventilumschaltung: Bietet präzise Kontrolle über den Beschichtungsprozess und ermöglicht dem Benutzer, die gewünschten Ergebnisse zu erzielen.

- Umfassende Protokollierung des Prozessbetriebs: Zeichnet alle Prozessparameter auf, was die Nachverfolgung und Analyse des Beschichtungsprozesses erleichtert.

- Vakuumkammer, Vakuumpumpensystem, Kathoden- und Anodenziele, HF-Quelle, aufblasbares Gas-Mischsystem, Computer-Steuerschrank: Gewährleistet eine stabile und kontrollierte Umgebung für den Beschichtungsprozess.

Vorteile

- Hochwertige Filmbeschichtung bei niedriger Temperatur, geeignet für temperaturempfindliche Substrate.

- Präzise Kontrolle über Filmdicke und Zusammensetzung.

- Gleichmäßige und konforme Filmbeschichtung auf komplexen Geometrien.

- Geringe Partikelkontamination und hochreine Filme.

- Skalierbarer und kostengünstiger Prozess für die Massenproduktion.

- Umweltfreundlicher Prozess mit minimaler Erzeugung gefährlicher Abfälle.

Technische Spezifikationen

Hauptausrüstungsteil

| Form der Ausrüstung |

|

| Vakuumkammer |

|

| Hauptrahmen |

|

| Wasserkühlsystem |

|

| Schaltschrank |

|

Vakuumsystem

| Endvakuum |

|

| Vakuumwiederherstellungszeit |

|

| Druckanstiegsrate |

|

| Konfiguration des Vakuumsystems |

|

| Vakuumsystemmessung |

|

| Bedienung des Vakuumsystems | Es gibt zwei wählbare Modi: manuelles Vakuum und automatisches Vakuum;

|

| Vakuumtest |

|

Heizsystem

- Heizmethode: Jod-Wolfram-Lampenheizmethode;

- Leistungsregler: digitaler Leistungsregler;

- Heiztemperatur: maximale Temperatur 200°C, Leistung 2000W/220V, steuerbare und einstellbare Anzeige, ±2°C Regelung;

- Anschlussmethode: Schnelleinschieben und schnelles Herausnehmen, Metallabschirmhaube gegen Verschmutzung und isolierte Stromquelle zur Gewährleistung der Personensicherheit.

HF-Hochfrequenzstromversorgung

- Frequenz: HF-Frequenz 13,56 MHz;

- Leistung: 0-2000 W kontinuierlich einstellbar;

- Funktion: vollautomatische Anpassung der Impedanzanpassung, vollautomatische Einstellung, um die Reflexionsfunktion sehr niedrig zu halten, interne Reflexion innerhalb von 0,5 %, mit manueller und automatischer Umschaltfunktion;

- Anzeige: mit Bias-Spannung, CT-Kondensatorposition, RT-Kondensatorposition, eingestellter Leistung, Anzeige der Reflexionsfunktion, mit Kommunikationsfunktion, Kommunikation mit Touchscreen, Einstellung und Anzeige von Parametern in der Konfigurationssoftware, Abstimmungsleitungsanzeige usw.

Kathoden-Anoden-Target

- Anodentarget: Eine Kupferscheibe von Ø300 mm wird als Kathodentarget verwendet, die Temperatur ist im Betrieb niedrig, und es wird kein Kühlwasser benötigt;

- Kathodentarget: Ø200 mm Kupfer-Wasserkühlkathodentarget, die Temperatur ist im Betrieb hoch, und das Innere wird mit Wasser gekühlt, um eine konstante Temperatur während des Betriebs zu gewährleisten, der maximale Abstand zwischen Anoden- und Kathodentarget beträgt 100-250 mm.

Aufblassteuerung

- Durchflussmesser: Ein britischer Vierwege-Durchflussmesser wird verwendet, der Durchfluss beträgt 0-200 SCCM, mit Druckanzeige, Kommunikations-Einstellungsparametern und Gasart kann eingestellt werden;

- Absperrventil: Qixing Huachuang DJ2C-VUG6 Absperrventil, arbeitet mit dem Durchflussmesser, mischt das Gas, füllt es durch die ringförmige Aufblasvorrichtung in die Kammer und strömt gleichmäßig über die Targetoberfläche;

- Vorgelagerte Gasflasche: Hauptsächlich eine Spülwechselflasche, die flüssiges C4H10 verdampft und dann in die vorgelagerte Pipeline des Durchflussmessers eintritt. Die Gasflasche verfügt über ein DSP-Instrument mit digitaler Druckanzeige, das Alarme bei Überdruck und Unterdruck ausgibt;

- Mischgas-Pufferflasche: Die Pufferflasche mischt vier Gase in der hinteren Stufe. Nach dem Mischen wird sie aus der Pufferflasche nach unten in die Kammer und nach oben ausgegeben, und einer davon kann unabhängig geschlossen werden;

- Aufblasvorrichtung: die gleichmäßige Gasleitung am Auslass des Gasstromkreises des Kammerkörpers, die gleichmäßig auf die Targetoberfläche geladen wird, um eine gleichmäßige Beschichtung zu erzielen.

Steuerungssystem

- Touchscreen: TPC1570GI Touchscreen als Host-Computer + Tastatur und Maus;

- Steuersoftware: tabellarische Einstellung der Prozessparameter, Anzeige der Alarmparameter, Anzeige der Vakuumparameter und Kurvenanzeige, Einstellung und Anzeige der HF-Stromversorgung und Gleichstromversorgung, Aufzeichnung des Arbeitszustands aller Ventile und Schalter, Prozessaufzeichnungen, Alarmaufzeichnungen, Vakuumaufzeichnungsparameter, kann etwa ein halbes Jahr gespeichert werden, und der Prozessbetrieb der gesamten Ausrüstung wird in 1 Sekunde gespeichert, um die Parameter zu speichern;

- SPS: Omron SPS wird als unterer Computer verwendet, um Daten von verschiedenen Komponenten und In-Position-Schaltern zu sammeln, Ventile und verschiedene Komponenten zu steuern und dann Dateninteraktion, Anzeige und Steuerung mit der Konfigurationssoftware durchzuführen. Dies ist sicherer und zuverlässiger;

- Steuerstatus: Ein-Knopf-Beschichtung, automatisches Vakuumieren, konstantes Vakuum, automatische Heizung, automatische Mehrschicht-Prozessabscheidung, automatische Fertigstellung von Abholung und anderen Arbeiten;

- Vorteile des Touchscreens: Die Touchscreen-Steuerungssoftware kann nicht geändert werden, der stabile Betrieb ist bequemer und flexibler, aber die Menge der gespeicherten Daten ist begrenzt, Parameter können direkt exportiert werden, und wenn es ein Problem mit dem Prozess gibt; 6. Alarm: Annahme des Ton- und Lichtalarmmodus und Aufzeichnung des Alarms in der Konfigurationsalarmparameterbibliothek. Er kann jederzeit in Zukunft abgefragt werden, und die gespeicherten Daten können jederzeit abgefragt und aufgerufen werden.

Konstantes Vakuum

- Schmetterlingsventil konstantes Vakuum: DN80 Schmetterlingsventil arbeitet mit Inficon CDG025 kapazitivem Dünnschichtmanometer zur Erzeugung eines konstanten Vakuums, Nachteil ist, dass die Ventilöffnung leicht verschmutzt und schwer zu reinigen ist;

- Ventilposition Modus: Setzen Sie den Positionssteuerungsmodus.

Wasser, Strom, Gas

- Die Haupt-Einlass- und Auslassrohre bestehen aus Edelstahl und sind mit Notfalleinlässen ausgestattet;

- Alle wassergekühlten Rohre außerhalb der Vakuumkammer verwenden Edelstahl-Schnellwechsel-Festverbindungen und Kunststoff-Hochdruckrohre (hochwertige Wasserrohre, die lange Zeit ohne Leckagen oder Brüche verwendet werden können), und die Einlass- und Auslass-Kunststoff-Hochdruckwasserrohre sollten in zwei verschiedenen Farben und entsprechend gekennzeichnet sein; Marke Airtek;

- Alle wassergekühlten Rohre innerhalb der Vakuumkammer bestehen aus hochwertigem SUS304-Material;

- Die Wasser- und Gasleitungen sind jeweils mit sicheren und zuverlässigen, hochpräzisen Anzeigeinstrumenten für Wasserdruck und Luftdruck ausgestattet.

- Ausgestattet mit einem 8P-Kühler für den Wasserdurchfluss der Kohlenstofffilmmaschine.

- Ausgestattet mit einem Satz 6KW-Warmwasserbereiter, wenn die Tür geöffnet wird, fließt heißes Wasser durch den Raum.

Sicherheitsanforderungen

- Die Maschine ist mit einer Alarmvorrichtung ausgestattet;

- Wenn der Wasser- oder Luftdruck nicht den spezifizierten Durchfluss erreicht, sind alle Vakuumpumpen und Ventile geschützt und können nicht gestartet werden, und es ertönt ein Alarmton und ein rotes Signallicht;

- Wenn die Maschine im normalen Arbeitsprozess ist und der Wasser- oder Luftdruck plötzlich unzureichend ist, werden alle Ventile automatisch geschlossen, und es ertönt ein Alarmton und ein rotes Signallicht;

- Wenn das Betriebssystem abnormal ist (Hochspannung, Ionenquelle, Steuerungssystem), ertönt ein Alarmton und ein rotes Signallicht;

- Die Hochspannung ist eingeschaltet und es gibt eine Schutzalarmvorrichtung.

Anforderungen an die Arbeitsumgebung

- Umgebungstemperatur: 10–35℃;

- Relative Luftfeuchtigkeit: nicht mehr als 80 %;

- Die Umgebung um die Ausrüstung ist sauber und die Luft ist rein. Es darf kein Staub oder Gas vorhanden sein, das Korrosion an elektrischen Geräten und anderen Metalloberflächen verursachen oder eine elektrische Leitfähigkeit zwischen Metallen bewirken kann.

Anforderungen an die Stromversorgung der Ausrüstung

- Wasserquelle: industrielles weiches Wasser, Wasserdruck 0,2–0,3 MPa, Wasservolumen ~ 60 l/min, Wassertemperatur ≤ 25 °C; Wasserrohranschluss 1,5 Zoll;

- Luftquelle: Luftdruck 0,6 MPa;

- Stromversorgung: Dreiphasen-Fünfleitersystem 380 V, 50 Hz, Spannungsfluktuationsbereich: Leitungsspannung 342–399 V, Phasenspannung 198–231 V; Frequenzfluktuationsbereich: 49–51 Hz; Stromverbrauch der Ausrüstung: ~ 16 KW; Erdungswiderstand ≤ 1 Ω;

- Hebenanforderungen: selbst mitgebrachter 3-Tonnen-Kran, Hubtor nicht weniger als 2000 x 2200 mm

Warnungen

Die Sicherheit des Bedieners steht an erster Stelle! Bitte bedienen Sie das Gerät mit Vorsicht. Das Arbeiten mit brennbaren, explosiven oder giftigen Gasen ist sehr gefährlich. Der Bediener muss alle erforderlichen Vorsichtsmaßnahmen treffen, bevor er das Gerät in Betrieb nimmt. Das Arbeiten mit Überdruck in den Reaktoren oder Kammern ist gefährlich. Der Bediener muss die Sicherheitsvorschriften strikt einhalten. Besondere Vorsicht ist auch beim Umgang mit luftreaktiven Materialien geboten, insbesondere unter Vakuum. Durch ein Leck kann Luft in das Gerät eindringen und eine heftige Reaktion hervorrufen.

Für Sie entworfen

KinTek bietet umfassenden, maßgeschneiderten Service und Ausrüstung für Kunden auf der ganzen Welt. Unsere spezialisierte Teamarbeit und unsere erfahrenen Ingenieure sind in der Lage, die kundenspezifischen Hardware- und Software-Ausrüstungsanforderungen zu erfüllen und unseren Kunden beim Aufbau der exklusiven und personalisierten Ausrüstung und Lösung zu helfen!

Bitte senden Sie uns Ihre Ideen, unsere Ingenieure sind jetzt für Sie bereit!

Vertraut von Branchenführern

FAQ

Was Ist Die PECVD-Methode?

Wofür Wird PECVD Verwendet?

Was Sind Die Vorteile Von PECVD?

Was Ist Der Unterschied Zwischen ALD Und PECVD?

Was Ist Der Unterschied Zwischen PECVD Und Sputtern?

4.7 / 5

RF PECVD System Radio Frequency Plasma-Enhanced Chemical Vapor Deposition is a great tool for depositing high-quality thin films. We've been using it for several months now and have been very happy with the results.

4.8 / 5

RF PECVD System Radio Frequency Plasma-Enhanced Chemical Vapor Deposition has been a lifesaver in our lab. It's allowed us to produce high-quality thin films quickly and easily.

4.9 / 5

We are very satisfied with the RF PECVD System Radio Frequency Plasma-Enhanced Chemical Vapor Deposition. It's a well-built system that produces high-quality results. The customer service is also excellent.

5.0 / 5

RF PECVD System Radio Frequency Plasma-Enhanced Chemical Vapor Deposition is a game-changer for our research. It's allowed us to explore new possibilities that we never thought possible.

4.7 / 5

We've been using RF PECVD System Radio Frequency Plasma-Enhanced Chemical Vapor Deposition for a few months now and have been very impressed with its performance. It's a powerful tool that has helped us to achieve great results.

4.8 / 5

RF PECVD System Radio Frequency Plasma-Enhanced Chemical Vapor Deposition is a great investment for any lab. It's easy to use and produces high-quality results. I highly recommend it.

4.9 / 5

We're very happy with our RF PECVD System Radio Frequency Plasma-Enhanced Chemical Vapor Deposition. It's a reliable system that has helped us to improve our research.

5.0 / 5

RF PECVD System Radio Frequency Plasma-Enhanced Chemical Vapor Deposition is a top-of-the-line system. It's a must-have for any lab that wants to stay ahead of the curve.

4.7 / 5

We've been using RF PECVD System Radio Frequency Plasma-Enhanced Chemical Vapor Deposition for a few years now and have been very happy with it. It's a versatile system that can be used for a variety of applications.

4.8 / 5

RF PECVD System Radio Frequency Plasma-Enhanced Chemical Vapor Deposition is a great value for the money. It's a powerful system that can be used for a variety of applications.

4.9 / 5

We're very satisfied with the RF PECVD System Radio Frequency Plasma-Enhanced Chemical Vapor Deposition. It's a well-built system that produces high-quality results. The customer service is also excellent.

5.0 / 5

RF PECVD System Radio Frequency Plasma-Enhanced Chemical Vapor Deposition is a game-changer for our research. It's allowed us to explore new possibilities that we never thought possible.

4.7 / 5

We've been using RF PECVD System Radio Frequency Plasma-Enhanced Chemical Vapor Deposition for a few months now and have been very impressed with its performance. It's a powerful tool that has helped us to achieve great results.

4.8 / 5

RF PECVD System Radio Frequency Plasma-Enhanced Chemical Vapor Deposition is a great investment for any lab. It's easy to use and produces high-quality results. I highly recommend it.

4.9 / 5

We're very happy with our RF PECVD System Radio Frequency Plasma-Enhanced Chemical Vapor Deposition. It's a reliable system that has helped us to improve our research.

5.0 / 5

RF PECVD System Radio Frequency Plasma-Enhanced Chemical Vapor Deposition is a top-of-the-line system. It's a must-have for any lab that wants to stay ahead of the curve.

4.7 / 5

We've been using RF PECVD System Radio Frequency Plasma-Enhanced Chemical Vapor Deposition for a few years now and have been very happy with it. It's a versatile system that can be used for a variety of applications.

4.8 / 5

RF PECVD System Radio Frequency Plasma-Enhanced Chemical Vapor Deposition is a great value for the money. It's a powerful system that can be used for a variety of applications.

4.9 / 5

We're very satisfied with the RF PECVD System Radio Frequency Plasma-Enhanced Chemical Vapor Deposition. It's a well-built system that produces high-quality results. The customer service is also excellent.

Produktdatenblatt

RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Fordern Sie ein Angebot an

Unser professionelles Team wird Ihnen innerhalb eines Werktages antworten. Sie können uns gerne kontaktieren!

Ähnliche Produkte

Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

KT-PE12 Schiebe-PECVD-System: Großer Leistungsbereich, programmierbare Temperaturregelung, schnelles Aufheizen/Abkühlen mit Schiebesystem, MFC-Massendurchflussregelung & Vakuumpumpe.

915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

915MHz MPCVD Diamantmaschine und ihr mehrkristallines effektives Wachstum, die maximale Fläche kann 8 Zoll erreichen, die maximale effektive Wachstumsfläche von Einkristallen kann 5 Zoll erreichen. Diese Ausrüstung wird hauptsächlich für die Herstellung von großflächigen polykristallinen Diamantfilmen, das Wachstum von langen Einkristalldiamanten, das Tieftemperaturwachstum von hochwertigem Graphen und anderen Materialien verwendet, die Energie aus Mikrowellenplasma für das Wachstum benötigen.

Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Erfahren Sie mehr über das MPCVD-Maschinensystem mit zylindrischem Resonator, die Mikrowellen-Plasma-Chemische Gasphasenabscheidungsmethode, die zum Wachstum von Diamant-Edelsteinen und -Filmen in der Schmuck- und Halbleiterindustrie verwendet wird. Entdecken Sie seine kostengünstigen Vorteile gegenüber traditionellen HPHT-Methoden.

Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Holen Sie sich Ihren exklusiven CVD-Ofen mit dem kundenspezifischen vielseitigen Ofen KT-CTF16. Anpassbare Schiebe-, Dreh- und Kippfunktionen für präzise Reaktionen. Jetzt bestellen!

Glassy Carbon Sheet RVC für elektrochemische Experimente

Entdecken Sie unsere Glassy Carbon Sheet - RVC. Dieses hochwertige Material ist perfekt für Ihre Experimente und wird Ihre Forschung auf die nächste Stufe heben.

Funkenplasmagesinterter Ofen SPS-Ofen

Entdecken Sie die Vorteile von Funkenplasmagesinterten Öfen für die schnelle Materialaufbereitung bei niedrigen Temperaturen. Gleichmäßige Erwärmung, geringe Kosten & umweltfreundlich.

Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

Verdampfungsschiffchen werden in thermischen Verdampfungssystemen verwendet und eignen sich zum Abscheiden verschiedener Metalle, Legierungen und Materialien. Verdampfungsschiffchen sind in verschiedenen Stärken von Wolfram, Tantal und Molybdän erhältlich, um die Kompatibilität mit einer Vielzahl von Stromquellen zu gewährleisten. Als Behälter wird es für die Vakuumverdampfung von Materialien verwendet. Sie können für die Dünnschichtabscheidung verschiedener Materialien verwendet oder für Techniken wie die Elektronenstrahlherstellung ausgelegt werden.

VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Ein Wasserstoffperoxid-Raumsterilisator ist ein Gerät, das verdampftes Wasserstoffperoxid zur Dekontamination geschlossener Räume verwendet. Es tötet Mikroorganismen ab, indem es deren Zellbestandteile und genetisches Material schädigt.

Nicht verzehrender Vakuumlichtbogen-Induktionsofen

Entdecken Sie die Vorteile des nicht verzehrenden Vakuumlichtbogenofens mit Elektroden mit hohem Schmelzpunkt. Klein, einfach zu bedienen und umweltfreundlich. Ideal für die Laborforschung an hochschmelzenden Metallen und Karbiden.

1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Entdecken Sie unseren KT-12A Pro Kontrollierte Atmosphäre Ofen – Hochpräzise, robuste Vakuumkammer, vielseitiger Smart-Touchscreen-Controller und hervorragende Temperatur gleichmäßigkeit bis zu 1200 °C. Ideal für Labor- und Industrieanwendungen.

Labor-Infrarot-Pressform

Entnehmen Sie Proben einfach aus unserer Labor-Infrarot-Pressform für genaue Tests. Ideal für die Forschung zur Probenvorbereitung von Batterien, Zement, Keramik und anderen Materialien. Kundenspezifische Größen erhältlich.

XRF & KBR Stahlring Labor Pulver Pellet Pressform für FTIR

Produzieren Sie perfekte XRF-Proben mit unserer Stahlring-Labor-Pulver-Pellet-Pressform. Schnelle Tablettiergeschwindigkeit und anpassbare Größen für präzises Formen jedes Mal.

Metall-Scheibenelektrode Elektrochemische Elektrode

Verbessern Sie Ihre Experimente mit unserer Metall-Scheibenelektrode. Hochwertig, säure- und alkalibeständig und an Ihre spezifischen Bedürfnisse anpassbar. Entdecken Sie noch heute unsere vollständigen Modelle.

Elektrochemische Elektrode aus Glaskohlenstoff

Verbessern Sie Ihre Experimente mit unserer Glaskohlenstoffelektrode. Sicher, langlebig und an Ihre spezifischen Bedürfnisse anpassbar. Entdecken Sie noch heute unsere vollständigen Modelle.

Optische Elektrolysezelle mit Seitenfenster

Erleben Sie zuverlässige und effiziente elektrochemische Experimente mit einer optischen Elektrolysezelle mit Seitenfenster. Diese Zelle zeichnet sich durch Korrosionsbeständigkeit und vollständige Spezifikationen aus, ist anpassbar und langlebig.

Schmalbandpassfilter für Präzisionsanwendungen

Ein Schmalbandpassfilter ist ein fachmännisch konstruierter optischer Filter, der speziell dafür entwickelt wurde, einen schmalen Wellenlängenbereich zu isolieren und gleichzeitig alle anderen Wellenlängen des Lichts effektiv zu blockieren.

Ähnliche Artikel

PECVD verstehen: Ein Leitfaden zur plasmaunterstützten chemischen Gasphasenabscheidung

PECVD ist eine nützliche Technik zur Herstellung dünner Filmbeschichtungen, da sie die Abscheidung einer Vielzahl von Materialien, einschließlich Oxiden, Nitriden und Karbiden, ermöglicht.

Plasmaunterstützte chemische Gasphasenabscheidung (PECVD): Ein umfassender Leitfaden

Erfahren Sie alles, was Sie über die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) wissen müssen, eine in der Halbleiterindustrie verwendete Technik zur Abscheidung dünner Schichten. Erforschen Sie die Prinzipien, Anwendungen und Vorteile dieser Technik.

So erzielen Sie mit MPCVD einen hochwertigen einkristallinen Diamanten

Die chemische Gasphasenabscheidung mit Mikrowellenplasma (MPCVD) ist eine beliebte Technik zur Herstellung hochwertiger einkristalliner Diamanten.

Die Rolle von Plasma in PECVD-Beschichtungen

PECVD (Plasma Enhanced Chemical Vapour Deposition) ist eine Art Dünnschichtabscheidungsverfahren, das häufig zur Herstellung von Beschichtungen auf verschiedenen Substraten eingesetzt wird. Bei diesem Verfahren werden mithilfe eines Plasmas dünne Filme aus verschiedenen Materialien auf einem Substrat abgeschieden.

Eine Einführung in die chemische Gasphasenabscheidung (CVD)

Bei der chemischen Gasphasenabscheidung (CVD) handelt es sich um ein Beschichtungsverfahren, bei dem gasförmige Reaktanten verwendet werden, um dünne Filme und Beschichtungen von hoher Qualität herzustellen.

Eine Schritt-für-Schritt-Anleitung zum PECVD-Prozess

PECVD ist eine Art chemisches Gasphasenabscheidungsverfahren, bei dem Plasma verwendet wird, um die chemischen Reaktionen zwischen den Gasphasenvorläufern und dem Substrat zu verstärken.

Vorteile und Nachteile der chemischen Gasphasenabscheidung (CVD)

Die chemische Gasphasenabscheidung (CVD) ist ein vielseitiges Verfahren zur Abscheidung von Dünnschichten, das in verschiedenen Branchen weit verbreitet ist. Erfahren Sie mehr über ihre Vor- und Nachteile und mögliche neue Anwendungen.

Warum PECVD für die Herstellung mikroelektronischer Geräte unerlässlich ist

PECVD (Plasma-Enhanced Chemical Vapour Deposition) ist eine beliebte Technik zur Dünnschichtabscheidung, die bei der Herstellung mikroelektronischer Geräte eingesetzt wird.

Vergleich der Leistung von PECVD und HPCVD in Beschichtungsanwendungen

Obwohl sowohl PECVD als auch HFCVD für Beschichtungsanwendungen verwendet werden, unterscheiden sie sich hinsichtlich der Abscheidungsmethoden, der Leistung und der Eignung für bestimmte Anwendungen.

Schlüsselmaterialien für erfolgreiche CVD-Prozesse

Der Erfolg von CVD-Prozessen hängt von der Verfügbarkeit und Qualität der während des Prozesses verwendeten Vorläufer ab.

Ein umfassender Leitfaden zur Wartung von PECVD-Geräten

Die ordnungsgemäße Wartung von PECVD-Geräten ist entscheidend, um deren optimale Leistung, Langlebigkeit und Sicherheit zu gewährleisten.

Die PECVD-Methode verstehen

PECVD ist ein plasmaunterstütztes chemisches Gasphasenabscheidungsverfahren, das häufig bei der Herstellung dünner Schichten für verschiedene Anwendungen eingesetzt wird.