Im Kern ist Sputtern ein physikalischer Gasphasenabscheidungsprozess (PVD), der wie ein Sandstrahler im atomaren Maßstab funktioniert. In einem Hochvakuum werden energiereiche Ionen eines Edelgases (typischerweise Argon) beschleunigt, um ein Quellmaterial, das sogenannte Target, zu bombardieren. Diese hochenergetische Kollision schlägt Atome physisch aus dem Target heraus, oder "sputtert" sie, welche dann auf ein Substrat wandern und sich dort ablagern, wodurch eine außergewöhnlich gleichmäßige und präzise Dünnschicht entsteht.

Sputtern ist nicht nur eine einfache Kollision, sondern ein hochkontrollierter Transferprozess im atomaren Maßstab. Durch den Einsatz energiereicher Gas-Ionen, um Atome physisch aus einem Quellmaterial herauszuschlagen, ermöglicht es die Erzeugung ultradünner Schichten mit präzise entwickelten Eigenschaften auf einer separaten Oberfläche.

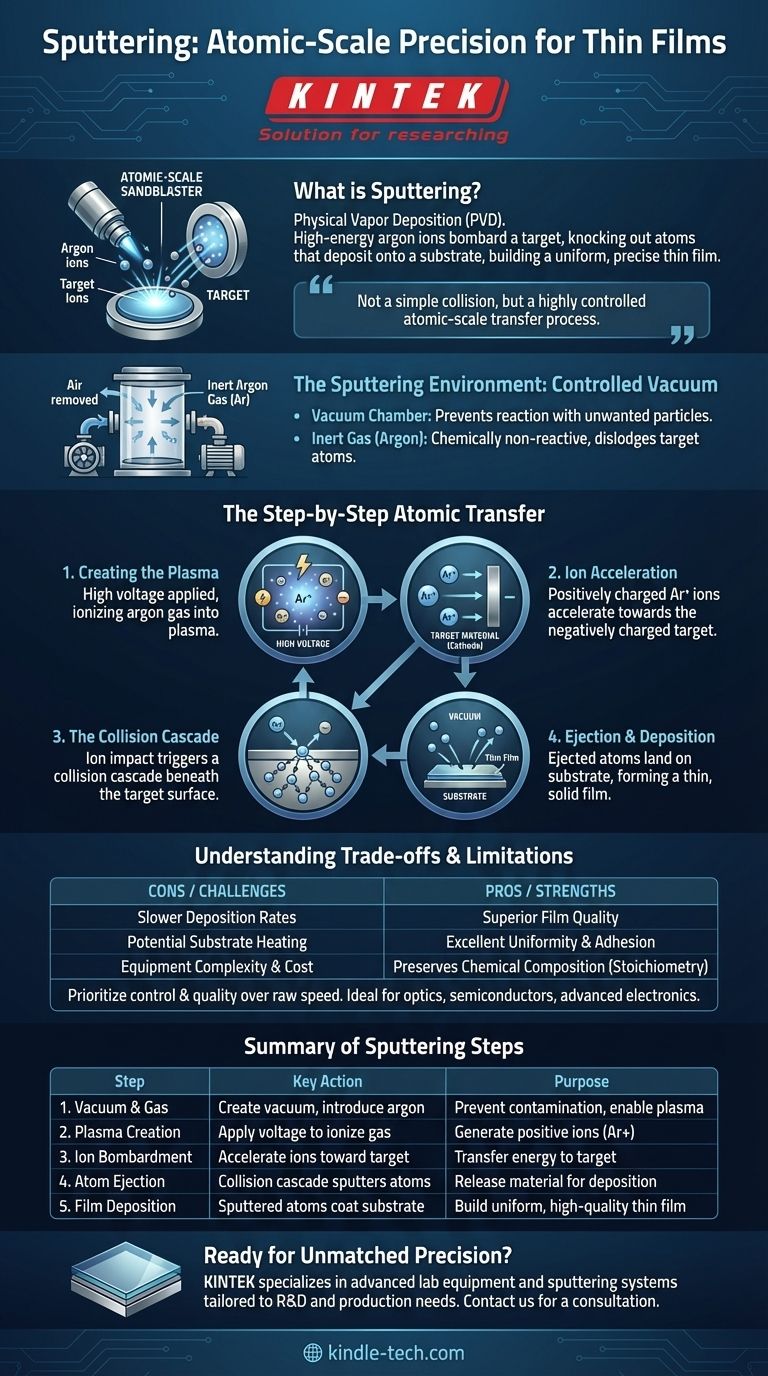

Die Sputter-Umgebung: Ein kontrolliertes Vakuum

Um den Sputterprozess zu verstehen, müssen wir zunächst die hochkontrollierte Umgebung verstehen, in der er stattfindet. Dies ist keine einfache chemische Reaktion; es ist ein physikalischer Prozess, der spezifische Bedingungen für seinen Erfolg erfordert.

Die Rolle der Vakuumkammer

Der gesamte Sputterprozess findet in einer Vakuumkammer statt. Luft wird abgepumpt, um Sauerstoff, Wasserdampf und andere atmosphärische Gase zu entfernen.

Dieses Vakuum ist entscheidend, da es verhindert, dass die gesputterten Atome mit unerwünschten Partikeln auf ihrem Weg vom Target zum Substrat reagieren oder von ihnen gestreut werden.

Einbringen des Edelgases

Sobald ein Vakuum hergestellt ist, wird eine kleine, kontrollierte Menge eines hochreinen Edelgases, am häufigsten Argon (Ar), eingeführt.

Argon wird verwendet, weil es chemisch nicht reaktiv ist und eine ausreichende Atommasse besitzt, um beim Aufprall Atome effektiv aus dem Targetmaterial zu lösen.

Der Schritt-für-Schritt-Atomtransfer

Nachdem die Bühne bereitet ist, kann der Kernmechanismus des Sputterns beginnen. Dies ist eine Abfolge von Ereignissen, die ein festes Targetmaterial in eine Dünnschicht auf einem Substrat umwandelt.

Schritt 1: Erzeugung des Plasmas

Eine hohe Spannung wird über die Kammer angelegt, wobei das Targetmaterial als Kathode (negative Ladung) fungiert.

Diese elektrische Energie ionisiert die Argon-Gasatome, entzieht ihnen ein Elektron und erzeugt eine Mischung aus positiv geladenen Argon-Ionen (Ar+) und freien Elektronen. Dieser energiereiche, ionisierte Gaszustand wird als Plasma bezeichnet.

Schritt 2: Ionenbeschleunigung und -beschuss

Die positiv geladenen Argon-Ionen werden nun stark angezogen und in Richtung des negativ geladenen Targetmaterials beschleunigt.

Sie gewinnen auf ihrem Weg erhebliche kinetische Energie und schlagen schließlich mit hoher Geschwindigkeit auf die Oberfläche des Targets.

Schritt 3: Die Kollisionskaskade

Ein einzelner Ionenaufprall bewirkt mehr als nur das Treffen eines Atoms. Er überträgt seinen Impuls und löst eine Kettenreaktion oder "Kollisionskaskade" unterhalb der Targetoberfläche aus.

Atome innerhalb des Targetmaterials kollidieren mit ihren Nachbarn und übertragen Energie durch das Atomgitter, ähnlich wie beim Anstoß in einem Billardspiel.

Schritt 4: Ausstoß und Abscheidung

Wenn diese Kollisionskaskade ein Atom auf der Targetoberfläche mit genügend Energie erreicht, um dessen atomare Bindungskräfte zu überwinden, wird dieses Atom aus dem Target ausgestoßen oder gesputtert.

Diese freigesetzten Atome wandern durch die Vakuumkammer und landen auf dem Substrat, wo sie abkühlen, kondensieren und sich allmählich zu einem dünnen, festen Film aufbauen.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist Sputtern keine Universallösung. Seine Wirksamkeit wird durch eine Reihe spezifischer betrieblicher Kompromisse definiert, die es für einige Anwendungen ideal und für andere weniger geeignet machen.

Langsamere Abscheideraten

Im Vergleich zu anderen PVD-Methoden wie der thermischen Verdampfung ist Sputtern im Allgemeinen ein langsamerer Prozess. Die mechanische Natur des Herausschlagens von Atomen einzeln ist weniger schnell als das Verdampfen eines Materials.

Dies macht es weniger wirtschaftlich für die Abscheidung sehr dicker Schichten oder für Anwendungen, bei denen ein hoher Durchsatz das Hauptanliegen ist.

Potenzielle Substratheizung

Die erhebliche Energie, die beim Ionenbeschuss und der Filmkondensation freigesetzt wird, kann zu einer Erwärmung des Substrats führen.

Dies kann eine Herausforderung sein, wenn wärmeempfindliche Materialien wie bestimmte Kunststoffe oder biologische Proben beschichtet werden, und kann aktive Kühlsysteme erfordern.

Komplexität und Kosten der Ausrüstung

Sputtersysteme erfordern eine Hochvakuumumgebung, ausgeklügelte Stromversorgungen und oft Magnetfelder (beim Magnetron-Sputtern), um effizient zu arbeiten.

Dies macht die anfängliche Investition in die Ausrüstung und die betriebliche Komplexität höher als bei einigen alternativen Beschichtungsverfahren.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Sputtern ist im Grunde eine Priorisierung von Kontrolle und Filmqualität gegenüber der reinen Abscheidungsgeschwindigkeit.

- Wenn Ihr Hauptaugenmerk auf Präzision und Filmqualität liegt: Sputtern bietet eine überlegene Kontrolle über Filmdichte, Gleichmäßigkeit, Haftung und Morphologie, was es ideal für Optik, Halbleiter und fortschrittliche Elektronik macht.

- Wenn Ihr Hauptaugenmerk auf der Abscheidungsgeschwindigkeit für einfache Beschichtungen liegt: Andere Methoden wie die thermische Verdampfung könnten für Anwendungen wie die grundlegende Metallisierung zeit- und kosteneffizienter sein.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Legierungen oder Verbindungen liegt: Sputtern zeichnet sich aus, weil es im Allgemeinen die chemische Zusammensetzung (Stöchiometrie) des Targetmaterials im resultierenden Film bewahrt.

Letztendlich befähigt Sie das Verständnis des Sputtermechanismus, eine Abscheidungsmethode zu wählen, die perfekt zu den erforderlichen Präzisions- und Materialeigenschaften Ihrer Anwendung passt.

Zusammenfassungstabelle:

| Sputter-Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Vakuum & Gas | Vakuum erzeugen, Argongas einleiten | Kontamination verhindern, Plasma ermöglichen |

| 2. Plasmaerzeugung | Spannung anlegen, um Argongas zu ionisieren | Positive Ionen (Ar+) erzeugen |

| 3. Ionenbeschuss | Ionen zum Target (Kathode) beschleunigen | Energie auf Targetatome übertragen |

| 4. Atomausstoß | Kollisionskaskade sputtern Targetatome | Material zur Abscheidung freisetzen |

| 5. Filmabscheidung | Gesputterte Atome wandern und beschichten Substrat | Gleichmäßige, hochwertige Dünnschicht aufbauen |

Bereit, unübertroffene Präzision in Ihren Dünnschichtanwendungen zu erreichen?

Sputtern ist der Goldstandard für die Herstellung von Hochleistungsbeschichtungen, aber um optimale Ergebnisse zu erzielen, sind die richtige Ausrüstung und Expertise erforderlich. KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien und bietet robuste Sputtersysteme und Targets, die auf die anspruchsvollen Bedürfnisse von F&E- und Produktionslaboren zugeschnitten sind.

Ob Sie Halbleiter der nächsten Generation, Präzisionsoptiken oder fortschrittliche Sensoren entwickeln, unsere Lösungen liefern die überlegene Filmgleichmäßigkeit, Haftung und stöchiometrische Kontrolle, die für Ihren Erfolg entscheidend sind.

Lassen Sie uns besprechen, wie ein KINTEK Sputtersystem Ihre Forschung und Fertigung voranbringen kann. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

Andere fragen auch

- Was ist der Unterschied zwischen Warmpressen und SPS? Wählen Sie die richtige Sintermethode für Ihr Labor

- Was sind die verschiedenen Sinterverfahren? Wählen Sie die richtige Technik für Ihr Material und Ihre Anwendung

- Was ist der SPS-Prozess beim Spark Plasma Sintering? Ein Leitfaden zur schnellen Verdichtung bei niedriger Temperatur

- Kann Aluminium gesintert werden? Überwindung der Oxidschicht für komplexe, leichte Bauteile

- Was sind die Schritte beim Funkenerosionssintern? Schnelle, Niedertemperatur-Verdichtung erreichen