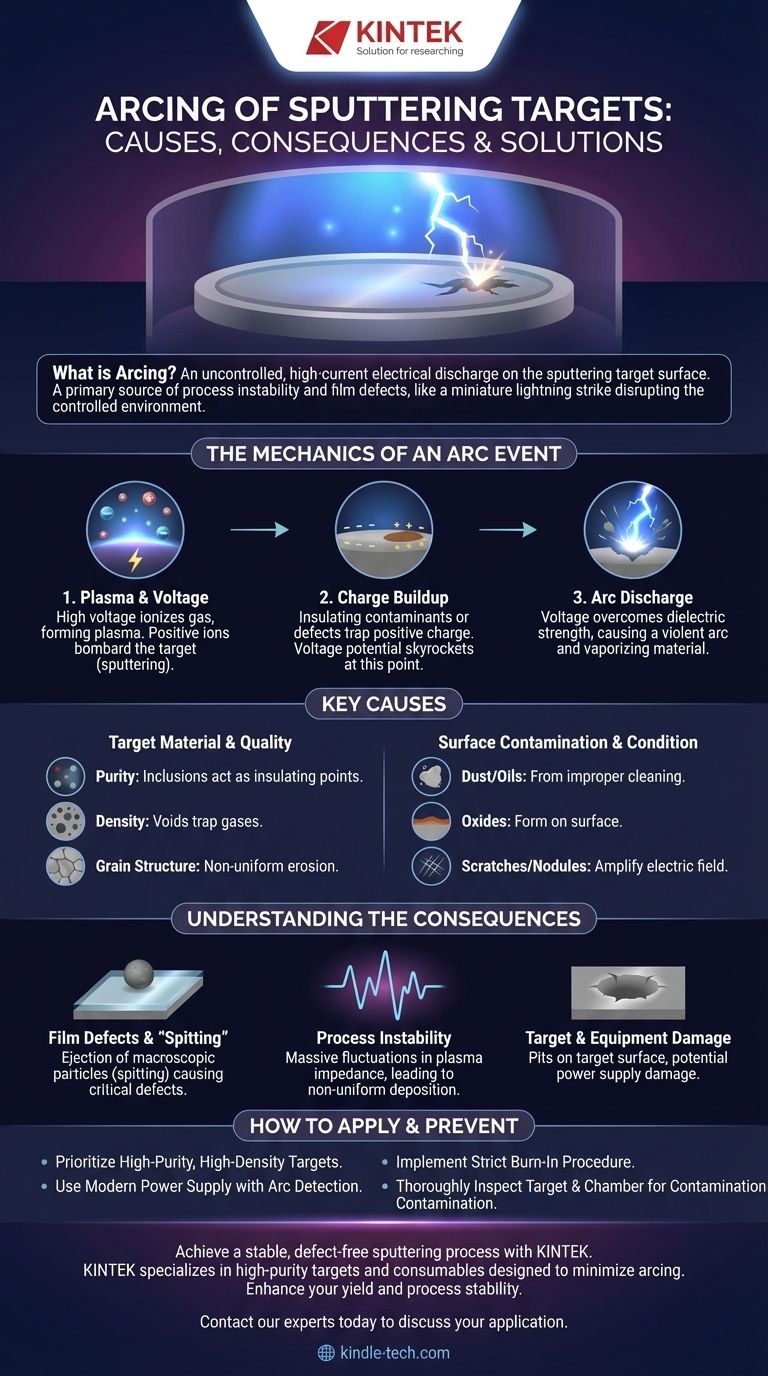

Im Kontext der Dünnschichtabscheidung ist Arcing eine unkontrollierte, hochstromige elektrische Entladung, die auf der Oberfläche eines Sputtertargets auftritt. Dieses Ereignis ist eine Hauptursache für Prozessinstabilität und Filmfehler und funktioniert wie ein Miniatur-Blitzschlag, der die präzise kontrollierte Umgebung stört, die für eine hochwertige Fertigung erforderlich ist.

Arcing ist kein zufälliges Versagen, sondern ein Symptom eines zugrunde liegenden Problems, am häufigsten der Ansammlung elektrischer Ladung auf isolierenden Verunreinigungen oder Defekten auf der Oberfläche des Targets. Das Verständnis und die Kontrolle sowohl der Materialqualität des Targets als auch der Prozessumgebung ist der definitive Weg, um es zu verhindern.

Die Mechanik eines Arc-Ereignisses

Um Arcing zu verstehen, muss man zunächst die grundlegende Sputterumgebung verstehen. Eine hohe Spannung wird an das Target in einer Vakuumkammer angelegt, die mit einem Inertgas wie Argon gefüllt ist, wodurch ein Plasma entsteht.

Die Rolle von Plasma und Spannung

Die hohe Spannung bewirkt, dass das Gas ionisiert wird und ein Plasma aus positiven Ionen und freien Elektronen bildet. Diese positiven Ionen werden durch das elektrische Feld beschleunigt und bombardieren das negativ geladene Target. Dieser Beschuss ist das „Sputtern“, das Targetmaterial ausstößt, welches sich dann als dünne Schicht auf Ihrem Substrat abscheidet.

Der Fehlerpunkt: Ladungsaufbau

Ein ideales Sputtertarget ist perfekt leitfähig, sodass die von den ankommenden Ionen gelieferte positive Ladung sofort abgeleitet werden kann. Ein Arc tritt auf, wenn ein lokalisierter Punkt auf dem Target dies nicht tun kann.

Diese Stellen sind typischerweise mikroskopisch kleine isolierende Schichten, wie Oxide, Nitride oder sogar Staubpartikel. Wenn positive Ionen diese isolierende Stelle bombardieren, sammelt sich die Ladung an, da sie keinen Abfluss hat. Das Spannungspotenzial an diesem winzigen Punkt steigt im Vergleich zur umgebenden Targetoberfläche sprunghaft an.

Die „Blitzschlag“-Entladung

Wenn die akkumulierte Spannung hoch genug wird, überwindet sie die dielektrische Festigkeit der Isolierschicht. Das Ergebnis ist eine plötzliche, heftige Stromentladung – ein Arc –, die eine kleine Menge des Targetmaterials und der Verunreinigung verdampft.

Hauptursachen für das Arcing von Sputtertargets

Arcing ist fast immer ein Zeichen dafür, dass etwas mit dem Targetmaterial oder der Prozessumgebung nicht stimmt. Die Identifizierung der Grundursache ist entscheidend für die Minderung.

Targetmaterial und Qualität

Die Qualität des Sputtertargets selbst ist der häufigste Faktor. Der anfängliche Hinweis auf hochreine und hochdichte Targets ist hier relevant, da diese Eigenschaften das Arcing direkt bekämpfen.

- Reinheit: Fremdmaterialeinschlüsse im Target können während des Sputterns freigelegt werden und als isolierende Punkte für den Ladungsaufbau wirken.

- Dichte: Targets mit geringer Dichte enthalten mikroskopische Hohlräume. Diese Hohlräume können Prozessgase einschließen oder Quellen für internes Arcing werden, was die Targetoberfläche destabilisieren kann.

- Kornstruktur: Ungleichmäßige Körner können zu ungleichmäßigen Erosionsraten führen, die Oberflächenmerkmale freilegen oder erzeugen können, die anfälliger für Arcing sind.

Oberflächenkontamination und -zustand

Selbst ein perfektes Target kann arcing, wenn seine Oberfläche beeinträchtigt ist. Verunreinigungen, die in die Vakuumkammer gelangen, können auf dem Target landen und einen Arc auslösen.

Häufige Quellen sind Staub durch unsachgemäße Kammerreinigung, Restöle oder Oxide, die sich vor Beginn des Prozesses auf der Targetoberfläche bilden. Kratzer oder Knötchen auf der Oberfläche können auch geometrische Punkte erzeugen, an denen das elektrische Feld verstärkt wird, was die Entladung fördert.

Die Folgen verstehen

Arcing ist mehr als ein momentaner Blitz; es hat spürbare, negative Auswirkungen auf Ihren Prozess und Ihr Produkt. Diese Folgen verdeutlichen, warum die Vermeidung von Arcing ein primäres Ziel bei jedem Sputtervorgang ist.

Filmfehler und „Spitting“

Die schädlichste Folge eines Arcs ist der Ausstoß makroskopischer Partikel oder „Tröpfchen“ des Targetmaterials. Dies wird oft als Spitting bezeichnet. Diese Partikel lagern sich in der wachsenden Dünnschicht ein und erzeugen kritische Defekte, die zum Ausfall von Geräten führen können, insbesondere in Halbleiter- und optischen Anwendungen.

Prozessinstabilität

Ein Arc verursacht eine massive, sofortige Schwankung der Plasmaimpedanz und -spannung. Das Netzteil muss darauf reagieren, aber das Ereignis stört dennoch die Stabilität des Plasmas, was zu ungleichmäßigen Abscheidungsraten und inkonsistenten Filmeigenschaften führt. Häufiges Arcing macht einen Prozess unzuverlässig und nicht wiederholbar.

Target- und Geräteschäden

Jeder Arc sprengt einen kleinen Krater oder eine Grube in die Oberfläche des Targets. Im Laufe der Zeit wird häufiges Arcing das Target stark aufrauen, was wiederum noch mehr Arcing fördert. In extremen Fällen kann ein sehr starker Arc sogar die Elektronik des Netzteils beschädigen.

Wie Sie dies auf Ihren Prozess anwenden können

Die Vermeidung von Arcing erfordert einen systematischen Ansatz, der sowohl das Material als auch die Prozessumgebung berücksichtigt.

- Wenn Ihr Hauptaugenmerk auf Prozessausbeute und Filmqualität liegt: Priorisieren Sie die Verwendung hochreiner, hochdichter Targets von einem seriösen Lieferanten und implementieren Sie ein strenges Target-„Einbrennverfahren“ bei geringer Leistung, um die neue Oberfläche zu reinigen und zu stabilisieren.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität und Wiederholbarkeit liegt: Investieren Sie in ein modernes Netzteil mit schneller Arc-Erkennung und -Unterdrückung, das einen Arc in Mikrosekunden löschen kann, bevor er signifikantes Spitting verursacht.

- Wenn Sie ein bestehendes Arcing-Problem beheben: Beginnen Sie mit einer gründlichen Inspektion der Targetoberfläche und der Kammer auf Verunreinigungen, bevor Sie versuchen, Prozessparameter wie Gasdruck oder Leistung anzupassen.

Letztendlich ist die Behandlung des Sputtertargets als Präzisionskomponente und nicht als einfaches Verbrauchsmaterial die Grundlage eines stabilen und fehlerfreien Abscheidungsprozesses.

Zusammenfassungstabelle:

| Aspekt | Wichtige Erkenntnis |

|---|---|

| Hauptursache | Ladungsaufbau auf isolierenden Verunreinigungen oder Defekten auf der Targetoberfläche. |

| Hauptfolge | Makroskopische Partikel („Spitting“), die in den Film eingebettet sind und Defekte verursachen. |

| Wichtige Prävention | Verwendung von hochreinen, hochdichten Targets und einer kontrollierten Prozessumgebung. |

Erzielen Sie einen stabilen, fehlerfreien Sputterprozess mit KINTEK.

Arcing muss Ihre Dünnschichtabscheidung nicht untergraben. KINTEK ist auf hochreine, hochdichte Sputtertargets und Verbrauchsmaterialien spezialisiert, die von Anfang an darauf ausgelegt sind, Arcing zu minimieren. Unsere Expertise in Laborgeräten stellt sicher, dass Sie die zuverlässige Leistung und konsistenten Ergebnisse erhalten, die Ihre Forschung oder Produktion erfordert.

Lassen Sie uns Ihnen helfen, Ihre Ausbeute und Prozessstabilität zu verbessern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte Lösung für die Anforderungen Ihres Labors zu finden.

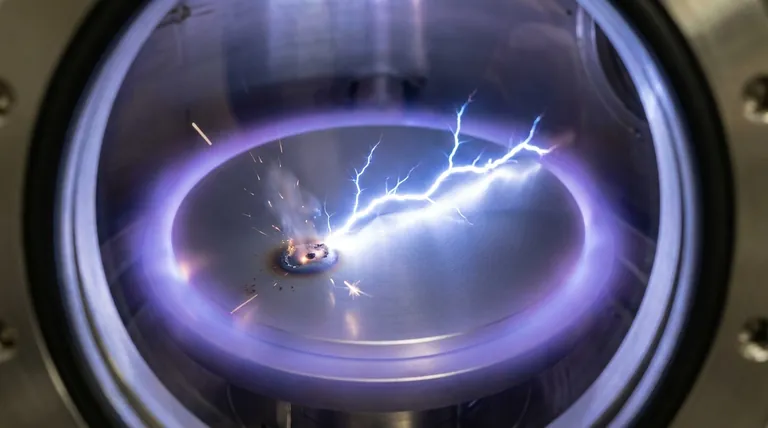

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vakuum-Kältesynthese-Kühler Indirekter Kältesynthese-Kühler

- Labor-Horizontal-Autoklav-Dampfsterilisator-Labor-Mikrocomputer-Sterilisator

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für Hohlreinigungsbehälter und Gestellträger

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur