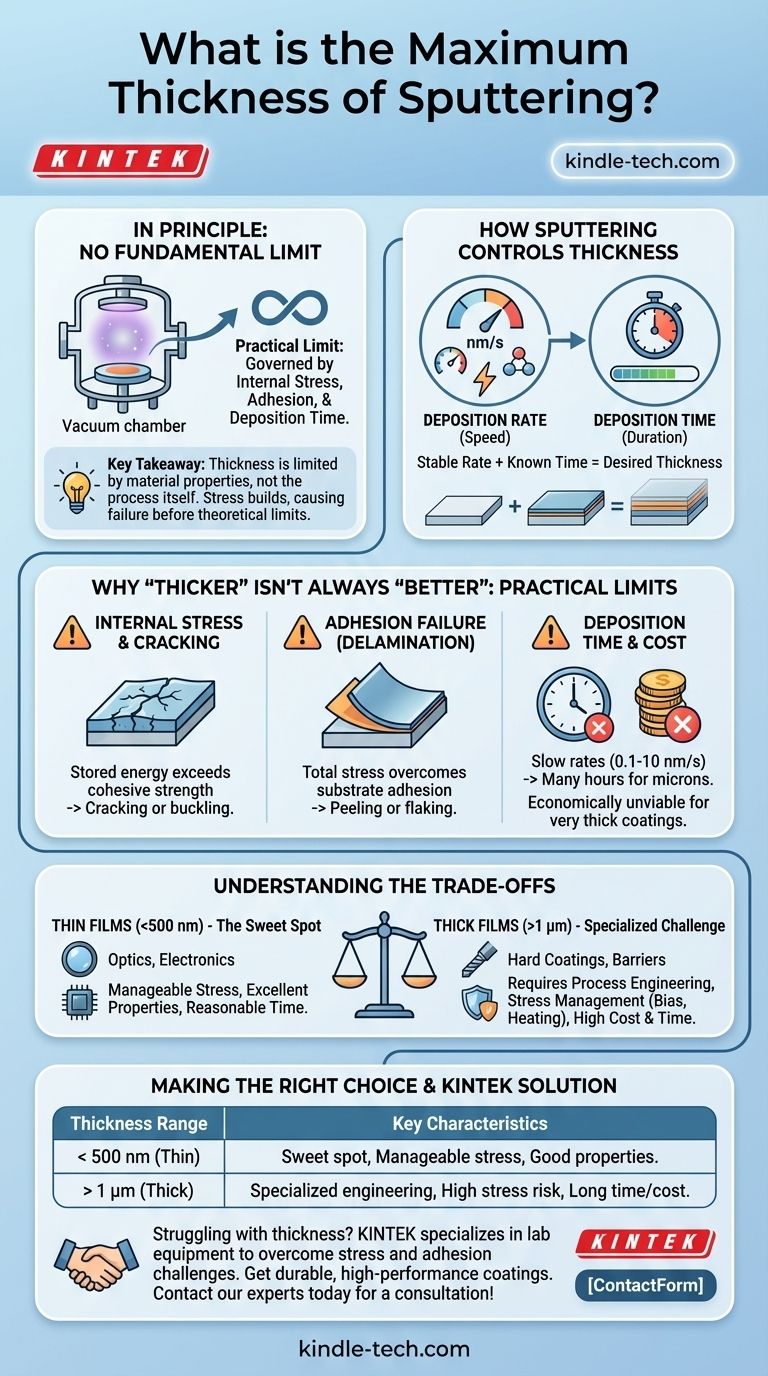

Grundsätzlich gibt es keine fundamentale Obergrenze für die Dicke eines Films, den Sie durch Sputtern erzeugen können. Die praktische maximale Dicke wird jedoch durch innere Filmspannungen, Haftung und die Depositionszeit bestimmt und liegt typischerweise zwischen einigen hundert Nanometern und mehreren Mikrometern für spezielle Anwendungen.

Die wichtigste Erkenntnis ist, dass die Sputterdicke nicht durch den Prozess selbst, sondern durch die Materialeigenschaften des abgeschiedenen Films begrenzt wird. Mit zunehmender Dicke bauen sich innere Spannungen auf, die dazu führen können, dass der Film reißt, abblättert oder sich ablöst, lange bevor eine theoretische Grenze erreicht wird.

Wie Sputtern die Filmdicke steuert

Sputtern ist im Grunde ein zeitbasierter Prozess. Sie erreichen die gewünschte Dicke, indem Sie steuern, wie lange Sie die Abscheidung bei einer bekannten, stabilen Rate durchführen.

Die Rolle der Abscheidungsrate

Die Abscheidungsrate ist die Geschwindigkeit, mit der sich das Material auf Ihrem Substrat ansammelt, oft gemessen in Angström oder Nanometern pro Sekunde. Diese Rate wird durch Faktoren wie die Sputterleistung, den Gasdruck und das spezifische gesputterte Material bestimmt.

Die Bedeutung der Depositionszeit

Sobald eine stabile Abscheidungsrate festgelegt ist, wird die Filmdicke zu einer direkten Funktion der Zeit. Um einen 50-nm-Film zu erzeugen, führen Sie den Prozess einfach für die erforderliche Dauer mit einer bekannten Rate durch. Um einen dickeren Film zu erzeugen, führen Sie ihn länger durch.

Warum „Dicker“ nicht immer „Besser“ ist: Praktische Einschränkungen

Obwohl Sie den Prozess theoretisch unbegrenzt lange laufen lassen können, werden Sie auf praktische Fehler stoßen, lange bevor Sie eine wirklich „dicke“ Beschichtung (z. B. Millimeter) abscheiden. Die bedeutendste Barriere sind die inneren Spannungen.

Innere Spannungen und Filmrisse

Nahezu alle gesputterten Filme weisen ein gewisses Maß an inneren Spannungen auf, die entweder kompressiv (drückt gegen sich selbst) oder zugfest (zieht sich auseinander) sein können. Diese Spannung akkumuliert sich, je dicker der Film wird.

Bei einer kritischen Dicke wird diese gespeicherte Energie zu groß. Die Spannung überschreitet die Kohäsionsfestigkeit des Films, was dazu führt, dass er reißt oder sich verformt, um die Energie abzubauen.

Haftungsversagen (Delamination)

Ebenso kann die Gesamtspannung im Film die Haftung am Substrat überwinden. Je dicker der Film, desto größer ist die Gesamtkraft, die ihn von der Oberfläche wegzieht.

Dies führt zur Delamination, bei der sich der Film ablöst oder abblättert. Dies ist eine der häufigsten Fehlerquellen bei dicken gesputterten Filmen.

Depositionszeit und Kosten

Die Sputterabscheidungsraten sind oft recht langsam, typischerweise im Bereich von 0,1 bis 10 Nanometern pro Sekunde.

Die Abscheidung eines Films, der mehrere Mikrometer (Tausende von Nanometern) dick ist, kann viele Stunden dauern. Dies macht den Prozess extrem langsam und wirtschaftlich nicht rentabel für Anwendungen, bei denen sehr dicke Beschichtungen schnell benötigt werden.

Die Kompromisse verstehen

Die „ideale“ Dicke ist ein Gleichgewicht zwischen der gewünschten physikalischen Eigenschaft (wie Verschleißfestigkeit) und den inhärenten Grenzen von Spannung und Zeit.

Dünne Filme (< 500 nm): Der optimale Bereich

Dieser Bereich, zu dem auch der oft empfohlene Wert von 200 nm gehört, ist der optimale Bereich für viele Anwendungen in der Optik und Elektronik.

In diesem Bereich sind die Gesamtspannungen typischerweise beherrschbar, die Filmeigenschaften sind ausgezeichnet und die Depositionszeiten sind angemessen. Der Film ist dick genug, um seine Funktion zu erfüllen, aber nicht so dick, dass er sich selbst zerstört.

Dicke Filme (> 1 µm): Die spezielle Herausforderung

Das Erreichen von gut haftenden, spannungsarmen Filmen, die dicker als ein Mikrometer sind, ist möglich, erfordert jedoch eine erhebliche Prozessentwicklung.

Dies beinhaltet oft eine sorgfältige Abstimmung des Gasdrucks, die Verwendung von Substrat-Biasing oder die Einarbeitung periodischer Wärmebehandlungen zur Spannungsbewältigung. Diese Filme sind für anspruchsvolle Anwendungen wie Hartbeschichtungen für Werkzeuge oder dicke Korrosionsbarrieren reserviert.

Die richtige Wahl für Ihr Ziel treffen

Ihre Zieldicke sollte durch Ihr Endziel und ein Verständnis der Materialbeschränkungen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf optischer oder elektronischer Leistung liegt: Zielen Sie auf den dünnsten Film ab, der Ihre Leistungsspezifikation erfüllt, da dies Spannungen und Kosten minimiert.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit oder Barriere-Schutz liegt: Dickere Filme sind wahrscheinlich notwendig, aber Sie müssen eine Prozessentwicklung einplanen, um Spannungen zu kontrollieren und eine starke Haftung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Kosten und Durchsatz liegt: Erkennen Sie, dass Sputtern für sehr dicke Filme (viele Mikrometer) nicht effizient ist; prüfen Sie, ob andere Methoden wie Galvanik oder thermisches Spritzen besser geeignet sind.

Letztendlich wird die richtige Dicke nicht durch die Grenzen der Sputteranlage, sondern durch die physikalischen Anforderungen Ihrer spezifischen Anwendung bestimmt.

Zusammenfassungstabelle:

| Dickenbereich | Wesentliche Merkmale & Überlegungen |

|---|---|

| < 500 nm (Dünne Filme) | - Optimaler Bereich für die meisten Anwendungen (Optik, Elektronik) - Handhabbare Spannungsniveaus - Ausgezeichnete Filmeigenschaften - Angemessene Depositionszeiten |

| > 1 µm (Dicke Filme) | - Erfordert spezialisierte Prozessentwicklung - Hohes Risiko von Rissen/Delamination - Erfordert Spannungsmanagement-Techniken (Bias, Heizung) - Lange Depositionszeiten, höhere Kosten |

Sie haben Schwierigkeiten, die richtige Sputterfilmdicke für Ihre Anwendung zu erreichen?

Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien spezialisiert, die Ihnen helfen, die Herausforderungen von inneren Spannungen und Haftung zu meistern. Unsere Expertise stellt sicher, dass Sie langlebige, hochleistungsfähige Beschichtungen erhalten, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind – sei es für Dünnschichtelektronik oder dicke Schutzbarrieren.

Lassen Sie uns gemeinsam Ihren Abscheidungsprozess optimieren. Kontaktieren Sie noch heute unsere Experten für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Grundlagen des Sputterns? Meistern Sie die Kunst der hochwertigen Dünnschichtabscheidung

- Was sind die 4 Wärmebehandlungsmethoden? Glühen, Härten, Abschrecken & Entspannen

- Beeinflusst Druck das Schmelzen und Sieden? Beherrschen Sie Phasenübergänge mit Druckkontrolle

- Welche Technik weist eine hervorragende Empfindlichkeit für die Elementaranalyse auf? ICP-MS ist führend bei der Ultra-Spurendetektion

- Wie viel Energie verbraucht eine Filterpresse? Der eigentliche Stromverbrauch kommt von der Speisepumpe

- Was sind die zwei Arten des Sinterns? Festkörper- vs. Flüssigphasensintern erklärt

- Welche Faktoren beeinflussen die Abkühlrate? Steuerung der Wärmeübertragung für effiziente Prozesse

- Wie lange dauert Vakuumguss? Eine detaillierte Aufschlüsselung des 7-10-tägigen Zeitplans