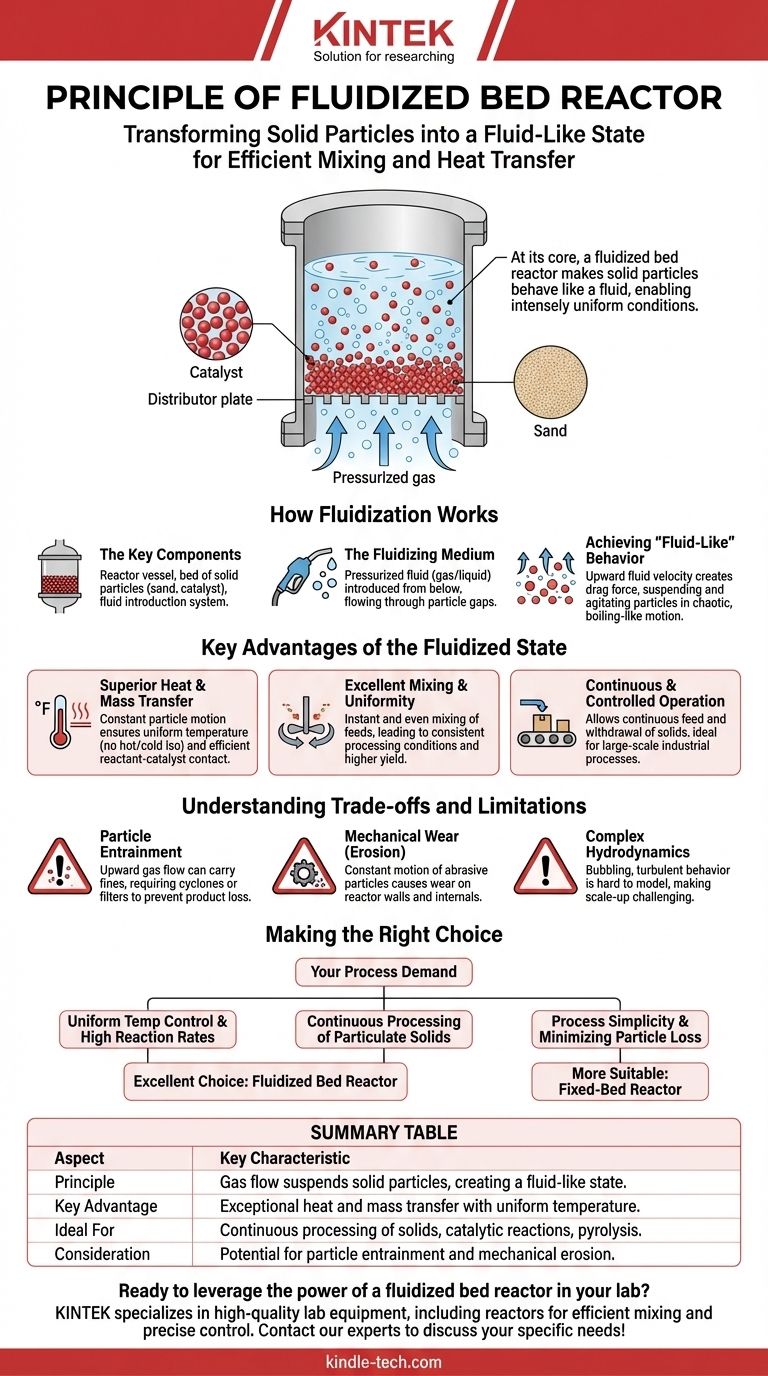

Im Kern ist ein Wirbelschichtreaktor ein Gerät, das ein Bett aus festen Partikeln dazu bringt, sich wie eine Flüssigkeit zu verhalten. Dies wird erreicht, indem ein unter Druck stehendes Fluid, typischerweise ein Gas, mit einer ausreichend hohen Geschwindigkeit von unten durch das feste Partikelmedium geleitet wird, um die Partikel in der Schwebe zu halten. Diese Suspension und Durchmischung erzeugt einen „fluidisierten“ Zustand, der eine außergewöhnlich effiziente Durchmischung und Wärmeübertragung im gesamten Reaktor ermöglicht.

Das zentrale Prinzip eines Wirbelschichtreaktors besteht nicht nur darin, Partikel in der Schwebe zu halten, sondern diesen flüssigkeitsähnlichen Zustand zu nutzen, um intensiv gleichmäßige Bedingungen zu schaffen. Diese Gleichmäßigkeit in Temperatur und Zusammensetzung ist der Schlüssel zu seiner Wirksamkeit in einer Vielzahl von chemischen und physikalischen Prozessen.

Wie die Fluidisierung funktioniert: Vom festen in den flüssigkeitsähnlichen Zustand

Um den Reaktor zu verstehen, muss man zunächst das Phänomen der Fluidisierung verstehen. Es ist ein physikalischer Prozess, der die Eigenschaften des Systems verändert.

Die Schlüsselkomponenten

Ein typischer Wirbelschichtreaktor besteht aus dem Reaktorgefäß, einem Bett aus festen Partikeln und einem System zur Zufuhr eines Fluids von unten. Die Feststoffe sind oft ein inertes Material wie Sand zur Wärmeübertragung oder ein Katalysator zur Erleichterung einer Reaktion.

Das fluidisierende Medium

Ein Gas oder eine Flüssigkeit wird durch eine Verteilerplatte am Boden des Reaktors gepumpt. Dieses Fluid strömt nach oben durch die Lücken zwischen den festen Partikeln. Häufig verwendete Gase sind Luft zur Verbrennung oder Stickstoff zur Schaffung einer inerten Atmosphäre, um unerwünschte Nebenreaktionen zu verhindern.

Erreichen des „flüssigkeitsähnlichen“ Verhaltens

Wenn die Geschwindigkeit des aufwärts strömenden Fluids zunimmt, beginnt es, eine Widerstandskraft auf die Partikel auszuüben. Wenn diese Kraft der nach unten gerichteten Schwerkraft entspricht, werden die Partikel in der Schwebe gehalten. Bei weiterer Geschwindigkeitssteigerung dehnt sich das Bett aus und die Partikel beginnen, sich chaotisch zu bewegen, stark zu blubbern und zu mischen, was einer kochenden Flüssigkeit sehr ähnlich ist.

Wesentliche Vorteile des fluidisierten Zustands

Das einzigartige Verhalten der Wirbelschicht bietet mehrere wesentliche betriebliche Vorteile gegenüber anderen Reaktortypen, wie z. B. Festbettreaktoren.

Überlegene Wärme- und Stoffübertragung

Die ständige, schnelle Bewegung der Partikel gewährleistet eine extrem gleichmäßige Temperatur im gesamten Reaktor. Dies verhindert Hot Spots oder Cold Spots, was für die Steuerung chemischer Reaktionen und die Gewährleistung einer konsistenten Produktqualität von entscheidender Bedeutung ist. Das gleiche Prinzip gilt für den Stofftransport, um sicherzustellen, dass Reaktanden effizient mit Katalysatorpartikeln in Kontakt gebracht werden.

Ausgezeichnete Durchmischung und Gleichmäßigkeit

Die intensive Durchmischung garantiert, dass jedes in den Reaktor eingebrachte Material, wie Biomasse zur Pyrolyse, nahezu augenblicklich und gleichmäßig vermischt wird. Dies führt zu konsistenten Prozessbedingungen für jedes Partikel und erhöht die Ausbeute an gewünschten Produkten wie Bioölen und Gasen.

Kontinuierlicher und gesteuerter Betrieb

Die flüssigkeitsähnliche Beschaffenheit des Bettes ermöglicht die kontinuierliche Zufuhr und Entnahme von Feststoffen, was es ideal für großtechnische industrielle Prozesse macht. Wie bei Anwendungen wie Wirbelschicht-Jetmühlen kann das System auch Partikel für die Klassifizierung und das Recycling innerhalb des Prozesses selbst transportieren.

Verständnis der Kompromisse und Einschränkungen

Obwohl diese Technologie leistungsstark ist, ist sie nicht ohne Herausforderungen. Eine objektive Bewertung erfordert das Verständnis ihrer potenziellen Nachteile.

Partikeleintrag (Mitreißen)

Der Aufwärtsstrom des Gases kann feine Partikel aus dem Reaktor mitreißen. Dies erfordert den Einsatz von nachgeschalteten Abscheideanlagen, wie Zyklonen oder Gewebefiltern, um das mitgerissene Material aufzufangen und Produktverluste oder Umweltfreisetzungen zu verhindern.

Mechanischer Verschleiß (Erosion)

Die ständige Bewegung abrasiver Partikel kann zu erheblichem Verschleiß an den internen Komponenten des Reaktors führen, wie z. B. den Wänden und Wärmeübertragungsrohren. Diese Erosion kann ein begrenzender Faktor für die Lebensdauer und den Wartungsplan des Reaktors sein.

Komplexe Hydrodynamik

Das Verhalten des blasenden, turbulenten Bettes ist komplex und kann schwierig genau zu modellieren sein. Dies macht die Maßstabsvergrößerung eines Designs von einer kleinen Pilotanlage auf eine große Industrieanlage schwieriger als bei einfacheren Reaktorkonstruktionen wie Festbett- oder Packbett-Reaktoren.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung für die Verwendung eines Wirbelschichtreaktors sollte auf den spezifischen Anforderungen Ihrer Anwendung basieren.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Temperaturkontrolle und hohen Reaktionsgeschwindigkeiten liegt: Ein Wirbelschichtreaktor ist aufgrund seiner überlegenen Wärmeübertragungs- und Mischungseigenschaften eine ausgezeichnete Wahl, die ideal für empfindliche katalytische Reaktionen ist.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen Verarbeitung von Partikel-Feststoffen liegt: Der flüssigkeitsähnliche Zustand ermöglicht die effiziente Handhabung und gleichmäßige Verarbeitung von Materialien wie Biomasse, Mineralien oder Pulvern.

- Wenn Ihr Hauptaugenmerk auf Prozessvereinfachung und Minimierung von Partikelverlusten liegt: Ein Festbettreaktor könnte besser geeignet sein, da er die Komplexität der Fluidisierungshydrodynamik und des Partikeleintrags vermeidet.

Das Verständnis dieses Grundprinzips ermöglicht es Ihnen, seine einzigartigen Vorteile für eine hoch effiziente und gleichmäßige Materialverarbeitung zu nutzen.

Zusammenfassungstabelle:

| Aspekt | Hauptmerkmal |

|---|---|

| Prinzip | Gasströmung suspendiert feste Partikel und erzeugt einen flüssigkeitsähnlichen Zustand. |

| Hauptvorteil | Außergewöhnliche Wärme- und Stoffübertragung mit gleichmäßiger Temperatur. |

| Ideal für | Kontinuierliche Verarbeitung von Feststoffen, katalytische Reaktionen, Pyrolyse. |

| Zu berücksichtigen | Potenzial für Partikeleintrag und mechanische Erosion. |

Bereit, die Kraft eines Wirbelschichtreaktors in Ihrem Labor zu nutzen? KINTEK ist spezialisiert auf hochwertige Laborgeräte, einschließlich Reaktoren, die für effiziente Mischung und präzise Temperaturkontrolle ausgelegt sind. Ob Sie katalytische Prozesse entwickeln oder die Materialsynthese optimieren, unsere Lösungen sind auf Leistung und Zuverlässigkeit ausgelegt. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Was ist Pyrolyse und wie funktioniert sie? Erschließen Sie das Potenzial der Abfall-zu-Energie-Umwandlung

- Was sind die Bedingungen für Kalzinierungsreaktionen? Beherrschung der Temperatur- und Atmosphärenkontrolle

- Wie stellt man Biokohle aus Biomasse her? Meistern Sie den Pyrolyseprozess für Boden & Kohlenstoffbindung

- Wie hoch ist die Verweilzeit bei der Mikrowellenpyrolyse? Schnelle, effiziente Biomasseumwandlung erreichen

- Was ist der Prozess der Biomassepyrolyse? Umwandlung von Biomasse in Biokohle, Bioöl und Synthesegas

- Wozu dient ein Katalysator bei der Kunststoffpyrolyse? Effizienz und Kraftstoffqualität steigern

- Warum ist der Drehrohrofen geneigt? Zur Steuerung des Materialflusses und der Reaktionszeit

- Was ist ein Durchlaufofen in der Wärmebehandlung? Erreichen Sie eine hohe Stückzahl und gleichbleibende Wärmebehandlung