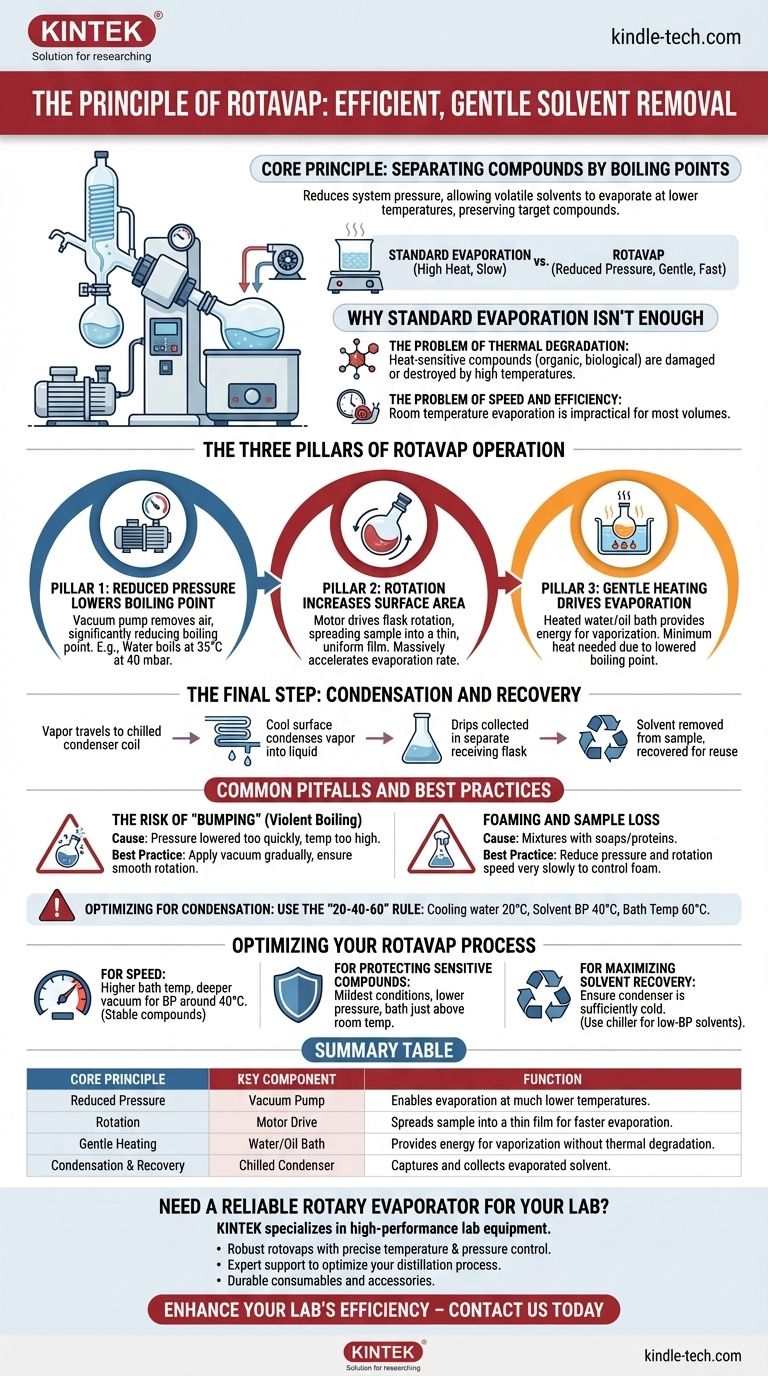

Im Kern trennt ein Rotationsverdampfer, oder Rotavap, chemische Verbindungen basierend auf ihren Siedepunkten. Dies erreicht er, indem er den Druck im System reduziert, wodurch ein flüchtiges Lösungsmittel bei einer viel niedrigeren Temperatur verdampfen kann, als es bei normalem atmosphärischem Druck der Fall wäre. Dieser schonende Verdampfungsprozess entfernt das Lösungsmittel effizient, während die Integrität der zurückbleibenden Zielverbindung erhalten bleibt.

Das zentrale Prinzip eines Rotavaps ist, dass der Siedepunkt einer Flüssigkeit sinkt, wenn der Druck darüber abnimmt. Das Gerät nutzt dieses physikalische Gesetz, indem es reduzierten Druck, sanfte Wärme und die Rotation des Kolbens kombiniert, um Lösungsmittel schnell und sicher aus einer Probe zu destillieren.

Warum Standardverdampfung nicht ausreicht

Bevor man versteht, wie ein Rotavap funktioniert, ist es entscheidend, die Probleme zu verstehen, die er im Vergleich zu einfacheren Methoden wie dem Erhitzen eines Becherglases auf einer Heizplatte löst.

Das Problem der thermischen Zersetzung

Viele organische und biologische Verbindungen sind wärmeempfindlich. Das Sieden eines Lösungsmittels bei atmosphärischem Druck erfordert oft Temperaturen, die hoch genug sind, um die gewünschte, nichtflüchtige Substanz, die Sie isolieren möchten, zu beschädigen oder vollständig zu zerstören.

Das Problem der Geschwindigkeit und Effizienz

Ein Lösungsmittel einfach bei Raumtemperatur verdampfen zu lassen, ist extrem langsam. Obwohl schonend, ist es für die in den meisten Laborabläufen verwendeten Volumina unpraktisch. Ein Rotavap wurde entwickelt, um beide grundlegenden Herausforderungen zu überwinden.

Die drei Säulen des Rotavap-Betriebs

Die Effizienz eines Rotationsverdampfers beruht auf der Synergie dreier Kernaktionen: Druckreduzierung, Vergrößerung der Oberfläche durch Rotation und Anwendung kontrollierter Wärme.

Säule 1: Reduzierter Druck senkt den Siedepunkt

Die wichtigste Komponente ist eine Vakuumpumpe, die Luft aus dem Gerät entfernt. Durch die Senkung des Drucks im System wird der Siedepunkt des Lösungsmittels erheblich reduziert.

Zum Beispiel siedet Wasser bei 100 °C (212 °F) bei Standardatmosphärendruck, aber bei einem Druck von 40 mbar bereits bei nur 35 °C (95 °F). Dies ermöglicht die Verdampfung ohne aggressive Erhitzung.

Säule 2: Rotation erhöht die Oberfläche

Der Motorantrieb dreht den Verdampfungskolben kontinuierlich. Diese Aktion verteilt die Probe zu einem dünnen, gleichmäßigen Film an der Innenwand des Kolbens.

Dies erhöht die dem Vakuum und der Wärme ausgesetzte Oberfläche der Flüssigkeit dramatisch, was die Verdampfungsrate massiv beschleunigt. Es ist dasselbe Prinzip wie bei einem nassen Handtuch, das schneller trocknet, wenn es ausgebreitet ist, als wenn es zusammengeknüllt ist.

Säule 3: Sanftes Erhitzen treibt die Verdampfung an

Der Verdampfungskolben ist teilweise in ein beheiztes Wasser- oder Ölbad eingetaucht. Dieses Bad liefert eine konstante und sanfte Energiequelle (die latente Verdampfungswärme), die benötigt wird, um das flüssige Lösungsmittel in ein Gas umzuwandeln.

Da der Siedepunkt durch das Vakuum bereits gesenkt wurde, kann diese Wärme auf ein Minimum reduziert werden, um die Probe zu schützen.

Der letzte Schritt: Kondensation und Rückgewinnung

Während das Lösungsmittel verdampft, strömt der Dampf in eine gekühlte Kondensatorspirale. Die kühle Oberfläche lässt den Dampf wieder zu einer Flüssigkeit kondensieren, die abtropft und in einem separaten Auffangkolben gesammelt wird. Dies entfernt nicht nur das Lösungsmittel aus der Probe, sondern ermöglicht auch dessen Rückgewinnung zur Wiederverwendung oder ordnungsgemäßen Entsorgung.

Häufige Fallstricke und Best Practices

Obwohl hochwirksam, erfordert der Betrieb eines Rotavaps ein Verständnis seiner potenziellen Probleme, um eine sichere und erfolgreiche Trennung zu gewährleisten.

Das Risiko des "Siedeverzugs"

Siedeverzug ist das plötzliche, heftige Sieden einer Flüssigkeit. Dies kann passieren, wenn der Druck zu schnell gesenkt oder die Temperatur zu hoch ist, wodurch Sie einen Teil Ihrer wertvollen Probe verlieren, da sie in den Kondensator spritzt.

Um dies zu verhindern, wenden Sie das Vakuum immer schrittweise an und stellen Sie sicher, dass die Kolbenrotation gleichmäßig und stabil ist, bevor Sie ihn in das Heizbad absenken.

Schäumen und Probenverlust

Einige Mischungen, insbesondere solche, die Seifen oder Proteine enthalten, neigen unter Vakuum zum Schäumen. Dieser Schaum kann leicht in den Kondensator gelangen, Ihr zurückgewonnenes Lösungsmittel kontaminieren und Probenverlust verursachen.

Wenn Ihre Probe schäumt, müssen Sie den Druck und die Rotationsgeschwindigkeit sehr langsam reduzieren, um sie unter Kontrolle zu halten.

Aufrechterhaltung des richtigen Temperaturgradienten

Für eine effiziente Kondensation ist ein Temperaturunterschied entscheidend. Eine Faustregel ist die "20-40-60"-Regel: Wenn Ihr Kühlwasser 20 °C hat, sollte der Siedepunkt des Lösungsmittels unter Vakuum etwa 40 °C betragen und das Heizbad auf etwa 60 °C eingestellt sein.

Optimierung Ihres Rotavap-Prozesses

Wie Sie Ihre Parameter einstellen, hängt ausschließlich von Ihrem Ziel ab. Es gibt keine einzelne "richtige" Einstellung; es gibt nur die beste Einstellung für Ihre spezifische Anwendung.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit liegt: Verwenden Sie eine höhere Badtemperatur und ein tieferes Vakuum, das den Siedepunkt des Lösungsmittels auf etwa 40 °C senkt. Dieser aggressive Ansatz ist für stabile Verbindungen geeignet.

- Wenn Ihr Hauptaugenmerk auf dem Schutz einer hochsensiblen Verbindung liegt: Verwenden Sie die mildesten Bedingungen, die möglich sind. Senken Sie den Druck erheblich und verwenden Sie eine Badtemperatur, die nur wenige Grad wärmer als Raumtemperatur ist.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Lösungsmittelrückgewinnung liegt: Stellen Sie sicher, dass Ihr Kondensator ausreichend kalt ist, um den gesamten Dampf aufzufangen. Für Lösungsmittel mit sehr niedrigem Siedepunkt wie Dichlormethan ist ein auf eine niedrige Temperatur eingestellter Kühler weitaus effektiver als normales Leitungswasser.

Durch das Verständnis dieser Kernprinzipien können Sie den Trennprozess sicher steuern, Ihre Probe schützen und gleichzeitig eine schnelle und effiziente Destillation erreichen.

Zusammenfassungstabelle:

| Kernprinzip | Schlüsselkomponente | Funktion |

|---|---|---|

| Reduzierter Druck senkt den Siedepunkt | Vakuumpumpe | Ermöglicht die Verdampfung bei viel niedrigeren Temperaturen |

| Rotation erhöht die Oberfläche | Motorantrieb | Verteilt die Probe zu einem dünnen Film für schnellere Verdampfung |

| Sanftes Erhitzen treibt die Verdampfung an | Wasser-/Ölbad | Liefert Energie für die Verdampfung ohne thermische Zersetzung |

| Kondensation und Rückgewinnung | Gekühlter Kondensator | Fängt verdampftes Lösungsmittel auf und sammelt es zur Wiederverwendung oder Entsorgung |

Benötigen Sie einen zuverlässigen Rotationsverdampfer für Ihr Labor?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Rotationsverdampfer, die für eine effiziente, schonende Lösungsmittelentfernung entwickelt wurden. Egal, ob Sie mit wärmeempfindlichen Verbindungen arbeiten oder die Lösungsmittelrückgewinnung maximieren müssen, unsere Lösungen gewährleisten präzise Kontrolle und zuverlässige Ergebnisse.

Wir bieten:

- Robuste Rotavaps mit präziser Temperatur- und Druckregelung.

- Kompetente Unterstützung, um Ihnen bei der Optimierung Ihres Destillationsprozesses zu helfen.

- Langlebige Verbrauchsmaterialien und Zubehör für langfristige Leistung.

Steigern Sie die Effizienz Ihres Labors und schützen Sie Ihre wertvollen Proben – kontaktieren Sie uns noch heute, um den perfekten Rotationsverdampfer für Ihre Anforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

- 30T 40T Split Automatische Beheizte Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpresse

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was ist der Zweck der Kompressionskammer in einer Vakuumpumpe? Das Herzstück der Vakuumgenerierung

- Wofür kann ich eine Vakuumpumpe verwenden? Industrielle Prozesse antreiben von der Verpackung bis zur Automatisierung

- Welche Arten von Gasen kann eine Wasserring-Vakuumpumpe fördern? Sichere Handhabung von brennbaren, kondensierbaren und verschmutzten Gasen

- Welche Vorteile bietet eine Wasserring-Vakuumpumpe? Überragende Haltbarkeit für anspruchsvolle Laborumgebungen

- Wie wird eine Umlaufwasser-Vakuumpumpe zur Aufarbeitung von Rückständen aus der Wasserstoffproduktion eingesetzt? Optimieren Sie Ihre Fest-Flüssig-Trennung