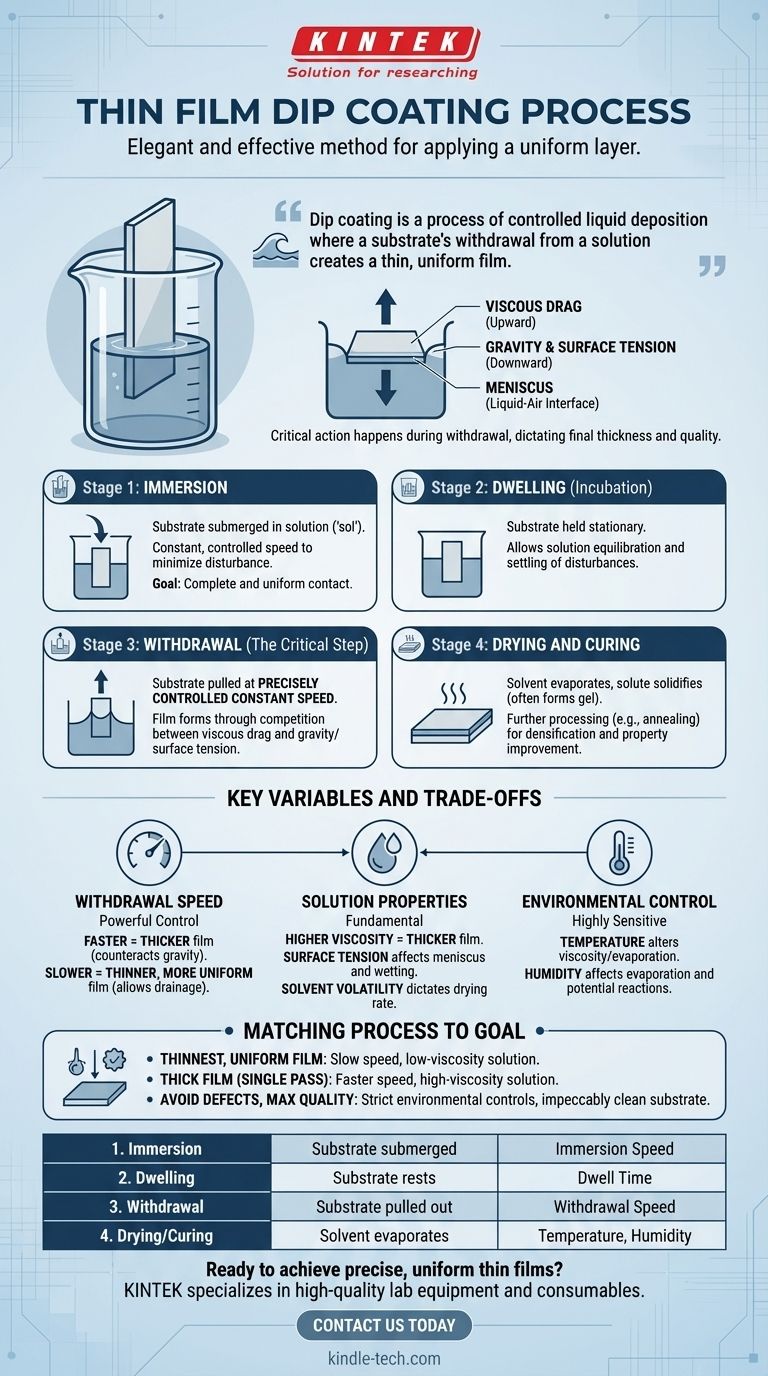

Im Kern ist der Prozess der Dünnschicht-Tauchbeschichtung eine bemerkenswert elegante und effektive Methode, um eine gleichmäßige Materialschicht auf ein Substrat aufzubringen. Er besteht aus vier Hauptphasen: Eintauchen des Substrats in eine Lösung, Verweilenlassen, Herausziehen mit konstanter Geschwindigkeit und schließlich Trocknen des resultierenden Films. Die kritische Aktion findet während des Herausziehens statt, wo ein empfindliches Gleichgewicht physikalischer Kräfte die endgültige Dicke und Qualität der Beschichtung bestimmt.

Die Tauchbeschichtung ist ein Prozess der kontrollierten Flüssigkeitsabscheidung, bei dem das Herausziehen eines Substrats aus einer Lösung einen dünnen, gleichmäßigen Film erzeugt. Die Dicke dieses Films wird hauptsächlich durch die Abzugsgeschwindigkeit und die physikalischen Eigenschaften der Flüssigkeit, wie ihre Viskosität und Oberflächenspannung, bestimmt.

Den Tauchbeschichtungsprozess entschlüsseln

Um die Tauchbeschichtung wirklich zu verstehen, müssen wir jede Phase nicht als isolierten Schritt, sondern als Teil eines kontinuierlichen physikalischen Prozesses betrachten. Der Erfolg des endgültigen Films hängt von einer präzisen Kontrolle an jedem Punkt ab.

Phase 1: Eintauchen

Der Prozess beginnt mit dem vollständigen Eintauchen des Substrats in die Beschichtungslösung, oft als "Sol" bezeichnet. Dies geschieht typischerweise mit einer konstanten, kontrollierten Geschwindigkeit, um Störungen oder Wellenbildung in der Flüssigkeit zu minimieren. Ziel ist es, sicherzustellen, dass die gesamte zu beschichtende Oberfläche vollständigen und gleichmäßigen Kontakt mit der Lösung hat.

Phase 2: Verweilen (Inkubation)

Nach dem Eintauchen wird das Substrat für eine vorher festgelegte Zeit stationär in der Lösung gehalten. Diese Verweilzeit ermöglicht es der Lösung, sich auf der Substratoberfläche zu equilibrisieren, eine vollständige Benetzung sicherzustellen und eventuelle anfängliche Störungen durch das Eintauchen abklingen zu lassen.

Phase 3: Herausziehen (Der kritische Schritt)

Dies ist die wichtigste Phase, in der der Film tatsächlich gebildet wird. Das Substrat wird mit einer präzise kontrollierten, konstanten Geschwindigkeit aus der Lösung gezogen.

Während das Substrat herausgezogen wird, haftet eine dünne Flüssigkeitsschicht an seiner Oberfläche und wird nach oben gezogen. Die Dicke dieser mitgerissenen Schicht wird durch einen Wettstreit zwischen viskosem Widerstand (der die Flüssigkeit mit dem Substrat nach oben zieht) und den Kräften der Schwerkraft und Oberflächenspannung (die die Flüssigkeit zurück ins Bad ziehen) bestimmt. Eine sichtbare Kurve, bekannt als der Meniskus, bildet sich an der Schnittstelle von Flüssigkeit, Substrat und Luft.

Phase 4: Trocknen und Aushärten

Während das Substrat herausgezogen wird, beginnt das Lösungsmittel in der anhaftenden Schicht zu verdampfen. Diese Verdampfung führt dazu, dass das gelöste Material erstarrt und oft ein Gel bildet. Dieser feste Film kann dann weiteren Prozessen unterzogen werden, wie z.B. Glühen oder Wärmebehandlung, um das Material zu verdichten, restliche organische Verbindungen zu entfernen und seine endgültigen strukturellen und chemischen Eigenschaften zu verbessern.

Die wichtigsten Variablen und Kompromisse verstehen

Die scheinbare Einfachheit der Tauchbeschichtung ist trügerisch. Die Erzielung eines hochwertigen, reproduzierbaren Films erfordert eine sorgfältige Steuerung mehrerer miteinander verbundener Variablen.

Abzugsgeschwindigkeit

Dies ist der mächtigste Kontrollparameter. Eine schnellere Abzugsgeschwindigkeit wirkt der Schwerkraft effektiver entgegen, was zu einem dickeren Film führt. Umgekehrt lässt eine langsamere Abzugsgeschwindigkeit mehr Flüssigkeit zurück ins Bad abfließen, wodurch ein dünnerer, gleichmäßigerer Film entsteht. Übermäßig hohe Geschwindigkeiten können jedoch zu Instabilität und Defekten führen.

Lösungseigenschaften

Die Viskosität und Oberflächenspannung der Beschichtungslösung sind von grundlegender Bedeutung. Eine höhere Viskosität führt zu einem dickeren mitgerissenen Film, während die Oberflächenspannung die Form des Meniskus und das Benetzungsverhalten beeinflusst. Die Flüchtigkeit des Lösungsmittels spielt ebenfalls eine entscheidende Rolle, da sie die Rate der Trocknung und Verfestigung bestimmt.

Umweltkontrolle

Der gesamte Prozess ist sehr empfindlich gegenüber der Umgebung. Änderungen der Temperatur können die Viskosität der Lösung und die Verdampfungsrate verändern. Luftfeuchtigkeit kann die Lösungsmittelverdampfung erheblich beeinflussen und potenziell unerwünschte Reaktionen hervorrufen, insbesondere bei feuchtigkeitsempfindlichen Materialien.

Den Prozess an Ihr Ziel anpassen

Ihr spezifisches Ziel bestimmt, wie Sie diese Variablen ausbalancieren.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung des dünnsten, gleichmäßigsten Films liegt: Verwenden Sie eine langsame, hochstabile Abzugsgeschwindigkeit und eine Lösung mit niedriger Viskosität.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines relativ dicken Films in einem einzigen Durchgang liegt: Verwenden Sie eine schnellere Abzugsgeschwindigkeit und eine Lösung mit höherer Viskosität.

- Wenn Ihr Hauptaugenmerk darauf liegt, Defekte zu vermeiden und die Qualität zu maximieren: Implementieren Sie strenge Umweltkontrollen für Temperatur und Luftfeuchtigkeit und stellen Sie sicher, dass das Substrat vor dem Eintauchen makellos sauber ist.

Letztendlich geht es beim Meistern der Tauchbeschichtung darum, das empfindliche Zusammenspiel der Kräfte während der Abzugsphase zu verstehen und zu kontrollieren.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Primärer Kontrollparameter |

|---|---|---|

| 1. Eintauchen | Substrat wird in Lösung getaucht | Eintauchgeschwindigkeit |

| 2. Verweilen | Substrat ruht in Lösung | Verweilzeit |

| 3. Herausziehen | Substrat wird herausgezogen | Abzugsgeschwindigkeit |

| 4. Trocknen/Aushärten | Lösungsmittel verdampft, Film verfestigt sich | Temperatur, Luftfeuchtigkeit |

Bereit, präzise, gleichmäßige Dünnschichten in Ihrem Labor zu erzielen? Der Tauchbeschichtungsprozess erfordert Kontrolle und die richtige Ausrüstung, um erfolgreich zu sein. KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien für alle Ihre Beschichtungs- und Materialverarbeitungsanforderungen. Unsere Experten helfen Ihnen gerne bei der Auswahl der perfekten Lösung für Ihre spezifische Anwendung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern und reproduzierbare, hochwertige Ergebnisse sicherstellen können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Prübsiebe und Siebmaschinen

Andere fragen auch

- Ist Pyrolyse erneuerbar oder nicht erneuerbar? Die Antwort liegt in Ihrem Ausgangsmaterial

- Wie ermöglicht ein Heißisostatisches Pressen (HIP) die Umwandlung von CVD-ZnS? Von Standard- zu Multispektralqualität

- Wie sieht die Zukunft der Biomasse aus? Eine strategische Verlagerung hin zu hochwertigen Kraftstoffen und Produkten

- Wie profitabel ist Biokohle? Erschließen Sie Einnahmen aus Abfall, Energie und Kohlenstoffzertifikaten

- Was sind die verschiedenen Arten der Ascheanalyse? Erklärung der Methoden des Trocken- und Nassveraschung

- Kann eine Hartlötverbindung wieder erwärmt werden? Ein Leitfaden für Reparatur, Demontage und Nachlötprozesse

- Warum muss ein Laborofen für die Dehydratisierung von Natriummolybdat-Vorläufern verwendet werden? Gewährleistung des Syntheseerfolgs

- Was sind die Vorteile des Sinterns? Erzielen Sie überlegene Materialeigenschaften aus Pulver