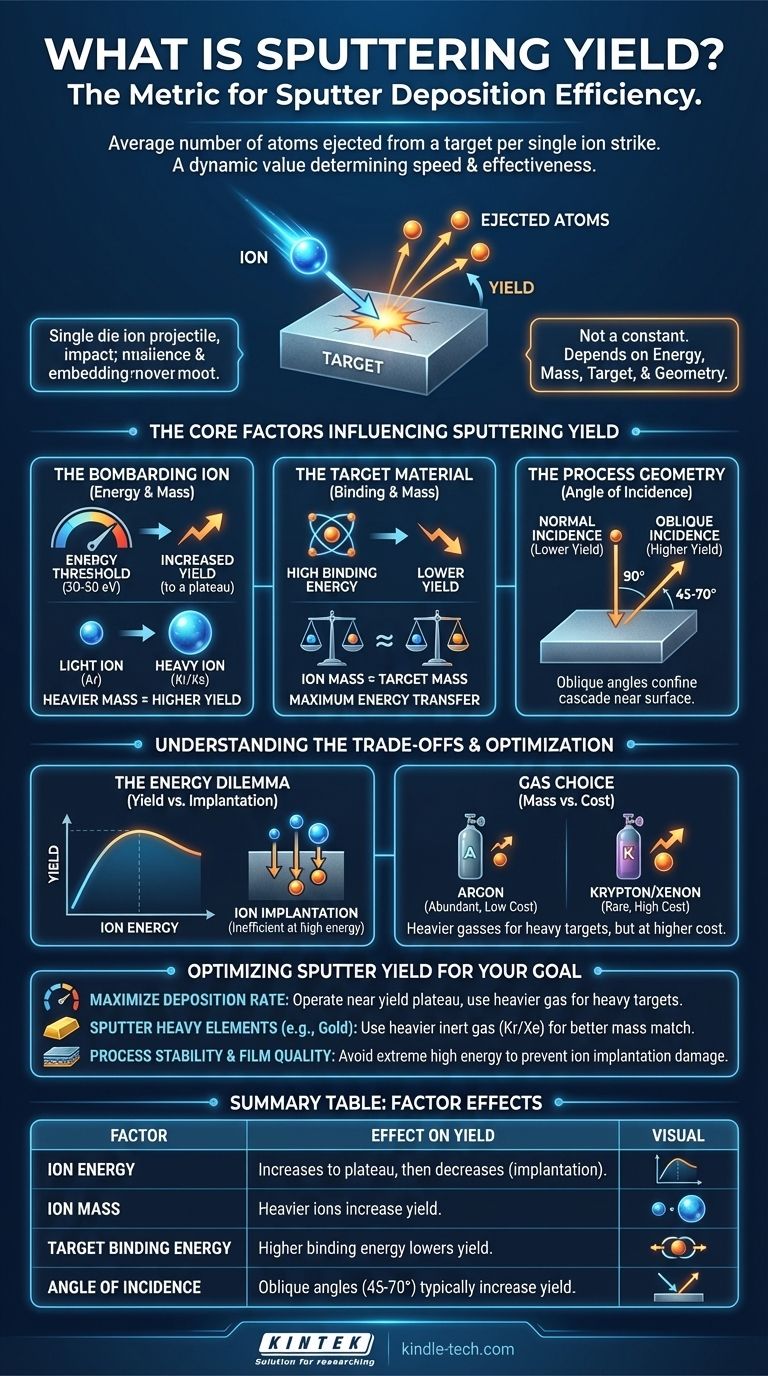

Bei jedem Sputter-Abscheidungsprozess ist die Sputter-Ausbeute die wichtigste Kennzahl für die Effizienz. Sie ist definiert als die durchschnittliche Anzahl von Atomen, die von einem Target-Material für jedes einzelne Ion, das auf dessen Oberfläche auftrifft, ausgestoßen werden. Dieser Wert ist keine Konstante; er ist ein dynamisches Ergebnis, das die Geschwindigkeit und Wirksamkeit Ihrer Abscheidung bestimmt.

Die Sputter-Ausbeute ist keine feste Eigenschaft eines Materials, sondern ein variables Ergebnis der Wechselwirkung zwischen drei Schlüsselelementen: der Energie und Masse des bombardierenden Ions, den physikalischen Eigenschaften des Target-Materials und der Geometrie der Kollision.

Die Kernfaktoren, die die Sputter-Ausbeute beeinflussen

Um einen Sputterprozess zu steuern, müssen Sie zunächst die Variablen verstehen, die seine Ausbeute bestimmen. Diese Faktoren lassen sich in die Eigenschaften des Ions, die Eigenschaften des Targets und die Bedingungen des Prozesses selbst unterteilen.

Das bombardierende Ion: Energie und Masse

Die Eigenschaften des zur Beschuss verwendeten Ions sind die primären Hebel zur Steuerung der Ausbeute. Das gängigste Sputtergas ist Argon, ein inertes Gas, das leicht ionisiert wird.

Ein Ion muss eine Mindestmenge an kinetischer Energie besitzen, um erfolgreich ein Target-Atom auszustoßen. Diese Energie-Schwelle liegt typischerweise zwischen 30 und 50 Elektronenvolt (eV).

Oberhalb dieser Schwelle nimmt die Sputter-Ausbeute im Allgemeinen mit der Ionenenergie zu. Mehr Energie ermöglicht eine kraftvollere Kollisionskaskade, wodurch mehr Atome ausgestoßen werden.

Bei sehr hohen Energien beginnt die Ausbeute jedoch zu stagnieren. Dies liegt daran, dass die energiereichen Ionen tiefer in das Target eindringen und ihre Energie unterhalb der Oberfläche abgeben, wo sie weniger effektiv bei der Ausstoßung von Oberflächenatomen sind.

Die Masse des Ions ist ebenfalls entscheidend. Ein schwereres Ion trägt mehr Impuls, und die Effizienz der Impulsübertragung während der Kollision wirkt sich direkt auf die Ausbeute aus. Die Ausbeute steigt mit zunehmender Masse des bombardierenden Ions.

Das Target-Material: Bindungsenergie und Masse

Die Beschaffenheit des Materials, das Sie sputter möchten, ist genauso wichtig wie das Ion, mit dem Sie es beschießen.

Jedes Material hat eine spezifische Oberflächenbindungsenergie, also die Energie, die erforderlich ist, um ein Atom von seiner Oberfläche zu entfernen. Materialien mit einer höheren Oberflächenbindungsenergie sind schwieriger zu sputteren und weisen daher eine geringere Sputter-Ausbeute auf.

Die Masse der Target-Atome spielt eine Rolle in der Impulsübertragungs-Gleichung. Die maximale Energieübertragung tritt auf, wenn die Masse des einfallenden Ions eng an die Masse des Target-Atoms angepasst ist.

Bei kristallinen Materialien hängt die Ausbeute auch von der Ausrichtung der Kristallachsen relativ zum Ionenstrahl ab. Ionen, die entlang offener „Kanäle“ im Kristallgitter wandern, dringen tiefer ein und erzeugen weniger Sputtern als Ionen, die auf eine dichter gepackte Kristallfläche treffen.

Die Prozessgeometrie: Einfallswinkel

Der Winkel, in dem die Ionen auf die Target-Oberfläche treffen, hat einen erheblichen Einfluss.

Bei Ionen, die senkrecht (90°) auf das Target treffen, ist die Ausbeute oft geringer als bei Ionen, die unter einem schrägen Winkel (z. B. 45–70°) auftreffen. Schräge Einschläge neigen dazu, die Kollisionskaskade näher an der Oberfläche zu konzentrieren, was die Wahrscheinlichkeit des Atom-Ausstoßes erhöht.

Bei sehr flachen Winkeln reflektieren die Ionen jedoch eher von der Oberfläche ab, was zu einem starken Abfall der Sputter-Ausbeute führt.

Die Abwägungen verstehen

Die Optimierung der Sputter-Ausbeute ist selten eine einfache Maximierung einer einzelnen Variablen. Es erfordert ein Abwägen konkurrierender Faktoren, um das gewünschte Ergebnis zu erzielen.

Das Energie-Dilemma: Ausbeute vs. Implantation

Obwohl eine höhere Energie die Ausbeute erhöht, gibt es einen Punkt der abnehmenden Erträge. Das Überschreiten des optimalen Energiebereichs kann zur Ionenimplantation führen, bei der die bombardierenden Ionen tief im Target eingebettet werden, anstatt dessen Oberfläche zu sputteren. Dies ist ineffizient und kann das Target kontaminieren.

Die Gaswahl: Masse vs. Kosten

Das Prinzip der Massenanpassung legt nahe, dass man zum Sputtern eines schweren Target-Materials (wie Gold) ein schweres Inertgas (wie Krypton oder Xenon) anstelle von Argon verwenden sollte. Dies führt zu einer viel höheren Ausbeute.

Der Kompromiss sind Kosten und Verfügbarkeit. Argon ist reichlich vorhanden und kostengünstig, während Krypton und Xenon deutlich teurer sind und daher nur für spezielle, hochwertige Anwendungen praktikabel sind.

Systemparameter: Direkte vs. Indirekte Steuerung

Faktoren wie Magnetfeldstärke und Plasma-Gasdruck sind systemseitige Steuerungen, die die Sputter-Ausbeute indirekt beeinflussen.

Ein stärkeres Magnetfeld kann das Plasma näher am Target einschließen, wodurch die Ionendichte erhöht und die Ionenenergie verändert wird. Ebenso wirkt sich die Änderung des Gasdrucks auf die mittlere freie Weglänge der Ionen aus, was die Energie und Richtung beeinflussen kann, mit der sie auf das Target treffen.

Sputter-Ausbeute für Ihr Ziel optimieren

Die „beste“ Sputter-Ausbeute ist diejenige, die mit Ihrem spezifischen Prozessziel übereinstimmt. Ihr Ansatz sollte darauf zugeschnitten sein, ob Ihre Priorität die reine Abscheidungsgeschwindigkeit, die Materialreinheit oder die Prozesskontrolle ist.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheidungsrate liegt: Arbeiten Sie bei einer Energie knapp unterhalb des Plateaus der Ausbeutekurve und ziehen Sie die Verwendung eines schwereren Sputtergases in Betracht, wenn das Target-Material ebenfalls schwer ist.

- Wenn Ihr Hauptaugenmerk auf dem Sputtern eines schweren Element-Targets liegt (z. B. Gold, Wolfram): Verwenden Sie ein schwereres Inertgas wie Krypton oder Xenon, um die Massenanpassung zu verbessern und eine höhere Ausbeute zu erzielen, als mit Argon möglich wäre.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität und Filmqualität liegt: Vermeiden Sie den Betrieb am extrem hohen Energieende der Kurve, um Ionenimplantation und mögliche Schäden am wachsenden Film durch energiereiche Partikel zu verhindern.

Die Beherrschung dieser Variablen ist der Schlüssel, um von der bloßen Durchführung eines Sputterprozesses zur tatsächlichen Entwicklung eines gewünschten Dünnschicht-Ergebnisses überzugehen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Sputter-Ausbeute |

|---|---|

| Ionenenergie | Steigt mit der Energie bis zu einem Plateau, nimmt dann aufgrund der Implantation ab. |

| Ionenmasse | Schwerere Ionen (z. B. Xe vs. Ar) erhöhen die Ausbeute, insbesondere bei schweren Targets. |

| Target-Bindungsenergie | Eine höhere Bindungsenergie senkt die Sputter-Ausbeute. |

| Einfallswinkel | Schräge Winkel (z. B. 45–70°) erhöhen typischerweise die Ausbeute im Vergleich zum normalen (90°) Auftreffen. |

Bereit, Ihren Sputterprozess zu optimieren?

Das Verständnis der Sputter-Ausbeute ist der erste Schritt zu schnelleren Abscheidungsraten, höherer Reinheit der Filme und besserer Prozesskontrolle. Die Experten von KINTEK sind darauf spezialisiert, Ihnen die richtige Laborausrüstung und Verbrauchsmaterialien zur Verfügung zu stellen, damit Sie diese Variablen beherrschen können.

Ob Sie mit schweren Elementen wie Gold arbeiten oder stabile, qualitativ hochwertige Dünnschichten benötigen, wir haben die Lösungen für die spezifischen Anforderungen Ihres Labors.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, Ihr gewünschtes Dünnschicht-Ergebnis zu entwickeln!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- 30T 40T Split Automatische Beheizte Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpresse

Andere fragen auch

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur