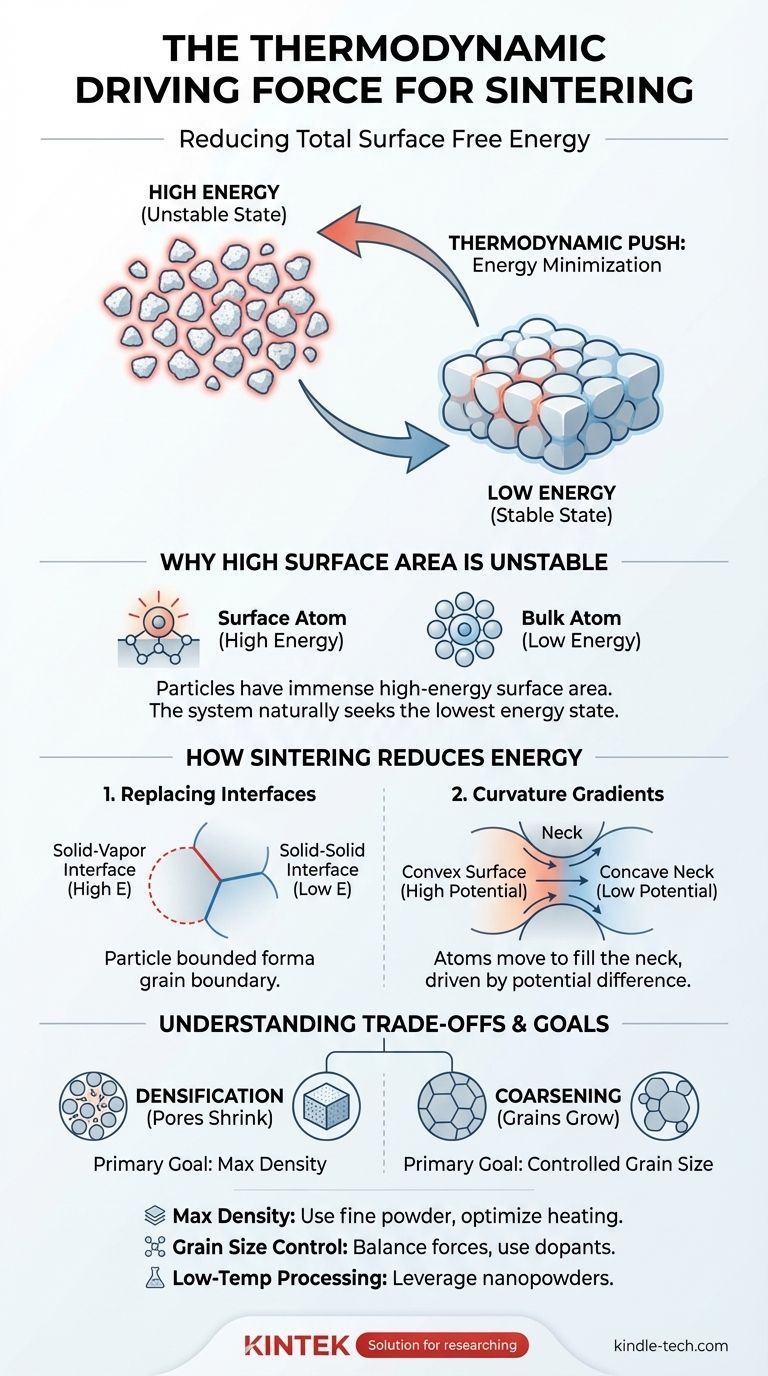

Die grundlegende thermodynamische Triebkraft des Sinterns ist die Reduzierung der gesamten freien Oberflächenenergie eines Systems. Eine Ansammlung einzelner Partikel besitzt im Vergleich zu einem einzelnen, dichten Festkörper gleicher Masse eine enorme Menge an hochenergetischer Oberfläche. Sintern ist der thermisch aktivierte Prozess, bei dem das System seine Gesamtenergie senkt, indem es diese hochenergetischen Festkörper-Dampf-Grenzflächen durch energieärmere Festkörper-Festkörper-Grenzflächen ersetzt, wodurch die Partikel miteinander verbunden werden.

Sintern ist im Grunde ein Prozess der Energieminimierung. Eine Ansammlung feiner Partikel befindet sich in einem hochenergetischen, instabilen Zustand. Das System versucht auf natürliche Weise, diese überschüssige Oberflächenenergie zu reduzieren, indem es Partikel miteinander verbindet und eine dichtere, stabilere Struktur bildet.

Warum eine große Oberfläche instabil ist

Um die Triebkraft zu verstehen, müssen wir zunächst begreifen, warum ein Pulver von Natur aus weniger stabil ist als ein fester Block.

Das Konzept der Oberflächenenergie

Atome im Inneren eines Materials sind auf allen Seiten mit ihren Nachbarn verbunden, wodurch ein stabiler, energiearmer Zustand entsteht.

Atome auf einer Oberfläche haben jedoch weniger benachbarte Atome, mit denen sie sich verbinden können. Dieser Mangel an vollständiger Bindung versetzt sie in einen höheren, ungünstigeren Energiezustand. Diese überschüssige Energie an der Oberfläche wird Oberflächenenergie oder Oberflächenspannung genannt.

Das Ziel eines Systems: Energieminimierung

Wie ein Ball, der bergab rollt, streben alle physikalischen Systeme auf natürliche Weise ihren niedrigstmöglichen Energiezustand an.

Für eine Ansammlung von Pulverpartikeln ist der Zustand der niedrigsten Energie ein einzelner, dichter Festkörper mit minimaler Oberfläche. Die große Oberfläche des Pulvers stellt eine erhebliche Menge an gespeicherter potenzieller Energie dar, die den thermodynamischen „Schub“ für das Sintern liefert.

Wie Sintern die Systemenergie reduziert

Sintern ist der Weg, den das Material nimmt, um diese gespeicherte Oberflächenenergie freizusetzen. Dies geschieht durch die Veränderung der Systemgeometrie auf atomarer Ebene.

Ersetzen von hochenergetischen Oberflächen

Der Kern des Prozesses besteht darin, die hochenergetischen Festkörper-Dampf-Grenzflächen (die Partikeloberflächen) zu eliminieren und sie durch energieärmere Festkörper-Festkörper-Grenzflächen zu ersetzen, die wir als Korngrenzen kennen.

Obwohl Korngrenzen auch eine Energieerhöhung gegenüber einem perfekten Einkristall darstellen, ist die Energie dieser neuen Grenzfläche signifikant geringer als die Energie der beiden freien Oberflächen, die sie ersetzt hat.

Die Rolle von Krümmungsgradienten

Die Triebkraft ist an den Kontaktpunkten zwischen den Partikeln am intensivsten. Diese Kontaktpunkte bilden kleine, konkave „Hälse“.

Atome auf den konvexen Oberflächen der Partikel haben ein höheres chemisches Potenzial (befinden sich in einem höheren Energiezustand) als Atome in der konkaven Halsregion. Dieser Potenzialunterschied, oder Krümmungsgradient, treibt die Nettodiffusion von Atomen von den Partikeloberflächen in den wachsenden Hals an.

Das Ergebnis: Verdichtung

Wenn sich Atome bewegen, um diese Hälse zu bilden und zu vergrößern, rücken die Zentren der Partikel näher zusammen.

Diese mikroskopische Aktion führt zur makroskopischen Schrumpfung des Pulverpresslings und zur Eliminierung der Poren zwischen den Partikeln. Dieser Prozess wird als Verdichtung bezeichnet.

Die Kompromisse verstehen

Die Triebkraft erklärt, warum Sintern stattfindet, aber es geschieht nicht isoliert. Es ist entscheidend, die Triebkraft von den Mechanismen zu unterscheiden, die sie ermöglichen.

Triebkraft vs. Atomtransport

Die Reduzierung der Oberflächenenergie ist der thermodynamische Grund für das Sintern. Damit es jedoch tatsächlich stattfindet, müssen sich Atome physisch bewegen.

Diese Bewegung erfolgt durch verschiedene Atomtransportmechanismen (z. B. Oberflächendiffusion, Korngrenzendiffusion), die nur mit ausreichender thermischer Energie (Wärme) aktiviert werden. Ohne Wärme existiert die Triebkraft, aber den Atomen fehlt die Mobilität, um darauf zu reagieren.

Der konkurrierende Prozess: Vergröberung

Verdichtung ist nicht der einzige Prozess, der die Systemenergie reduziert. Auch die Vergröberung oder das Kornwachstum tritt auf.

Während der Vergröberung wachsen größere Körner auf Kosten kleinerer, was die Gesamtfläche der Korngrenzen im System reduziert. Dies senkt auch die Energie des Systems, erhöht aber nicht unbedingt seine Dichte. Das Management des Gleichgewichts zwischen Verdichtung und Vergröberung ist eine primäre Herausforderung in der Materialverarbeitung.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser grundlegenden Triebkraft ermöglicht es Ihnen, den Sinterprozess zu manipulieren, um spezifische Materialergebnisse zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte liegt: Ihr Ziel ist es, Verarbeitungsbedingungen (wie kleinere anfängliche Partikelgröße und spezifische Heizprofile) zu verwenden, die die Triebkraft für die Verdichtung maximieren und gleichzeitig die Transportmechanismen minimieren, die zur Vergröberung führen.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der endgültigen Korngröße liegt: Sie müssen die Triebkraft für die Verdichtung sorgfältig gegen die Triebkraft für das Kornwachstum abwägen, oft durch die Verwendung von Dotierstoffen zur Fixierung von Korngrenzen oder durch den Einsatz fortschrittlicher Techniken wie dem feldunterstützten Sintern.

- Wenn Ihr Hauptaugenmerk auf der Niedertemperaturverarbeitung liegt: Sie müssen die anfängliche Triebkraft maximieren, indem Sie Nanopulver verwenden, die eine außergewöhnlich große Oberfläche aufweisen und daher bei niedrigeren Temperaturen viel stärker thermodynamisch zum Sintern angetrieben werden.

Letztendlich ist die Betrachtung des Sinterns als das unermüdliche Bestreben eines Systems, seine überschüssige Oberflächenenergie abzubauen, der Schlüssel zur intelligenten Steuerung der endgültigen Eigenschaften Ihres Materials.

Zusammenfassungstabelle:

| Schlüsselkonzept | Rolle bei der Sinter-Triebkraft |

|---|---|

| Oberflächenenergie | Der hochenergetische Zustand der Oberflächenatome erzeugt Instabilität in Pulvern. |

| Energieminimierung | Die natürliche Tendenz des Systems, in einen niedrigeren Energiezustand überzugehen. |

| Festkörper-Dampf zu Festkörper-Festkörper | Ersetzen von hochenergetischen Partikeloberflächen durch energieärmere Korngrenzen. |

| Krümmungsgradienten | Erzeugt einen chemischen Potenzialunterschied, der die Atomdiffusion in die Hälse zwischen den Partikeln antreibt. |

Bereit, die Prinzipien des Sinterns zu nutzen, um Ihre Materialverarbeitung zu optimieren?

Bei KINTEK sind wir darauf spezialisiert, Ihnen die fortschrittliche Laborausrüstung und den Experten-Support zu bieten, den Sie benötigen, um das Sintern für Ihre spezifische Anwendung zu meistern – ob Ihr Ziel maximale Dichte, kontrollierte Korngröße oder Niedertemperaturverarbeitung ist. Unser Sortiment an Sinteröfen und Verbrauchsmaterialien wurde entwickelt, um Ihnen präzise, wiederholbare Ergebnisse zu ermöglichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, das volle Potenzial Ihrer Materialien auszuschöpfen.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Was sind die Nachteile eines Muffelofens? Die Abwägung für Ihr Labor verstehen

- Wie wird der Aschegehalt in einem Muffelofen bestimmt? Beherrschen Sie die Methode der gravimetrischen Analyse

- Was ist der Unterschied zwischen einem Muffelofen und einem normalen Ofen? Sicherstellung der Probenreinheit durch indirekte Beheizung

- Wie steuert man einen Muffelofen? Meistern Sie die präzise Temperaturregelung für Ihr Labor

- Wie genau ist der Muffelofen? Erreicht ±1°C Regelgenauigkeit und ±2°C Gleichmäßigkeit