Obwohl viele Bauarten verwendet werden, verlässt sich die chemische Industrie häufig auf Vakuumverdampfer, um Flüssiglösungen zu konzentrieren oder zu trennen. Diese Technologie ist besonders wichtig beim Umgang mit hitzeempfindlichen Materialien, da sie das Sieden bei einer viel niedrigeren Temperatur ermöglicht und so den thermischen Abbau wertvoller chemischer Verbindungen verhindert.

Bei der Auswahl eines Verdampfers geht es nicht darum, den einen „besten“ Typ zu finden. Vielmehr handelt es sich um eine kritische technische Entscheidung, bei der die Konstruktionsmerkmale des Verdampfers mit den spezifischen physikalischen Eigenschaften des chemischen Produkts und den wirtschaftlichen Zielen des Prozesses abgeglichen werden müssen.

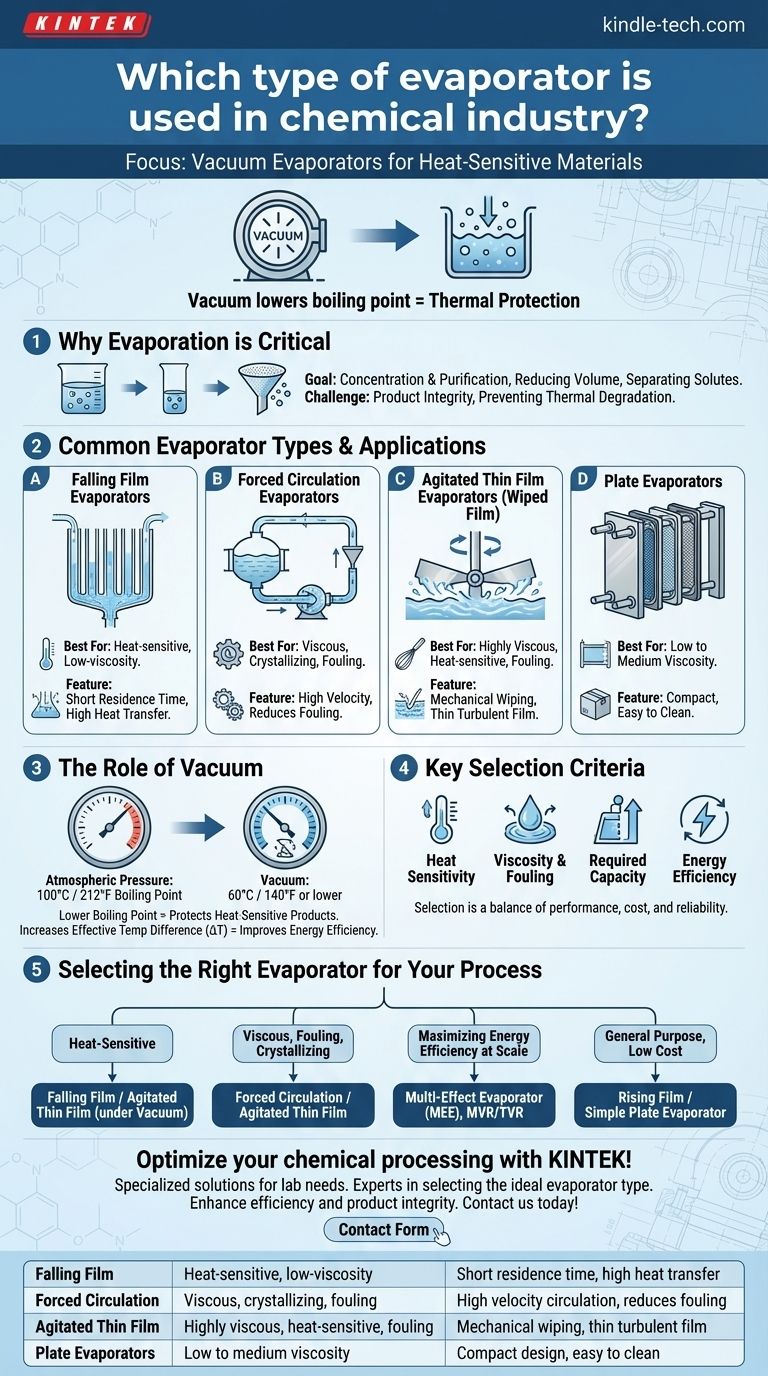

Warum Verdampfung in der chemischen Verarbeitung entscheidend ist

Die Verdampfung ist ein grundlegender Grundoperation in der chemischen Industrie, der zur Erhöhung der Konzentration einer Lösung durch Entfernung eines Lösungsmittels, typischerweise Wasser, eingesetzt wird.

Das Ziel: Konzentration und Reinigung

Das Hauptziel ist oft die Konzentration eines Produkts, um sein Volumen für Lagerung oder Transport zu reduzieren, oder seine Vorbereitung für einen nachfolgenden Prozess wie die Kristallisation. Sie dient auch als wirksames Reinigungsverfahren, bei dem nichtflüchtige gelöste Stoffe von einem flüchtigen Lösungsmittel getrennt werden.

Die Herausforderung: Produktintegrität

Viele Chemikalien, insbesondere in der Pharma- und Spezialchemie, sind thermisch empfindlich. Die Exposition gegenüber hohen Temperaturen über längere Zeiträume kann zu Zersetzung, Wirkungsverlust oder der Bildung unerwünschter Nebenprodukte führen, wodurch der Wert des Produkts zerstört wird.

Häufige Verdampfertypen und ihre Anwendungen

Die chemische Industrie verwendet eine Vielzahl von Verdampfern, die jeweils für unterschiedliche Bedingungen geeignet sind. Die Wahl hängt weitgehend von der Viskosität der Flüssigkeit, der Hitzesensitivität und der Neigung zur Verschmutzung oder Kristallbildung ab.

Fallfilmverdampfer

Bei dieser Bauart wird die Flüssigkeit oben in vertikale Rohre eingeführt und fließt als dünner Film an den Innenwänden nach unten. Dies sorgt für eine hohe Wärmeübertragungsrate bei sehr kurzer Verweilzeit und ist daher ideal für die Konzentration großer Mengen hitzesensitiver, niedrigviskoser Flüssigkeiten.

Zwangsumlaufverdampfer

Diese sind die Arbeitstiere für schwierige Anwendungen. Eine Pumpe zirkuliert die Flüssigkeit mit hoher Geschwindigkeit durch einen Wärmetauscher, wodurch verhindert wird, dass sich Feststoffe absetzen, und die Verschmutzung der Wärmeübertragungsflächen reduziert wird. Sie sind äußerst effektiv für die Verarbeitung viskoser, kristallisierender oder verschmutzender Flüssigkeiten.

Dünnschichtverdampfer mit Rührwerk (Wischfilm)

Für die anspruchsvollsten Materialien wird ein Dünnschichtverdampfer mit Rührwerk verwendet. Mechanische Schaufeln oder Rollen verteilen die Flüssigkeit physisch in einem extrem dünnen, turbulenten Film auf der beheizten Oberfläche. Diese Konstruktion eignet sich hervorragend für den Umgang mit hochviskosen, hitzeempfindlichen oder verschmutzenden Materialien, die in anderen Systemen nicht verarbeitet werden können.

Plattenverdampfer

Ähnlich dem Konzept eines Plattenwärmetauschers verwenden diese Einheiten eine Reihe von mit Dichtungen versehenen Platten, um eine große Oberfläche in einem kompakten Volumen zu schaffen. Sie sind effizient und leicht zu reinigen, wodurch sie für niedrig- bis mittelviskose Flüssigkeiten in Anwendungen geeignet sind, bei denen der Platz eine Rolle spielt.

Die Rolle des Vakuums bei der Verdampfung

Das Anlegen eines Vakuums an das Verdampfersystem ist eine wirksame Technik, die die Prozessbedingungen grundlegend verändert, weshalb sie so weit verbreitet ist.

Senkung des Siedepunkts

Der bedeutendste Vorteil des Vakuums ist, dass es den Siedepunkt der Flüssigkeit senkt. Wasser, das bei atmosphärischem Druck bei 100 °C (212 °F) siedet, kann unter Vakuum bei 60 °C (140 °F) oder sogar niedriger zum Sieden gebracht werden. Dies schützt hitzeempfindliche Produkte vor Schäden.

Erhöhung der effektiven Temperaturdifferenz

Durch die Senkung des Siedepunkts kann ein Heizmedium mit niedrigerer Temperatur (wie Niederdampf oder heißes Wasser) verwendet werden, während gleichzeitig eine effektive Temperaturdifferenz (ΔT) für eine effiziente Wärmeübertragung aufrechterhalten wird. Dies verbessert die Energieeffizienz und die Anlagensicherheit.

Verständnis der wichtigsten Auswahlkriterien

Die Wahl des richtigen Verdampfers erfordert ein Gleichgewicht zwischen Leistung, Kosten und Betriebssicherheit. Mehrere Faktoren bestimmen die endgültige Entscheidung.

Hitzesensitivität des Produkts

Dies ist oft der Haupttreiber. Wenn ein Produkt durch Hitze abgebaut wird, beschränkt sich die Auswahl sofort auf Bauformen mit kurzer Verweilzeit wie Fallfilm oder Dünnschicht mit Rührwerk, die fast immer unter Vakuum betrieben werden.

Viskosität und Verschmutzungstendenz

Wenn ein Produkt konzentrierter wird, steigt seine Viskosität typischerweise an, und seine Neigung zur Verschmutzung der Wärmeübertragungsflächen nimmt zu. Bei niedrigviskosen, sauberen Flüssigkeiten kann ein einfacher Fallfilmverdampfer ausreichen. Bei hochviskosen oder verschmutzenden Materialien ist ein Zwangsumlauf- oder Dünnschichtverdampfer mit Rührwerk erforderlich.

Erforderliche Kapazität und Durchsatz

Der Umfang des Betriebs ist wichtig. Die großtechnische, kontinuierliche Massenchemikalienproduktion verwendet häufig hochwirksame Mehrstufenverdampfer (MEE), bei denen der Dampf aus einer Stufe zum Heizen der nächsten verwendet wird, was den Energieverbrauch drastisch reduziert.

Energieeffizienz und Betriebskosten

Energie ist ein wesentlicher Betriebskostenfaktor. Fortschrittliche Konfigurationen wie MEE oder Systeme, die Thermische Dampfrekompression (TVR) oder Mechanische Dampfrekompression (MVR) verwenden, sind zwar kapitalintensiver, bieten aber erhebliche langfristige Einsparungen beim Dampfverbrauch.

Den richtigen Verdampfer für Ihren Prozess auswählen

Die richtige Wahl erfordert ein klares Verständnis Ihres primären Ziels.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hitzeempfindlicher Flüssigkeiten liegt: Wählen Sie einen Fallfilm- oder Dünnschichtverdampfer mit Rührwerk, der unter Vakuum arbeitet, um thermische Belastungen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Handhabung viskoser, verschmutzender oder kristallisierender Lösungen liegt: Wählen Sie einen Zwangsumlauf- oder Dünnschichtverdampfer mit Rührwerk, um die Betriebssicherheit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energieeffizienz im großen Maßstab liegt: Spezifizieren Sie ein Mehrstufenverdampfer-Design (MEE), das möglicherweise durch Dampfrekompression (MVR/TVR) erweitert wird.

- Wenn Ihr Hauptaugenmerk auf einer Allzwecklösung zu geringen Kosten für nicht empfindliche Flüssigkeiten liegt: Ein Steigfilmverdampfer oder ein einfacher Plattenverdampfer kann eine kostengünstige Lösung bieten.

Letztendlich ist der optimale Verdampfer derjenige, der Ihre Prozessziele zuverlässig erreicht und gleichzeitig die Integrität Ihres Endprodukts schützt.

Zusammenfassungstabelle:

| Verdampfertyp | Am besten geeignet für | Hauptmerkmal |

|---|---|---|

| Fallfilm | Hitzesensitive, niedrigviskose Flüssigkeiten | Kurze Verweilzeit, hohe Wärmeübertragung |

| Zwangsumlauf | Viskose, kristallisierende oder verschmutzende Flüssigkeiten | Zirkulation mit hoher Geschwindigkeit, reduziert Verschmutzung |

| Dünnschicht mit Rührwerk | Hochviskose, hitzeempfindliche oder verschmutzende Materialien | Mechanisches Abstreifen, dünner turbulenter Film |

| Plattenverdampfer | Niedrig- bis mittelviskose Flüssigkeiten | Kompaktes Design, leicht zu reinigen |

Optimieren Sie Ihre chemische Verarbeitung mit der richtigen Verdampferlösung von KINTEK!

Die Wahl des richtigen Verdampfers ist entscheidend für den Schutz hitzeempfindlicher Materialien, die Verbesserung der Energieeffizienz und die Gewährleistung eines zuverlässigen Betriebs. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf Ihre spezifischen Laboranforderungen zugeschnitten sind. Unsere Experten helfen Ihnen bei der Auswahl des idealen Verdampfertyps – sei es Fallfilm, Zwangsumlauf oder Dünnschicht mit Rührwerk –, der zur Viskosität, Hitzesensitivität und Verschmutzungstendenz Ihres Produkts passt.

Lassen Sie KINTEK Ihre Prozesseffizienz und Produktintegrität steigern. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihrem Labor zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- CVD-Diamant-Drahtziehsteinrohlinge für Präzisionsanwendungen

Andere fragen auch

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen