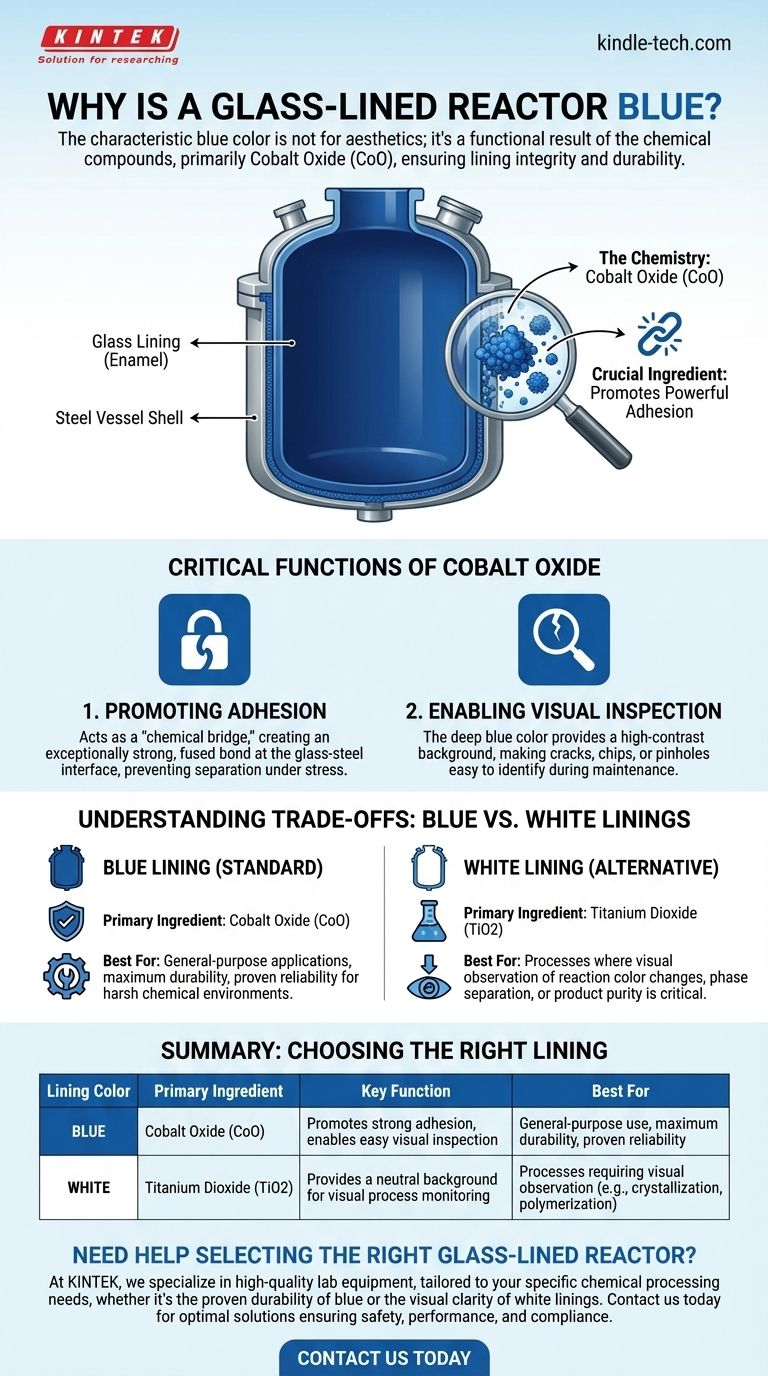

Die charakteristische blaue Farbe eines emaillierten Reaktors dient nicht der Ästhetik; sie ist ein direktes Ergebnis der spezifischen chemischen Verbindungen, die in der Emailleformulierung verwendet werden. Der Hauptgrund für diese Farbe ist die Zugabe von Kobaltoxid (CoO), einem entscheidenden Bestandteil, der die Integrität und Haltbarkeit der Auskleidung gewährleistet, indem er eine starke Verbindung zwischen dem Glas und dem Stahlmantel des Reaktors fördert.

Die blaue Farbe kennzeichnet eine grundlegende technische Entscheidung. Sie entsteht durch die Verwendung von Kobaltoxid, einem wesentlichen Mittel, das die Glasauskleidung chemisch mit dem Stahlbehälter verschmilzt und so mechanische Festigkeit garantiert und visuelle Sicherheitsinspektionen vereinfacht.

Die Chemie hinter der Farbe

Die Glasauskleidung in einem Reaktor ist eine spezielle Form von Emaille, einem glasartigen Material, das bei hohen Temperaturen gebrannt wird, um eine porenfreie, korrosionsbeständige Oberfläche zu erzeugen. Die endgültigen Eigenschaften dieser Auskleidung, einschließlich ihrer Farbe, werden durch ihre chemische Zusammensetzung bestimmt.

Die Rolle von Kobaltoxid (CoO)

Der tiefe blaue Farbton wird durch die bewusste Zugabe von Kobaltoxid in die rohe Emaillemischung, bekannt als "Fritte", verliehen. Kobalt wird seit Jahrhunderten verwendet, um satte blaue Farben in Glas und Keramik zu erzeugen, und seine Funktion hier beruht auf demselben Prinzip.

Mehr als nur ein Pigment

Im Gegensatz zu einer einfachen Farbe oder einem Farbstoff ist Kobaltoxid ein funktionaler Bestandteil der Emaille. Seine Anwesenheit ist entscheidend für den Herstellungsprozess und die endgültige Leistung der Reaktorauskleidung und erfüllt Zwecke, die weit wichtiger sind als das Aussehen.

Warum Kobaltblau der Industriestandard ist

Die Verbreitung von blauen emaillierten Reaktoren ist ein Beweis für eine bewährte Formulierung, die Sicherheit, Langlebigkeit und Zuverlässigkeit in rauen chemischen Umgebungen priorisiert.

Kritische Funktion 1: Förderung der Haftung

Der wichtigste Grund für die Verwendung von Kobaltoxid ist seine Rolle als Haftvermittler. Während des Hochtemperatur-Brennprozesses erzeugt das Kobaltoxid eine intermediäre Oxidschicht an der Grenzfläche zwischen dem geschmolzenen Glas und dem Kohlenstoffstahlsubstrat.

Diese Schicht wirkt als "chemische Brücke" und erzeugt eine außergewöhnlich starke, verschmolzene Verbindung. Ohne sie würden Glas und Stahl – zwei sehr unterschiedliche Materialien mit unterschiedlichen Wärmeausdehnungskoeffizienten – unter der Belastung von Temperatur- und Druckänderungen viel eher trennen oder delaminieren.

Kritische Funktion 2: Ermöglichung der Sichtprüfung

Die tiefe, gleichmäßige blaue Farbe bietet einen kontrastreichen Hintergrund, der visuelle Inspektionen erleichtert. Risse, Absplitterungen, Nadellöcher oder Verschleißbereiche erscheinen in deutlich anderen Farben, sodass Wartungsteams potenzielle Fehlerquellen identifizieren können, bevor sie zu einem katastrophalen Bruch und Korrosion des Behälters führen.

Historischer Präzedenzfall und Zuverlässigkeit

Kobaltoxid-basierte Emailleformulierungen sind der ursprüngliche Standard für emaillierten Stahl. Sie haben eine jahrzehntelange Erfolgsbilanz bewährter Leistung und Zuverlässigkeit in einer Vielzahl chemischer Prozesse, was Blau zur standardmäßigen, vertrauenswürdigen Wahl für allgemeine Anwendungen macht.

Abwägung: Blaue vs. weiße Auskleidungen

Obwohl Blau die häufigste Farbe ist, ist es nicht die einzige Option. Weiße Auskleidungen sind ebenfalls weit verbreitet und erfüllen spezifische Prozessanforderungen.

Der Fall für weiße Auskleidungen

Weiße Glasauskleidungen werden unter Verwendung von Titandioxid (TiO2) als Trübungsmittel anstelle von Kobaltoxid hergestellt. Diese Formulierungen sind speziell für Anwendungen konzipiert, bei denen die visuelle Beobachtung des Prozesses selbst entscheidend ist.

Anwendungsspezifische Entscheidungen

Eine weiße Auskleidung wird für Prozesse wie Kristallisation, Polymerisation oder Reaktionen bevorzugt, bei denen die Überwachung von Farbänderungen, Phasentrennung oder Produktreinheit in Echtzeit erforderlich ist. Die blaue Farbe würde diese subtilen visuellen Hinweise verdecken.

Gleichwertigkeit moderner Formulierungen

Historisch gesehen galten blaue Auskleidungen als überlegen in Bezug auf die Haftung. Moderne Fertigungstechniken und Emailleformulierungen haben jedoch die Leistung weißer Auskleidungen erheblich verbessert. Heute bieten hochwertige weiße Auskleidungen eine Zuverlässigkeit, die mit ihren blauen Gegenstücken vergleichbar ist, wodurch die Wahl hauptsächlich eine Frage der Anwendungsanforderung und nicht der Haltbarkeit ist.

Die richtige Wahl für Ihren Prozess treffen

Ihre Wahl der Auskleidungsfarbe sollte von Ihren betrieblichen Prioritäten und spezifischen Prozessanforderungen bestimmt werden, nicht nur von Tradition oder Ästhetik.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und bewährter Zuverlässigkeit für den allgemeinen Gebrauch liegt: Die standardmäßige kobaltblaue Auskleidung ist die standardmäßige, bewährte Wahl für eine Vielzahl korrosiver Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Beobachtung der Farbe oder des Zustands Ihrer Reaktionsmischung liegt: Eine weiße, titanbasierte Auskleidung ist die richtige Wahl für Prozesse, bei denen die visuelle Überwachung ein kritischer Kontrollparameter ist.

- Wenn Sie Bedenken hinsichtlich der Freisetzung von Spurenmetallen bei hochreinen Produkten (z. B. cGMP) haben: Sie müssen die Spezifikationen des Herstellers für die Freisetzung von Kobalt oder Titan konsultieren, um die Einhaltung Ihrer Reinheitsstandards sicherzustellen.

Letztendlich ist die Farbe eines emaillierten Reaktors ein direkter Indikator für seine zugrunde liegende chemische Technik, die auf Sicherheit und Leistung ausgelegt ist.

Zusammenfassungstabelle:

| Auskleidungsfarbe | Hauptbestandteil | Schlüsselfunktion | Am besten geeignet für |

|---|---|---|---|

| Blau | Kobaltoxid (CoO) | Fördert starke Haftung, ermöglicht einfache Sichtprüfung | Allgemeine Verwendung, maximale Haltbarkeit, bewährte Zuverlässigkeit |

| Weiß | Titandioxid (TiO2) | Bietet einen neutralen Hintergrund für die visuelle Prozessüberwachung | Prozesse, die visuelle Beobachtung erfordern (z. B. Kristallisation, Polymerisation) |

Benötigen Sie Hilfe bei der Auswahl des richtigen emaillierten Reaktors für Ihren spezifischen Prozess?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte, einschließlich emaillierter Reaktoren, die auf Ihre chemischen Prozessanforderungen zugeschnitten sind. Ob Sie die bewährte Haltbarkeit einer kobaltblauen Auskleidung oder die visuelle Klarheit einer weißen Auskleidung für empfindliche Reaktionen benötigen, unsere Experten können Sie zur optimalen Lösung führen.

Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und sicherzustellen, dass Sie einen Reaktor erhalten, der Sicherheit, Leistung und die Einhaltung Ihrer Reinheitsstandards gewährleistet.

Visuelle Anleitung

Ähnliche Produkte

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Wie erleichtert ein Hochdruck-Hydrothermalautoklav die Synthese von BiVO4@PANI-Nanokompositen? Präzision freischalten.

- Warum sind Autoklaven aus Edelstahl entscheidend für die PCL-TPE-Herstellung? Beherrschen Sie die Hochvakuum-Polykondensation

- Was ist die Funktion eines Hochdruck-Statikautoklaven in der Biomasse-HTL? Optimieren Sie Ihre Biomasseumwandlungsforschung

- Welche Rolle spielt ein Hochdruckreaktor bei der Synthese von h-BN-Magnet-Nanokompositen? Master Precision Deposition

- Warum ist ein Hochtemperatur- und Hochdruckautoklav für die Prüfung von Zirkoniumlegierungen notwendig? Gewährleistung der nuklearen Sicherheit.