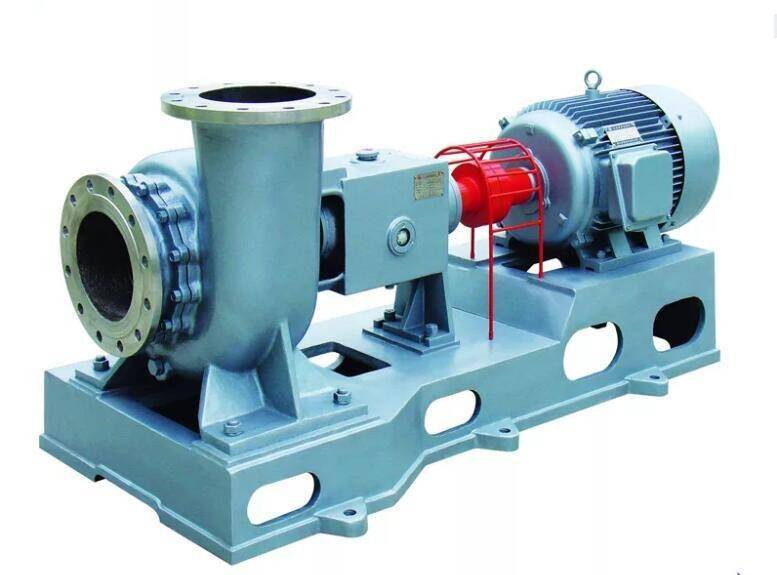

Pumpen mit konstantem Durchfluss

Merkmale und Anwendungen

Pumpen mit konstantem Durchfluss weisen eine Reihe von besonderen Merkmalen auf, die sie für verschiedene Anwendungen unverzichtbar machen. Diese Pumpen sind bekannt für ihre Genauigkeit , Langlebigkeit und Stabilität bei der Lieferung von Durchflussmengen. Ihre Konstruktion ermöglicht kontinuierliche Anpassung unter höheren Druck- und Förderhöhenbedingungen, wodurch sichergestellt wird, dass das geförderte Material von externen Elementen isoliert bleibt und somit eine Kontamination verhindert wird.

Konstantstrompumpen sind vielseitig einsetzbar und werden verwendet für Zugabe von Flüssigkeit und Pumpen von Flüssigkeit in einer Vielzahl von Anwendungen. Eine ihrer bemerkenswertesten Anwendungen ist die Mikro-Zuführung für kleine Konservierungsprozesse, bei denen es auf Präzision ankommt. Diese Fähigkeit macht sie ideal für Aufgaben, die eine genaue Kontrolle des Flüssigkeitsstroms erfordern, wie z. B. in Laboratorien oder bei der Herstellung von kleinen Verbrauchsgütern.

| Kenndaten | Beschreibung |

|---|---|

| Messgenauigkeit | Hohe Präzision bei der Abgabe der Durchflussmenge |

| Langlebigkeit | Langlebige Leistung unter verschiedenen Bedingungen |

| Stabilität | Konstante Durchflussmenge bei unterschiedlichen Drücken |

| Kontinuierliche Einstellung | Möglichkeit zur Anpassung der Durchflussmenge bei höheren Drücken |

| Verhinderung von Kontamination | Gewährleistet die Isolierung des Materials von externen Elementen |

| Anwendung | Beschreibung |

|---|---|

| Flüssigkeitszugabe | Für die präzise Zugabe von Flüssigkeiten in verschiedenen Prozessen |

| Flüssigkeitspumpen | Effizientes Pumpen von Flüssigkeiten in verschiedenen Umgebungen |

| Mikro-Zuführung | Ideal für kleine Konservierungsprozesse, die hohe Präzision erfordern |

Diese Eigenschaften und Anwendungen verdeutlichen die entscheidende Rolle, die Konstantpumpen bei der Gewährleistung der Genauigkeit und Sicherheit von Flüssigkeitshandhabungsprozessen in Laboratorien und industriellen Umgebungen spielen.

Vakuumpumpen

Ölfreie Vakuumpumpe

Eine ölfreie Vakuumpumpe funktioniert ohne Ölschmierung und verlässt sich stattdessen auf ein Trockenschmiermittel, um die Reibung zwischen den internen Komponenten zu verringern. Zu dieser Art von Pumpen gehören typischerweise Varianten wie Kolben-, Membran- und Scroll-Pumpen, die jeweils für unterschiedliche Betriebsanforderungen ausgelegt sind. Der Kernmechanismus besteht aus einem exzentrisch angebrachten Rotor mit Schaufeln, die die Pumpenkammer in mehrere Arbeitskammern unterteilen. Diese Schaufeln dienen dazu, den Einlass und den Auslass des Stators zu isolieren und erleichtern die Volumenänderungen, die zum Ausstoßen des eingeatmeten Gases erforderlich sind, wodurch der Vakuumeffekt erzielt wird.

Bei chemisch resistenten Modellen sind die internen Komponenten oft mit Polytetrafluorethylen (PTFE) beschichtet, was ihre Eignung für die Förderung einer Vielzahl korrosiver Gase erhöht. Dadurch eignen sich ölfreie Vakuumpumpen besonders gut für Anwendungen wie die Extraktion im großen und kleinen Maßstab sowie die Membranfiltration. Obwohl diese Pumpen in der Regel tragbar und wartungsarm sind, haben sie einen Nachteil in Bezug auf die maximal erreichbare Vakuumleistung, die im Vergleich zu ölgeschmierten Pumpen tendenziell schwächer ist. So sind beispielsweise Modelle wie die Rocker 300 und Rocker 400 für Filtrationsanwendungen mit nicht korrosiven Lösungsmitteln optimiert, während die Lafil 300C, Chemker 300 und Rocker 300C eine verbesserte chemische Beständigkeit für breitere Vakuumfiltrationsanforderungen bieten.

Drehschieber-Vakuumpumpe

Die Drehschieber-Vakuumpumpe verfügt über einen exzentrisch montierten Rotor, der tangential zur festen Oberfläche des Stators steht. Auf diesem Rotor befinden sich Gleitschaufeln, die sich in Nuten bewegen, um die Pumpenkammer in mehrere variable Volumina zu unterteilen. Der Spalt zwischen den Schaufeln und der Pumpenkammer ist sorgfältig mit Öl abgedichtet, so dass es sich um eine ölgedichtete mechanische Vakuumpumpe handelt. Diese Konstruktion sorgt für einen robusten und konstanten Vakuumdruck, der in der Regel unter 10-3mbar liegt, und ist damit ideal für anspruchsvolle Laboranwendungen wie hydraulische Bremssysteme, Gefriertrockner und Massenspektrometrie.

Öl spielt bei diesem Pumpentyp eine entscheidende Rolle, nicht nur für die Abdichtung, sondern auch für die vollständige Luftdichtheit, die wirksame Schmierung der beweglichen Teile und die gute Wärmeableitung, um die Pumpe kühl zu halten. Eine regelmäßige Wartung, einschließlich eines regelmäßigen Ölwechsels (in der Regel alle 3.000 Betriebsstunden), ist unerlässlich, um eine optimale Leistung aufrechtzuerhalten und die Möglichkeit von Verschleiß zu begrenzen. Trotz ihrer Vorteile bringt die Verwendung ölgedichteter Pumpen einige Herausforderungen mit sich, wie z. B. den Umgang mit giftigen Ölabfällen und die Schwierigkeit, Ersatzteile zu finden. Beliebte Modelle wie die Tanker 130 und die Tanker 230 erfüllen unterschiedliche Betriebsanforderungen, wobei erstere für kleinere und letztere für größere Anwendungen geeignet ist.

Diese Pumpen eignen sich besonders gut für die Förderung von Lösungsmitteln und wässrigen Proben, die zum schnellen Sieden neigen, da sie Dämpfe hervorragend entfernen, bevor sie die Leistung der Pumpe beeinträchtigen können. Dies macht sie zu einer kostengünstigen und dennoch leistungsstarken Wahl für Betreiber, die eine zuverlässige Vakuumlösung benötigen.

Membran-Vakuumpumpe

Eine Membran-Vakuumpumpe ist eine hochentwickelte oszillierende Verdrängerpumpe, die zur Familie der Gastransfer-Vakuumpumpen gehört. Ihre Konstruktion ermöglicht einen effizienten Betrieb im Grobvakuumbereich, was sie in Umgebungen, die eine präzise Druckkontrolle erfordern, wie z. B. einige Millibar, unentbehrlich macht. Diese Fähigkeit macht sie zu einem unverzichtbaren Werkzeug in chemischen Laboratorien, unter anderem für pharmazeutische und medizinische Prozesse.

Das Funktionsprinzip einer Membran-Vakuumpumpe besteht aus einer Membran, die zwischen einem Pumpenkopf und der Gehäusewand oszilliert, angetrieben durch eine Pleuelstange und einen Exzenter. Durch diese Oszillation entsteht ein Pump- oder Kompressionsraum, dessen Volumen sich periodisch ändert, was den Pumpvorgang erleichtert. Die Ventile sind strategisch so angeordnet, dass die Pumpkammer in der Phase der Volumenvergrößerung mit der Ansaugleitung und in der Kompressionsphase mit der Auslassleitung verbunden ist.

Eines der herausragenden Merkmale einer Membran-Vakuumpumpe ist ihr trockener Kompressionsmechanismus, der gewährleistet, dass die Pumpkammer frei von Öl und Schmiermitteln bleibt. Erreicht wird dies durch die hermetische Abdichtung der Membran, die den Getrieberaum vom Pumpraum trennt. Darüber hinaus sind die Membran und die Ventile die einzigen Komponenten, die in direktem Kontakt mit dem Fördermedium stehen, was die Eignung der Pumpe für die Förderung aggressiver Dämpfe und Gase erhöht. Durch die Beschichtung der Membran mit PTFE (Teflon) und die Verwendung von hochfluorierten Elastomeren für die Einlass- und Auslassventile kann die Pumpe diese anspruchsvollen Medien effektiv handhaben, was sie zu einer hervorragenden Wahl für Vakuumanwendungen in Chemielabors macht.

Chemie-Hybridpumpe

Eine Chemie-Hybridpumpe ist eine innovative Lösung, die die Funktionen einer Drehschieberpumpe und einer chemisch korrosionsbeständigen Membranpumpe in sich vereint. Dieses duale System wurde entwickelt, um die besonderen Herausforderungen in Umgebungen zu meistern, in denen korrosive Gase vorherrschen. Die Membranpumpenkomponente wird strategisch eingesetzt, um die in der Drehschieberpumpe eingeschlossenen Gasmoleküle zu evakuieren und so die Exposition der Drehschieberpumpe gegenüber korrosiven Substanzen zu verringern.

Durch die Verringerung der Dauer und des Volumens der Exposition gegenüber korrosiven Gasen verlängert die chemische Hybridpumpe die Betriebslebensdauer der Drehschieberpumpe erheblich. Diese Verbesserung ist entscheidend für die Aufrechterhaltung der Effizienz und Zuverlässigkeit der Pumpe, insbesondere in anspruchsvollen Laborumgebungen. Die Drehschieberpumpe, die für ihre Hochvakuumfähigkeit bekannt ist, behält ihre Leistung bei und profitiert gleichzeitig von den Schutzmaßnahmen der Membranpumpe.

Die Synergie zwischen diesen beiden Pumpentypen bewahrt nicht nur die Integrität der Drehschieberpumpe, sondern gewährleistet auch eine konstante Hochvakuumleistung. Dies macht die Chemie-Hybridpumpe zu einem unverzichtbaren Werkzeug in Laboratorien, in denen der Umgang mit korrosiven Materialien eine routinemäßige, aber kritische Aufgabe darstellt.

Molekularpumpe

Eine Molekularpumpe nutzt die Hochgeschwindigkeitsrotation eines Rotors, um den Gasmolekülen einen Impuls zu verleihen. Durch diesen Prozess werden die Gasmoleküle komprimiert und in Richtung der Auslassöffnung getrieben. Die Gasmoleküle werden dann von der vorderen Stufe abgesaugt, was eine effiziente Evakuierung gewährleistet.

Der Mechanismus der Molekularpumpe ähnelt dem einer Hochgeschwindigkeitsturbine, bei der die schnelle Rotation des Rotors eine gerichtete Kraft auf die Gasmoleküle ausübt. Diese Kraft ist entscheidend für die notwendige Kompression und anschließende Extraktion des Gases. Das Design der Molekularpumpe sorgt dafür, dass die Gasmoleküle nicht nur komprimiert, sondern auch effizient zur Auslassöffnung geleitet werden, was die Gesamteffizienz des Vakuumsystems erhöht.

Zusammenfassend lässt sich sagen, dass der Hochgeschwindigkeitsrotor der Molekularpumpe eine entscheidende Rolle bei der Übertragung von Schwung auf die Gasmoleküle spielt, was ihre Kompression und anschließende Absaugung erleichtert und so ein hohes Vakuumniveau im System aufrechterhält.

Zirkulierende Wasser-Vakuumpumpe

Eine Wasserumlauf-Vakuumpumpe ist ein vielseitiges Gerät, mit dem ein Endvakuum im Bereich von 2000-4000 Pa erreicht werden kann. Wenn sie mit einem atmosphärischen Ejektor in Reihe geschaltet wird, kann dieser Bereich erheblich erweitert werden, so dass ein Vakuum von 270-670 Pa erreicht wird. Dank dieser verbesserten Fähigkeit eignet sich die Pumpe besonders für Anwendungen, die ein tiefes Vakuum erfordern, wie z. B. bei bestimmten chemischen Prozessen oder in Laboreinrichtungen.

Zusätzlich zu ihren Vakuumfähigkeiten kann die zirkulierende Wasser-Vakuumpumpe auch als Kompressor fungieren, eine Betriebsart, die gemeinhin als Wasserringkompressor bezeichnet wird. Da sie in einem Niederdruckbereich von 1-2X10⁵ Pa Überdruck arbeitet, erweitert diese Doppelfunktion ihren Nutzen in verschiedenen Labor- und Industriebereichen. Der Wasserringkompressor-Modus ist besonders vorteilhaft in Szenarien, in denen eine Gasverdichtung bei niedrigem Druck erforderlich ist und bietet eine zuverlässige und effiziente Lösung für solche Aufgaben.

Diese Doppelfunktion optimiert nicht nur die Raum- und Ressourcennutzung, sondern erhöht auch die betriebliche Flexibilität der Pumpe, was sie zur bevorzugten Wahl in Umgebungen macht, in denen sowohl Vakuum- als auch Kompressionsfunktionen erforderlich sind.

Injektionspumpen

Funktion und Mechanismus

Eine Injektionspumpe ist ein hochentwickeltes medizinisches Gerät, das einen Schrittmotor, einen Antrieb, eine Schraube und eine Halterung umfasst. Diese Baugruppe ist so konzipiert, dass sie eine Drehbewegung in eine lineare Bewegung umwandelt und so die präzise Bewegung des Spritzenkolbens ermöglicht. Dieser Mechanismus ist sowohl für den Injektions- als auch für den Infusionsprozess von zentraler Bedeutung und gewährleistet eine hochpräzise, stabile und pulsationsfreie Flüssigkeitsübertragung. Der Schrittmotor, eine Schlüsselkomponente, arbeitet mit einem hohen Maß an Genauigkeit und ermöglicht kontrollierte und inkrementelle Bewegungen. Das Treibermodul synchronisiert sich mit dem Motor und liefert die notwendigen elektrischen Signale, um die gewünschte Bewegung aufrechtzuerhalten.

Die Schraube und das Halterungssystem arbeiten zusammen, um die Rotationskraft in eine lineare Bewegung umzuwandeln, die den Spritzenkolben nach vorne drückt. Diese lineare Bewegung ist entscheidend für die genaue Abgabe von Flüssigkeiten, sei es für medizinische Injektionen oder Infusionstherapien. Das gesamte System ist so konstruiert, dass die Möglichkeit einer Pulsation minimiert wird und ein gleichmäßiger und kontinuierlicher Flüssigkeitsstrom gewährleistet ist. Diese Präzision ist bei medizinischen Anwendungen unerlässlich, bei denen selbst kleine Abweichungen erhebliche Folgen haben können.

Zusammenfassend lässt sich sagen, dass das Design und die Funktionsweise der Injektionspumpe sorgfältig kalibriert sind, um die strengen Anforderungen der medizinischen Flüssigkeitszufuhr zu erfüllen und eine zuverlässige und genaue Lösung für verschiedene Anforderungen im Gesundheitswesen zu bieten.

Ähnliche Produkte

- Labor-Tisch-Wasserumlauf-Vakuumpumpe für Laboranwendungen

- Labor-Wasserumlauf-Vakuumpumpe für Laboranwendungen

- Labor-Drehschieber-Vakuumpumpe für Laboranwendungen

- Hydraulische Membran-Laborfilterpresse für Laborfiltration

- Labor-Vortexmischer Orbitalschüttler Multifunktionaler Rotationsoszillationsmischer

Ähnliche Artikel

- Von der Chemie bis zum Kochen: Die Vielseitigkeit des Rotationsvakuumverdampfers

- Erkundung der Wissenschaft hinter Rotationsverdampfern: Wie sie funktionieren und welche Anwendungen sie haben

- Entdecken Sie die Vorteile der Verwendung eines Rotationsverdampfers

- Auswahl des richtigen Rotationsvakuumverdampfers für Ihr Labor

- Wie man Labor-Vakuumpumpen für maximale Effizienz und Kosteneinsparungen auswählt