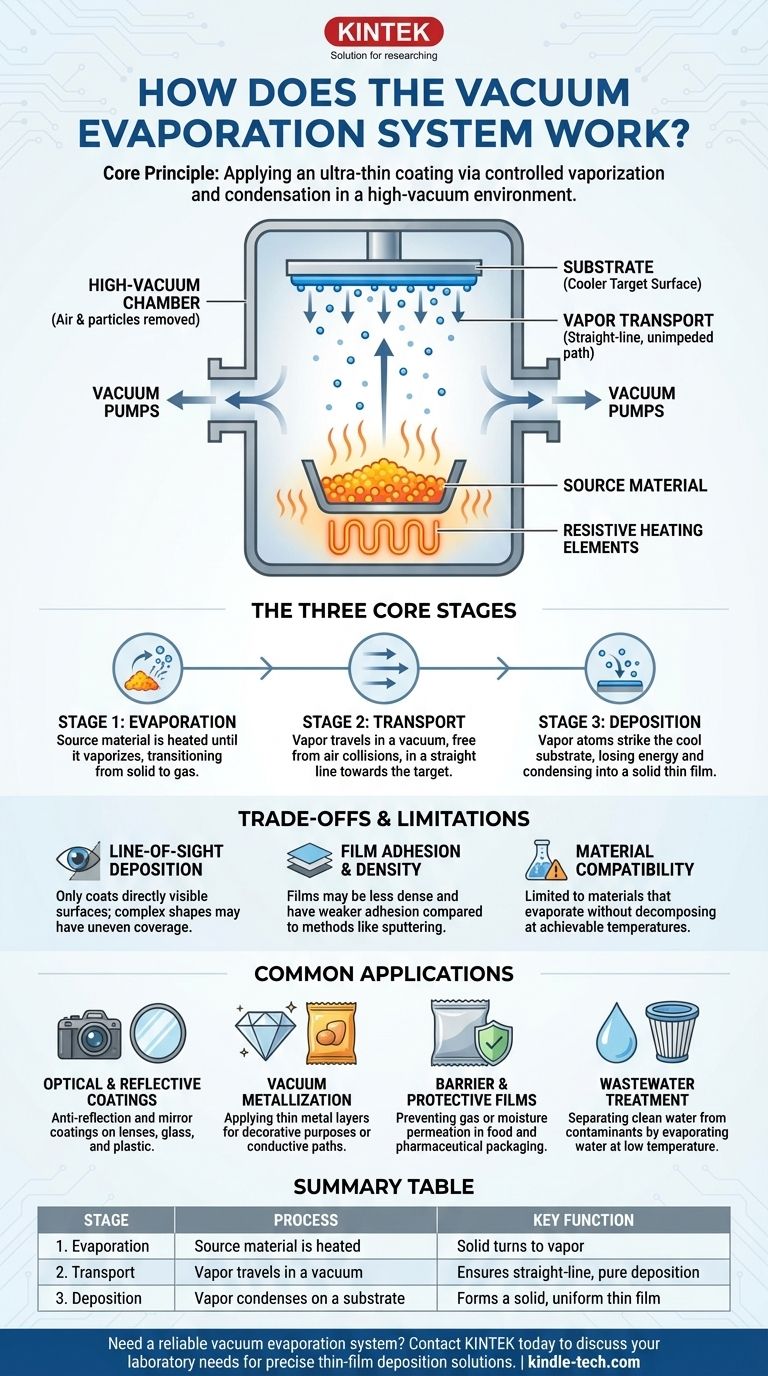

Im Kern ist ein Vakuumverdampfungssystem eine Methode, um eine ultradünne Beschichtung eines Materials auf ein anderes aufzubringen. Es funktioniert, indem ein Ausgangsmaterial in einer Hochvakuumkammer erhitzt wird, bis es verdampft. Diese Dampfpartikel können dann ungehindert wandern und auf einer kühleren Zieloberfläche kondensieren, wodurch ein fester, gleichmäßiger Film entsteht.

Das zentrale Prinzip der Vakuumverdampfung ist nicht nur das Erhitzen, sondern das Vakuum selbst. Durch das Entfernen von Luft und anderen Partikeln schafft das System einen klaren, geradlinigen Weg für das verdampfte Material, um von der Quelle zum Substrat zu gelangen, was eine reine und direkte Abscheidung gewährleistet.

Die drei Kernphasen der Vakuumverdampfung

Der gesamte Prozess, obwohl technologisch komplex, kann als eine einfache, dreistufige physikalische Transformation verstanden werden.

Phase 1: Verdampfung (Fest zu Dampf)

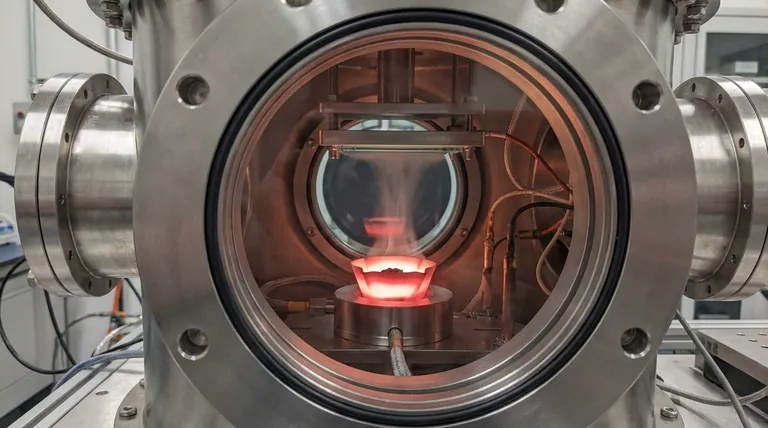

Der Prozess beginnt mit der Platzierung des Ausgangsmaterials (z. B. ein Metall wie Aluminium oder eine Verbindung wie Magnesiumfluorid) in der Vakuumkammer. Dieses Material wird dann mit Methoden wie der Widerstandsheizung, bei der ein elektrischer Strom durch es fließt, erhitzt.

Wenn die Temperatur des Ausgangsmaterials steigt, erreicht es einen Punkt, an dem seine Atome genügend Energie gewinnen, um direkt von einem festen in einen gasförmigen Zustand überzugehen.

Phase 2: Transport (Die Rolle des Vakuums)

Diese Phase macht die Technik so effektiv. Die Kammer wird auf ein Hochvakuum abgepumpt, wodurch die überwiegende Mehrheit der Luftmoleküle entfernt wird.

Ohne Vakuum würden die verdampften Quellatome ständig mit Luftpartikeln kollidieren, in zufällige Richtungen streuen, mit Sauerstoff oder Stickstoff reagieren und Energie verlieren. Das Vakuum stellt sicher, dass der Dampf auf einem geraden, ununterbrochenen "Sichtlinien"-Weg zum Ziel gelangt.

Phase 3: Abscheidung (Dampf zu Feststoff)

Ein Zielobjekt, bekannt als Substrat, wird in den Weg des Dampfes platziert. Dieses Substrat (z. B. eine Linse, ein Siliziumwafer oder ein Stück Kunststoff) wird auf einer kühleren Temperatur gehalten.

Wenn die heißen Dampfatome auf das kühle Substrat treffen, verlieren sie schnell ihre thermische Energie, wodurch sie wieder in einen festen Zustand kondensieren. Diese Kondensation baut sich Atom für Atom auf und bildet einen vorhersagbaren und sehr gleichmäßigen Dünnfilm.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsfähig, ist die Vakuumverdampfung keine Universallösung. Das Verständnis ihrer inhärenten Kompromisse ist entscheidend für die richtige Anwendung.

Sichtlinienabscheidung

Da der Dampf sich geradlinig bewegt, kann der Prozess nur Oberflächen beschichten, die direkt von der Quelle sichtbar sind. Komplexe, dreidimensionale Objekte mit Hinterschneidungen oder verdeckten Oberflächen erhalten keine gleichmäßige Beschichtung.

Filmhaftung und Dichte

Im Vergleich zu anderen PVD-Methoden (Physical Vapor Deposition) wie dem Sputtern können durch thermische Verdampfung erzeugte Filme manchmal weniger dicht sein und eine schwächere Haftung am Substrat aufweisen. Die abgeschiedenen Atome haben eine geringere kinetische Energie, was zu einer weniger kompakten Filmstruktur führt.

Materialkompatibilität

Der Prozess ist auf Materialien beschränkt, die bei praktisch erreichbaren Temperaturen verdampft werden können und sich beim Erhitzen nicht zersetzen. Einige Legierungen oder Verbindungen können schwierig zu verdampfen sein, ohne ihre chemische Zusammensetzung zu ändern.

Häufige Anwendungen der Vakuumverdampfung

Die Eigenschaften dieses Prozesses machen ihn ideal für verschiedene spezifische industrielle und wissenschaftliche Anwendungen.

Optische und reflektierende Beschichtungen

Die präzise Dickenkontrolle ist perfekt für die Herstellung von Antireflexionsbeschichtungen auf Linsen und Spiegelbeschichtungen auf Glas und Kunststoff. Dies ist eine ihrer ältesten und häufigsten Anwendungen.

Vakuummetallisierung

Diese Technik wird häufig verwendet, um eine dünne Metallschicht, oft Aluminium, auf Polymere aufzubringen, sei es zu dekorativen Zwecken (z. B. glänzende Plastiktrophäen, Lebensmittelverpackungen) oder zur Schaffung leitfähiger Pfade in der Elektronik.

Barriere- und Schutzfilme

Dünne Filme, die durch Vakuumverdampfung abgeschieden werden, können als Barrieren gegen Gas- oder Feuchtigkeitsdurchlässigkeit wirken, was für flexible Verpackungen für Lebensmittel und Pharmazeutika unerlässlich ist.

Abwasserbehandlung

In einer anderen Anwendung wird dasselbe Prinzip verwendet, um sauberes Wasser von Verunreinigungen zu trennen. Abwasser wird unter Vakuum erhitzt, wodurch das Wasser bei einer niedrigeren Temperatur verdampft und Salze, Öle und andere Schadstoffe zurückbleiben. Der reine Wasserdampf wird dann kondensiert und gesammelt.

Ist Vakuumverdampfung das Richtige für Ihr Ziel?

Um eine effektive Entscheidung zu treffen, stimmen Sie die Prozessfähigkeiten mit Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen, einfachen Beschichtungen auf ebenen Oberflächen liegt: Die Vakuumverdampfung ist eine ausgezeichnete Wahl aufgrund ihrer relativen Einfachheit, hohen Abscheiderate und der Fähigkeit, hochreine Filme zu erzeugen.

- Wenn Sie hochdichte, langlebige Filme auf komplexen Formen benötigen: Sie sollten alternative PVD-Methoden wie das Sputtern in Betracht ziehen, das den Atomen mehr Energie verleiht und nicht die gleichen strengen Sichtlinienbeschränkungen aufweist.

- Wenn Ihr Ziel die Flüssigkeitstrennung und nicht die Filmabscheidung ist: Die Abwasserbehandlungsvariante dieser Technologie ist speziell dafür konzipiert und sehr effektiv bei der Reinigung von Wasser von nichtflüchtigen Verunreinigungen.

Das Verständnis dieses Zusammenspiels von Wärme, Vakuum und Kondensation ist der Schlüssel zur Nutzung der einzigartigen Fähigkeiten dieser grundlegenden Technologie.

Zusammenfassungstabelle:

| Phase | Prozess | Schlüsselfunktion |

|---|---|---|

| 1. Verdampfung | Ausgangsmaterial wird erhitzt | Feststoff wird zu Dampf |

| 2. Transport | Dampf bewegt sich im Vakuum | Gewährleistet geradlinige, reine Abscheidung |

| 3. Abscheidung | Dampf kondensiert auf einem Substrat | Bildet einen festen, gleichmäßigen Dünnfilm |

Benötigen Sie ein zuverlässiges Vakuumverdampfungssystem für Ihr Labor? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Ob Sie an optischen Beschichtungen, Elektronik oder Forschung und Entwicklung arbeiten, unsere Lösungen gewährleisten Effizienz und Reinheit. Kontaktieren Sie uns noch heute, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was ist das Vakuumabscheidungsverfahren? Hochleistungsbeschichtungen mit Präzision erzielen

- Was ist thermische Gasphasenabscheidung? Ein einfacher Leitfaden zur PVD-Beschichtungstechnologie

- Was ist die Temperatur für die thermische Verdampfung? Es hängt von Ihrem Material und Ihren Zielen ab

- Wie funktioniert die Elektronenstrahlverdampfung? Ein Leitfaden zur hochreinen Dünnschichtbeschichtung

- Was sind die Anwendungen von Elektronenstrahlen? Von der Nanoskalen-Bildgebung bis zur industriellen Fertigung

- Ist thermisches Aufdampfen besser als Magnetronsputtern? Wählen Sie die richtige Methode zur Dünnschichtabscheidung

- Wie nennt man den Behälter, der das Metall-Ausgangsmaterial bei der E-Beam-Verdampfung enthält? Sichern Sie Reinheit und Qualität bei Ihrer Dünnschichtabscheidung

- Wie funktioniert ein Elektronenstrahlverdampfer? Erreichen Sie hochreine Dünnschichtabscheidung