Vakuumofen

Labormaßstabs Induktionsschmelzofen mit Vakuum

Artikelnummer : KT-VI

Preis variiert je nach Spezifikationen und Anpassungen

- Temperatur

- 1700 ℃

- Vakuum

- 6x10-3 Pa

- Kapazität

- 5-20 kg

Versand:

Kontaktieren Sie uns um Versanddetails zu erhalten. Genießen Sie Garantie für pünktliche Lieferung.

Warum uns wählen

Einfacher Bestellprozess, Qualitätsprodukte und engagierter Support für Ihren Geschäftserfolg.

Entwickelt für Präzision, Konzipiert für das Moderne Labor. Bei KINTEK verstehen wir die einzigartigen Anforderungen der Forschungsumgebung. Unser Vakuum-Induktionsschmelzofen (VIM) ist speziell für F&E, Materialwissenschaften und die Kleinserienproduktion konzipiert, bei denen Reinheit, Präzision und Wiederholbarkeit von größter Bedeutung sind. Er ist die ideale Lösung für Universitäten, Forschungseinrichtungen und unternehmensinterne F&E-Labore, die Legierungen der nächsten Generation und hochreine Metalle entwickeln möchten.

Warum den KINTEK VIM-Ofen für Ihr Labor wählen?

Mit der Expertise von KINTEK im Bereich spezialisierter Laborgeräte bietet dieser Ofen klare Vorteile für den forschungsorientierten Anwender:

- Unübertroffene Reinheit für zuverlässige Daten: Durch das Schmelzen von Materialien in einer Hochvakuum- oder kontrollierten Inertgasatmosphäre minimiert unser Ofen die Kontamination durch atmosphärische Gase wie Sauerstoff und Stickstoff. Dies gewährleistet die Erhaltung der intrinsischen Eigenschaften Ihrer Legierungen, was zu genauen und wiederholbaren experimentellen Ergebnissen führt.

- Kompaktes Design, Leistungsstarke Performance: Wir wissen, dass Laborfläche wertvoll ist. Unsere VIM-Ofenserie bietet eine kompakte Stellfläche, ohne Kompromisse bei der Leistung einzugehen. Sie erreicht Temperaturen von bis zu 2000 °C (modellabhängig), um eine breite Palette von Metallen zu verarbeiten, einschließlich Hochtemperaturlegierungen, unedle Metalle und Spezialstähle.

- Präzise Steuerung für wiederholbare Prozesse: Ausgestattet mit einer intuitiven SPS und einem Touchscreen-Controller ermöglicht der Ofen die präzise Programmierung und Überwachung des gesamten Schmelzzyklus. Dies garantiert Prozesskonsistenz, die für Vergleichsstudien und die Qualitätskontrolle entscheidend ist.

- Vielseitig für diverse Forschungsanforderungen: Ob Sie neuartige Superlegierungen entwickeln, Edelmetalle verfeinern, magnetische Materialien herstellen oder Proben für weitere Analysen vorbereiten – der KINTEK VIM-Ofen bietet die Flexibilität, ein breites Spektrum an Forschungsanwendungen zu erfüllen.

- Konzipiert für Sicherheit und Benutzerfreundlichkeit: Mit Merkmalen wie einem wassergekühlten Ofenkörper, umfassender Überwachung und einem benutzerfreundlichen Kippmechanismus ist unser Ofen für einen sicheren und unkomplizierten Betrieb im Laborumfeld gebaut.

Anwendungen in Forschung & Entwicklung

Der KINTEK VIM-Ofen ist ein unverzichtbares Werkzeug für die Spitzenforschung im Bereich Materialien. Wichtige Laboranwendungen umfassen:

- Materialwissenschaft & Entwicklung neuer Legierungen

- Herstellung von Proben aus hochreinen Metallen

- Akademische Forschung und metallurgische Studien

- Prototyping von kleinen, Hochleistungsbauteilen

- Verarbeitung von aktiven und reaktiven Metallen (z. B. Titanlegierungen)

- Entwicklung von Hochtemperatur-Superlegierungen

- Herstellung von hochreinen magnetischen Materialien

- Schmelzen von Edelmetallen (z. B. Gold, Platin)

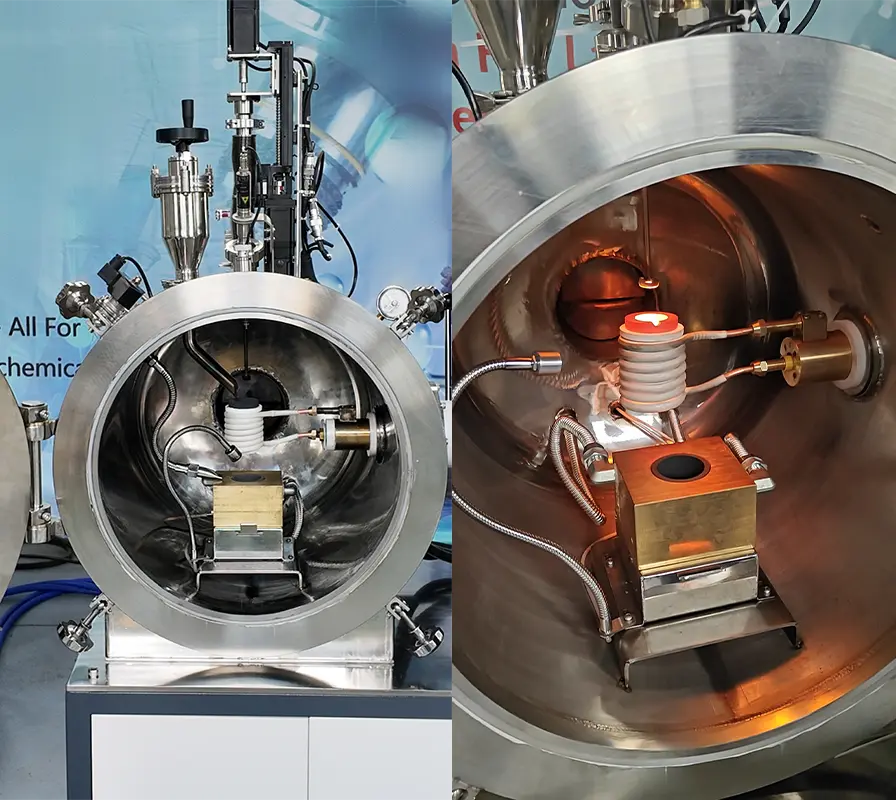

Ein genauerer Blick: Hauptmerkmale & Komponenten

Jede Komponente des KINTEK VIM-Ofens ist auf Leistung und Zuverlässigkeit ausgelegt.

- Hochintegritäts-Vakuumkammer: Der wassergekühlte Edelstahl-Ofenkörper und die Abdeckung sorgen für eine luftdichte Abdichtung und erreichen hohe Vakuumwerte (bis zu 6x10⁻³ Pa), um Oxidation zu verhindern und gelöste Gasverunreinigungen zu entfernen.

- Fortschrittliche Induktionsheizung: Ein leistungsstarkes Mittelfrequenz-Netzteil und eine kundenspezifisch gewickelte Induktionsspule sorgen für eine schnelle, effiziente und gleichmäßige Erwärmung. Der elektromagnetische Rühreffekt homogenisiert die Schmelze auf natürliche Weise für eine überlegene Legierungskonsistenz.

- Intuitives Steuerungssystem: Das SPS-System mit Farb-Touchscreen-Oberfläche bietet die volle Kontrolle über das Vakuumsystem, die Heizleistung, die Temperatur und das Gießen. Es verfügt über Datenprotokollierung und Rezeptspeicherung für Prozesswiederholbarkeit.

- Robustes Vakuumsystem: Ein mehrstufiges Vakuumsystem, das typischerweise aus einer Drehschieberpumpe, einer Roots-Pumpe und einer Diffusionspumpe besteht, ermöglicht schnelle Evakuierungszeiten und hält das für hochreine Schmelzen erforderliche tiefe Vakuum aufrecht.

- Benutzerorientiertes Design: Merkmale wie ein Beobachtungsfenster, ein Legierungszuführer für Zugaben während des Schmelzvorgangs und ein sanfter, steuerbarer Kippmechanismus (manuelle, elektrische oder hydraulische Optionen) machen den Ofen einfach und sicher zu bedienen.

Verfügbare Modelle & Technische Spezifikationen

KINTEK bietet eine Reihe von Modellen an, die perfekt auf die Kapazität Ihres Labors und Ihre Forschungsanforderungen abgestimmt sind. Unsere beliebtesten Modelle im Labormaßstab sind unten aufgeführt. Größere Produktionsmodelle sind auf Anfrage ebenfalls erhältlich.

| Modell | Kapazität (Stahl) | Max. Temperatur | Endvakuum | Nennleistung |

|---|---|---|---|---|

| KT-VI5 | 5 kg | 1700 ℃ (2000 ℃ optional) | 6 x 10⁻³ Pa | 40 Kw |

| KT-VI10 | 10 kg | 40 Kw | ||

| KT-VI25 | 25 kg | 75 Kw | ||

| KT-VI50 | 50 kg | 100 Kw | ||

| KT-VI100 | 100 kg | 160 Kw | ||

| KT-VI200 | 200 kg | 200 Kw | ||

| KT-VI500 | 500 kg | 500 Kw | ||

| Hinweis: Kundenspezifische Konfigurationen und halbkontinuierliche Schmelzsysteme sind verfügbar. Kontaktieren Sie uns, um Ihre spezifischen Anforderungen zu besprechen. | ||||

Arbeiten Sie mit KINTEK für den Erfolg Ihres Labors zusammen

Als Spezialist für Laborgeräte und -verbrauchsmaterialien engagiert sich KINTEK dafür, Forschern Werkzeuge zur Verfügung zu stellen, die außergewöhnliche Leistung und Wert bieten. Unser Team steht bereit, um Ihnen bei der Auswahl der perfekten VIM-Ofenkonfiguration für Ihre Anwendung zu helfen und Sie durch kontinuierliche Unterstützung dabei zu unterstützen, das Beste aus Ihrer Investition herauszuholen. Kontaktieren Sie uns noch heute, um ein Angebot anzufordern oder Ihr Projekt mit einem technischen Experten zu besprechen.

Weiterführende Lektüre

Mehr erfahren: Schmelzprozess und Wartung eines Vakuum-Induktionsschmelzofens

Warnungen

Die Sicherheit des Bedieners steht an erster Stelle! Bitte bedienen Sie das Gerät mit Vorsicht. Das Arbeiten mit brennbaren, explosiven oder giftigen Gasen ist sehr gefährlich. Der Bediener muss alle erforderlichen Vorsichtsmaßnahmen treffen, bevor er das Gerät in Betrieb nimmt. Das Arbeiten mit Überdruck in den Reaktoren oder Kammern ist gefährlich. Der Bediener muss die Sicherheitsvorschriften strikt einhalten. Besondere Vorsicht ist auch beim Umgang mit luftreaktiven Materialien geboten, insbesondere unter Vakuum. Durch ein Leck kann Luft in das Gerät eindringen und eine heftige Reaktion hervorrufen.

Für Sie entworfen

KinTek bietet umfassenden, maßgeschneiderten Service und Ausrüstung für Kunden auf der ganzen Welt. Unsere spezialisierte Teamarbeit und unsere erfahrenen Ingenieure sind in der Lage, die kundenspezifischen Hardware- und Software-Ausrüstungsanforderungen zu erfüllen und unseren Kunden beim Aufbau der exklusiven und personalisierten Ausrüstung und Lösung zu helfen!

Bitte senden Sie uns Ihre Ideen, unsere Ingenieure sind jetzt für Sie bereit!

Vertraut von Branchenführern

FAQ

Was Ist Ein Vakuum-Induktionsofen Und Wie Funktioniert Er?

Wozu Dient Ein Vakuumofen?

Wie Funktioniert Ein Vakuum-Induktionsschmelzofen?

Was Ist Ein Vakuumlichtbogenschmelzverfahren?

Was Sind Die Wichtigsten Anwendungen Von Vakuum-Induktionsöfen?

Wie Läuft Ein Vakuumofen Ab?

Was Ist Ein Atmosphärischer Ofen?

Welche Vorteile Bietet Das Vakuum-Induktionsschmelzen?

Was Ist Ein VAR-Vakuumlichtbogen-Umschmelzofen (VAR)?

Welche Vorteile Hat Der Einsatz Eines Vakuum-Induktionsofens?

Welches Gas Wird In Einem Vakuumofen Verwendet?

Wozu Dient Ein Atmosphärenofen?

Wie Hilft Vakuum Im Induktionsschmelzofen?

Wie Funktioniert Ein Vakuum-Lichtbogenschmelzofen?

Welche Arten Von Materialien Können In Einem Vakuum-Induktionsofen Verarbeitet Werden?

Welches Heizelement Wird In Einem Vakuumofen Verwendet?

Was Ist Ein Vakuum-Induktionsschmelzofen?

Wie Verbessert Die Vakuumumgebung In Einem Vakuum-Induktionsofen Die Materialeigenschaften?

4.9 / 5

I was very impressed with the speed of delivery. The product arrived much sooner than I expected.

4.7 / 5

The product was exactly as described, and the quality is excellent. It is definitely worth the money.

4.8 / 5

I have been using this product for a few months now, and I am very happy with it. It is durable and has held up well to heavy use.

4.9 / 5

The product is very technologically advanced and has helped me to improve my productivity.

4.7 / 5

I would highly recommend this product to anyone who is looking for a high-quality, durable, and technologically advanced product.

4.8 / 5

The product is very easy to use and has a user-friendly interface.

4.9 / 5

I am very satisfied with the product and would definitely recommend it to others.

4.7 / 5

The product is very well-made and has exceeded my expectations.

4.8 / 5

I am very impressed with the product and would definitely recommend it to others.

4.9 / 5

The product is very easy to use and has a user-friendly interface.

4.7 / 5

The product is very well-made and has exceeded my expectations.

4.8 / 5

I am very impressed with the product and would definitely recommend it to others.

4.9 / 5

The product is very easy to use and has a user-friendly interface.

4.7 / 5

The product is very well-made and has exceeded my expectations.

4.8 / 5

I am very impressed with the product and would definitely recommend it to others.

Fordern Sie ein Angebot an

Unser professionelles Team wird Ihnen innerhalb eines Werktages antworten. Sie können uns gerne kontaktieren!

Ähnliche Produkte

Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

Entwickeln Sie mit unserer Vakuum-Schmelzspinnanlage mühelos metastabile Materialien. Ideal für Forschungs- und experimentelle Arbeiten mit amorphen und mikrokristallinen Materialien. Bestellen Sie jetzt für effektive Ergebnisse.

Vakuumlichtbogen-Induktionsofen

Entdecken Sie die Leistung des Vakuumlichtbogenofens zum Schmelzen von aktiven und feuerfesten Metallen. Hohe Geschwindigkeit, bemerkenswerter Entgasungseffekt und frei von Verunreinigungen. Erfahren Sie jetzt mehr!

Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Erleben Sie präzises Schmelzen mit unserem Vakuum-Levitations-Schmelzofen. Ideal für hochschmelzende Metalle oder Legierungen, mit fortschrittlicher Technologie für effektives Schmelzen. Bestellen Sie jetzt für hochwertige Ergebnisse.

600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Entdecken Sie den 600T Vakuum-Induktions-Heißpressofen, der für Hochtemperatur-Sinterexperimente unter Vakuum oder Schutzgasatmosphäre entwickelt wurde. Seine präzise Temperatur- und Druckregelung, der einstellbare Arbeitsdruck und die fortschrittlichen Sicherheitsfunktionen machen ihn ideal für Nichtmetallmaterialien, Kohlenstoffverbundwerkstoffe, Keramiken und Metallpulver.

Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Ein Vakuum-Molybdän-Draht-Sinterofen ist eine vertikale oder Kammerstruktur, die sich für das Ziehen, Löten, Sintern und Entgasen von Metallmaterialien unter Hochvakuum- und Hochtemperaturbedingungen eignet. Er eignet sich auch für die Dehydratisierungsbehandlung von Quarzmaterialien.

Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Der Luftdrucksinterofen ist ein Hightech-Gerät, das häufig zum Sintern von fortschrittlichen Keramikmaterialien verwendet wird. Er kombiniert Vakuumsintern und Drucksintern, um hochdichte und hochfeste Keramiken zu erzielen.

Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Vakuumofen mit polykristalliner Keramikfaser-Isolationsauskleidung für ausgezeichnete Wärmeisolierung und gleichmäßiges Temperaturfeld. Wählen Sie zwischen 1200℃ oder 1700℃ maximaler Arbeitstemperatur mit Hochvakuumleistung und präziser Temperaturregelung.

Hochdruck-Rohröfen für Laboratorien

KT-PTF Hochdruck-Rohröfen: Kompakte, geteilte Rohröfen mit hoher Überdruckbeständigkeit. Arbeitstemperatur bis 1100°C und Druck bis 15 MPa. Funktioniert auch unter kontrollierter Atmosphäre oder im Hochvakuum.

Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Erleben Sie effiziente Materialverarbeitung mit unserem vakuumversiegelten Drehtiegelofen. Perfekt für Experimente oder industrielle Produktion, ausgestattet mit optionalen Funktionen für kontrollierte Zufuhr und optimierte Ergebnisse. Jetzt bestellen.

Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Reduzieren Sie den Formdruck und verkürzen Sie die Sinterzeit mit dem Vakuum-Rohr-Heißpress-Ofen für hochdichte Materialien mit feiner Körnung. Ideal für hochschmelzende Metalle.

Graphit-Vakuumofen für negatives Elektrodenmaterial

Graphitierungsöfen für die Batterieproduktion zeichnen sich durch gleichmäßige Temperatur und geringen Energieverbrauch aus. Graphitierungsöfen für negative Elektrodenmaterialien: eine effiziente Graphitierungslösung für die Batterieproduktion mit erweiterten Funktionen zur Verbesserung der Batterieleistung.

Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

Entdecken Sie die Vielseitigkeit von Labor-Drehrohröfen: Ideal für Kalzinierung, Trocknung, Sintern und Hochtemperaturreaktionen. Einstellbare Dreh- und Kippfunktionen für optimale Erwärmung. Geeignet für Vakuum- und kontrollierte Atmosphären. Jetzt mehr erfahren!

Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

IGBT experimenteller Graphitierungsofen, eine maßgeschneiderte Lösung für Universitäten und Forschungseinrichtungen, mit hoher Heizeffizienz, Benutzerfreundlichkeit und präziser Temperaturregelung.

Vakuum-Heißpressmaschine für Laminierung und Heizung

Erleben Sie saubere und präzise Laminierung mit der Vakuum-Laminierpresse. Perfekt für Wafer-Bonding, Dünnschichttransformationen und LCP-Laminierung. Jetzt bestellen!

Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

Vertikaler Hochtemperatur-Graphitierungs-Ofen zur Karbonisierung und Graphitierung von Kohlenstoffmaterialien bis 3100℃. Geeignet für die geformte Graphitierung von Kohlefaserfilamenten und anderen Materialien, die in einer Kohlenstoffumgebung gesintert werden. Anwendungen in der Metallurgie, Elektronik und Luft- und Raumfahrt zur Herstellung hochwertiger Graphitprodukte wie Elektroden und Tiegel.

Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

Horizontaler Graphitierungs-Ofen: Dieser Ofentyp ist horizontal mit Heizelementen ausgelegt, was eine gleichmäßige Erwärmung der Probe ermöglicht. Er eignet sich gut für die Graphitierung großer oder sperriger Proben, die eine präzise Temperaturkontrolle und Gleichmäßigkeit erfordern.

Dental Porcelain Zirkon Sinterkeramik Vakuum-Pressofen

Erzielen Sie präzise Dentalergebnisse mit dem Dental Vakuum-Pressofen. Automatische Temperaturkalibrierung, geräuscharmes Einschubfach und Touchscreen-Bedienung. Jetzt bestellen!

Graphit-Vakuumofen mit Bodenentleerung für Kohlenstoffmaterialien

Bodenentleerungs-Graphitofen für Kohlenstoffmaterialien, Ultrahochtemperatur-Ofen bis 3100°C, geeignet für die Graphitierung und Sinterung von Kohlenstoffstäben und Kohlenstoffblöcken. Vertikales Design, Bodenentleerung, bequemes Be- und Entladen, hohe Temperatur gleichmäßigkeit, geringer Energieverbrauch, gute Stabilität, hydraulisches Hubsystem, bequemes Be- und Entladen.

Großer vertikaler Graphit-Vakuumgraphitierungs-Ofen

Ein großer vertikaler Hochtemperatur-Graphitierungs-Ofen ist eine Art Industrieofen, der zur Graphitierung von Kohlenstoffmaterialien wie Kohlefaser und Ruß verwendet wird. Es handelt sich um einen Hochtemperatur-Ofen, der Temperaturen von bis zu 3100 °C erreichen kann.

Ähnliche Artikel

Wie das Vakuum-Induktionsschmelzen (VIM) die Produktion von Hochleistungslegierungen verändert

Entdecken Sie, wie das Vakuum-Induktionsschmelzen (VIM) die Reinheit von Legierungen für die Luft- und Raumfahrt, die Medizintechnik und die Nuklearindustrie verbessert und dadurch Fehler und Kosten reduziert.

Wie das Vakuum-Induktionsschmelzen unübertroffene Zuverlässigkeit in kritischen Industrien gewährleistet

Das Vakuum-Induktionsschmelzen (VIM) gewährleistet metallurgische Reinheit, Langlebigkeit und Effizienz in der Luft- und Raumfahrt, der Nuklearindustrie und anderen kritischen Branchen. Erfahren Sie, warum VIM herkömmliche Methoden übertrifft.

Wie das Vakuum-Induktionsschmelzen herkömmliche Verfahren bei der Herstellung moderner Legierungen übertrifft

Entdecken Sie, wie das Vakuum-Induktionsschmelzen (VIM) herkömmliche Methoden bei der Herstellung moderner Legierungen übertrifft und Präzision, Reinheit und Kosteneinsparungen bietet.

Schmelzverfahren und Wartung eines Vakuum-Induktionsschmelzofens

Schmelzverfahren und Wartung eines Vakuum-Induktionsschmelzofens

Anwendung der Technologie des heißisostatischen Pressens beim Gießen von Hochtemperaturlegierungen auf Nickelbasis

Untersucht den Einsatz des heißisostatischen Pressens zur Verbesserung der Eigenschaften von Hochtemperatur-Gusslegierungen auf Nickelbasis in der Luft- und Raumfahrt.

Wie das Vakuum-Induktionsschmelzen die Produktion von Hochleistungslegierungen verbessert

Entdecken Sie, wie das Vakuum-Induktionsschmelzen (VIM) die Reinheit von Legierungen erhöht, Defekte reduziert und die Kosten für die Luft- und Raumfahrt sowie den Energiesektor optimiert.

Wie das Vakuum-Induktionsschmelzen eine überlegene Materialleistung in kritischen Industrien ermöglicht

Entdecken Sie, wie das Vakuum-Induktionsschmelzen (VIM) 99,99 % reine Legierungen für die Luft- und Raumfahrt und die medizinische Industrie gewährleistet und so die Leistung und Konformität verbessert.

Vakuum-Induktionsschmelzofen: Prinzip, Vorteile und Anwendungen

Entdecken Sie den Vakuum-Induktionsschmelzofen, ein Spezialgerät, das mit Hilfe von Vakuum und Induktionserwärmung Metalle und Legierungen veredelt und so einen hohen Reinheitsgrad und eine präzise Kontrolle der Zusammensetzung gewährleistet. In diesem umfassenden Leitfaden erfahren Sie mehr über sein Prinzip, seine Vorteile, Anwendungen und Komponenten.

Wie das Vakuum-Induktionsschmelzen katastrophale Materialausfälle in kritischen Komponenten verhindert

Entdecken Sie, wie das Vakuum-Induktionsschmelzen (VIM) Materialausfälle in der Luft- und Raumfahrt, in der Kerntechnik und bei EV-Komponenten verhindert, indem es Verunreinigungen auf atomarer Ebene beseitigt.

Vakuum-Schmelzofen: Ein umfassender Leitfaden zum Vakuum-Induktionsschmelzen

Entdecken Sie die Feinheiten von Vakuum-Induktionsschmelzöfen, deren Komponenten, Betrieb, Vorteile und Anwendungen. Erfahren Sie, wie diese Öfen die Metallverarbeitung revolutionieren und außergewöhnliche Materialeigenschaften erzielen.

Fehlerinspektion von Vakuum-Induktionsöfen: Wesentliche Verfahren und Lösungen

Entdecken Sie die grundlegenden Verfahren zur Inspektion und Fehlerbehebung bei häufigen Fehlern in Vakuum-Induktionsöfen. Lernen Sie, wie man elektrische Fehler behebt, Inspektionen nach dem Betrieb durchführt, Aufzeichnungen führt und den Betrieb des Ofens überwacht. Ergreifen Sie Abhilfemaßnahmen, um die optimale Leistung des Ofens zu gewährleisten. Finden Sie fachkundige Lösungen für Temperaturanomalien, Abweichungen des Vakuumgrades und Inspektionen der Ofenkammer.

Vakuuminduktionsschmelzofen vs. Lichtbogenschmelzofen: Auswahl der richtigen Ausrüstung für Ihren Prozess

Erfahren Sie mehr über die wichtigsten Unterschiede zwischen Vakuum-Induktionsschmelzöfen und Lichtbogenschmelzöfen, einschließlich ihrer Vorteile und Anwendungen, um Ihnen bei der Auswahl der besten Ausrüstung für Ihre spezifischen Anforderungen zu helfen.