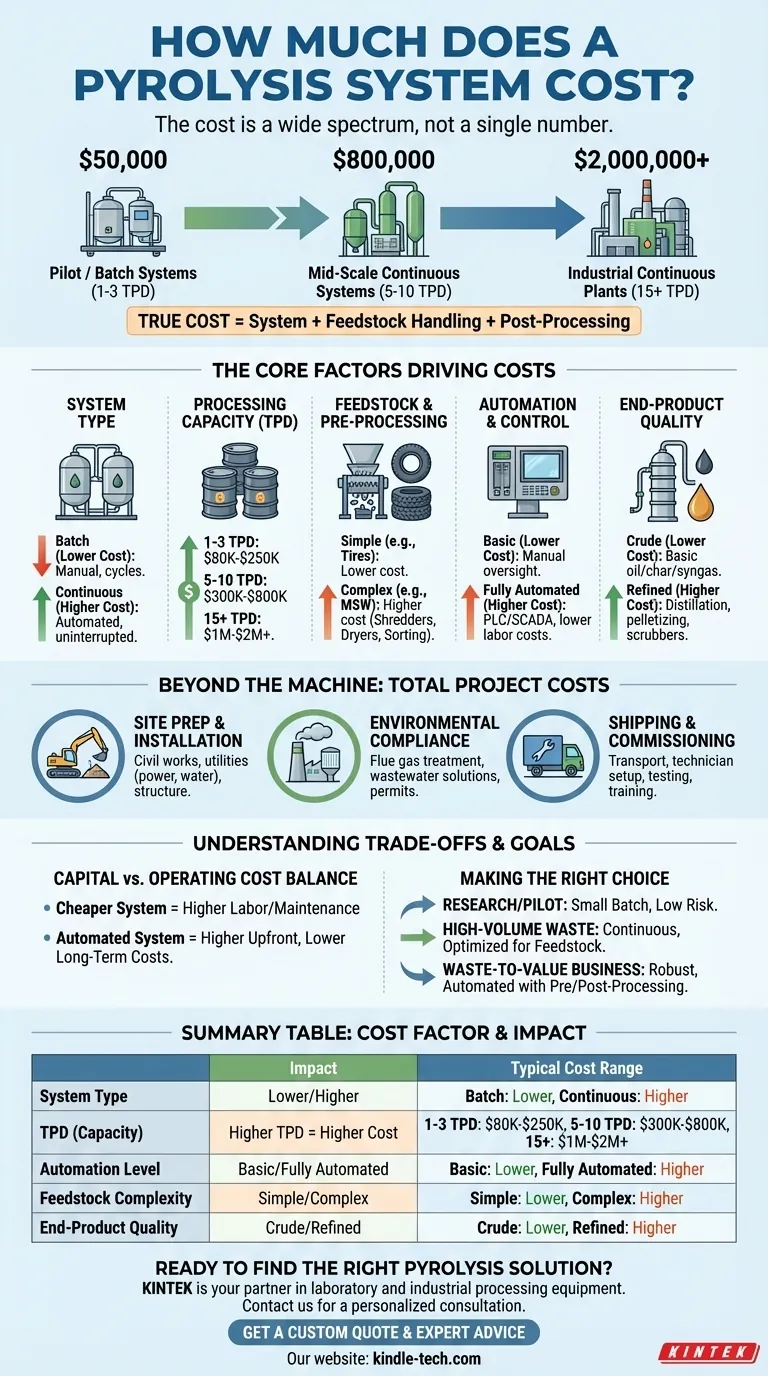

Die Kosten für ein Pyrolysesystem sind keine einzelne Zahl, sondern ein breites Spektrum, das von seiner Größe, Technologie und seinem Zweck bestimmt wird. Für einen professionellen Kontext sollten Sie mit einem Bereich von ungefähr 50.000 $ für kleine, auf einem Skid montierte Chargensysteme, die für Pilotprojekte geeignet sind, bis weit über 2.000.000 $ für vollautomatische, kontinuierliche Industrieanlagen rechnen, die in der Lage sind, erhebliche tägliche Tonnagen zu verarbeiten.

Der ursprüngliche Kaufpreis des Pyrolyse-Reaktors ist nur der Ausgangspunkt. Eine echte Kostenschätzung muss die Systemkapazität, die Anforderungen an die Handhabung des Ausgangsmaterials und den Grad der Nachbehandlung berücksichtigen, der erforderlich ist, um marktfähige Endprodukte herzustellen.

Die wichtigsten Faktoren, die die Kosten für Pyrolysesysteme bestimmen

Um den Preis eines Pyrolysesystems zu verstehen, muss man über den Reaktor selbst hinausblicken. Die endgültigen Kosten sind eine Funktion mehrerer voneinander abhängiger technischer und betrieblicher Entscheidungen.

Systemtyp: Batch- vs. Kontinuierlich

Ein Chargensystem (Batch-System) ist der erschwinglichste Einstiegspunkt. Das Ausgangsmaterial wird geladen, der Prozess läuft ab, und dann werden die Produkte entfernt, bevor der nächste Zyklus beginnt. Dies ist ideal für kleinere Mengen oder Forschungszwecke.

Ein kontinuierliches System ist für den industriellen Betrieb konzipiert. Es verfügt über automatisierte Zuführ- und Entleerungsmechanismen, die eine unterbrechungsfreie Verarbeitung ermöglichen. Diese Komplexität und Größe erhöhen die Investitionskosten erheblich, senken jedoch die Betriebskosten pro Tonne.

Verarbeitungskapazität (Durchsatz)

Dies ist der direkteste Kostentreiber. Je größer der Reaktor und je mehr Tonnen pro Tag (TPD) er verarbeiten kann, desto höher ist der Preis.

- 1-3 TPD-Systeme: Liegen oft im Bereich von 80.000 $ bis 250.000 $.

- 5-10 TPD-Systeme: Kosten typischerweise zwischen 300.000 $ und 800.000 $.

- 15+ TPD-Systeme: Dies sind große Industrieanlagen, deren Kosten je nach Komplexität häufig 1.000.000 $ bis über 2.000.000 $ übersteigen.

Ausgangsmaterial und Vorbehandlung

Die Art des Materials, das Sie verarbeiten möchten, beeinflusst stark die erforderliche Zusatz- und Hilfsausrüstung, was oft separate Kosten verursacht.

Ein System, das für ein homogenes Ausgangsmaterial wie Reifen entwickelt wurde, ist einfacher als eines, das für gemischte Kunststoffe oder Siedlungsabfälle (MSW) bestimmt ist. Diese komplexeren Ausgangsmaterialien erfordern teure Zerkleinerer, Trockner und Sortiersysteme, bevor sie in den Reaktor gelangen können.

Automatisierung und Steuerung

Der Grad der Automatisierung ist eine wichtige Kostenvariable. Ein einfaches System erfordert möglicherweise eine erhebliche manuelle Überwachung beim Laden, Überwachen und Entladen.

Eine vollautomatische Anlage verwendet programmierbare Logik-Controller (PLCs) und SCADA-Systeme zur Steuerung des gesamten Prozesses. Dies erhöht die Anfangsinvestition, reduziert jedoch die langfristigen Arbeitskosten drastisch und verbessert die Prozesskonsistenz.

Qualität der Endprodukte

Ein Basissystem erzeugt ein Rohpyrolyseöl, einen kohlenstoffreichen Kohlenstoffrückstand (Char) und Synthesegas. Wenn Sie diese Produkte aufwerten müssen, um sie zu einem höheren Preis zu verkaufen, müssen Sie in Nachbehandlungsausrüstung investieren.

Dies kann Destillationskolonnen zur Raffination des Öls, Mahl- und Pelletieranlagen für den Kohlenstoffrückstand sowie Gasswäscher oder -generatoren zur Nutzung des Synthesegases umfassen. Jede Ergänzung verursacht erhebliche Kosten.

Jenseits der Maschine: Verständnis der gesamten Projektkosten

Der vom Hersteller angegebene Preis ist selten die endgültigen Projektkosten. Ein umfassendes Budget muss mehrere andere kritische Ausgaben beinhalten.

Baustellenvorbereitung und Installation

Dazu gehören die Kosten für ein Betonfundament, eine Struktur zur Unterbringung der Ausrüstung und die Bereitstellung notwendiger Versorgungsleitungen (Strom, Wasser) am Standort. Diese Tiefbaukosten können erheblich sein.

Einhaltung von Umweltvorschriften

Die Einhaltung lokaler Luft- und Wassergütevorschriften ist nicht verhandelbar. Dies erfordert oft anspruchsvolle und teure Rauchgasbehandlungssysteme und Abwassermanagementlösungen, die in die Gesamtkosten einbezogen werden müssen.

Versand, Inbetriebnahme und Schulung

Die Logistik für den Transport schwerer Industrieanlagen sowie die Kosten für Techniker vor Ort für Installation, Tests (Inbetriebnahme) und Schulung Ihres Betriebspersonals stellen einen erheblichen Endaufwand dar.

Die Kompromisse verstehen

Eine fundierte Investition erfordert ein Gleichgewicht zwischen anfänglichen Investitionskosten und langfristiger betrieblicher Rentabilität.

Das Gleichgewicht zwischen Investitions- und Betriebskosten

Ein billigeres, weniger automatisiertes System mag zunächst attraktiv erscheinen. Es wird jedoch wahrscheinlich höhere laufende Kosten für Arbeit und Wartung verursachen und möglicherweise unter geringerer Effizienz leiden, was sich auf Ihre Rentabilität über die Lebensdauer des Projekts auswirkt.

Das Risiko von Niedrigpreissystemen

Seien Sie vorsichtig bei ungewöhnlich niedrig bepreisten Systemen. Diese sparen oft an Materialqualität (z. B. der im Reaktor verwendete Stahlart), Sicherheitsfunktionen und Umweltkontrollen. Dies kann zu vorzeitigem Ausfall, Sicherheitsrisiken und der Unfähigkeit führen, Betriebsgenehmigungen zu erhalten.

Effizienz und Energieintegration

Ein wesentliches Merkmal eines gut konzipierten Systems ist seine Fähigkeit, sein eigenes Produkt – das nicht kondensierbare Synthesegas – zur Beheizung des Reaktors zu nutzen. Systeme, denen diese Funktion fehlt, haben aufgrund ihrer Abhängigkeit von externen Brennstoffquellen dauerhaft höhere Betriebskosten.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Investition zu bestimmen, müssen Sie zunächst Ihr Hauptziel klären.

- Wenn Ihr Hauptaugenmerk auf Forschung oder einem kleinmaßstäblichen Machbarkeitsnachweis liegt: Ein kleines, auf einem Skid montiertes Chargensystem bietet das geringste Kapitalrisiko, um Ihren Prozess zu validieren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung eines konsistenten, hochvolumigen Abfallstroms liegt (z. B. Reifen oder bestimmte Kunststoffe): Investieren Sie in ein kontinuierliches System, das für dieses Ausgangsmaterial optimiert ist, um den Durchsatz und die Betriebseffizienz zu maximieren.

- Wenn Ihr Hauptaugenmerk auf dem Aufbau eines vielseitigen Waste-to-Value-Geschäfts liegt: Planen Sie ein robustes, automatisiertes System ein, bei dem ein erhebliches Kapital sowohl für die Vorbehandlungs- als auch für die Nachbehandlungsausrüstung vorgesehen ist.

Wenn Sie sich auf diese Kernfaktoren konzentrieren, können Sie eine umfassende Geschäftsgrundlage erstellen und ein System auswählen, das wirklich mit Ihren betrieblichen und finanziellen Zielen übereinstimmt.

Zusammenfassungstabelle:

| Kostenfaktor | Auswirkung auf den Preis | Typischer Kostenbereich |

|---|---|---|

| Systemtyp | Batch vs. Kontinuierlich | Batch: Niedrigere Kosten Kontinuierlich: Höhere Kosten |

| Verarbeitungskapazität | Tonnen pro Tag (TPD) | 1-3 TPD: 80 Tsd. $-250 Tsd. $ 5-10 TPD: 300 Tsd. $-800 Tsd. $ 15+ TPD: 1 Mio. $-2 Mio. $+ |

| Automatisierungsgrad | Manuell vs. PLC/SCADA | Einfach: Niedrigere Kosten Vollautomatisch: Höhere Kosten |

| Komplexität des Ausgangsmaterials | Bedarf an Vorbehandlung | Einfach (z. B. Reifen): Niedrigere Kosten Komplex (z. B. MSW): Höhere Kosten |

| Qualität des Endprodukts | Ausrüstung für Nachbehandlung | Rohöl/Kohlenstoffrückstand: Niedrigere Kosten Raffinierte Produkte: Höhere Kosten |

Bereit, die richtige Pyrolyselösung für Ihr Projekt zu finden?

Die Navigation durch die große Bandbreite der Kosten und Konfigurationen von Pyrolysesystemen kann komplex sein. Die richtige Wahl gleicht Ihre Anfangsinvestition mit langfristiger Betriebseffizienz und Rentabilität aus.

KINTEK ist Ihr Partner für Labor- und Industrieanlagen. Wir können Ihnen helfen, Ihre spezifischen Anforderungen zu analysieren – sei es für Forschung, Machbarkeitsnachweise oder großtechnische Waste-to-Value-Betriebe –, um ein System zu identifizieren, das zu Ihrem Budget und Ihren technischen Anforderungen passt.

Kontaktieren Sie uns noch heute, um Ihre Projektziele zu besprechen und eine persönliche Beratung zu erhalten. Lassen Sie sich von unserer Expertise zu einer erfolgreichen Investition führen.

Holen Sie sich ein individuelles Angebot & Expertenberatung

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

Andere fragen auch

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien