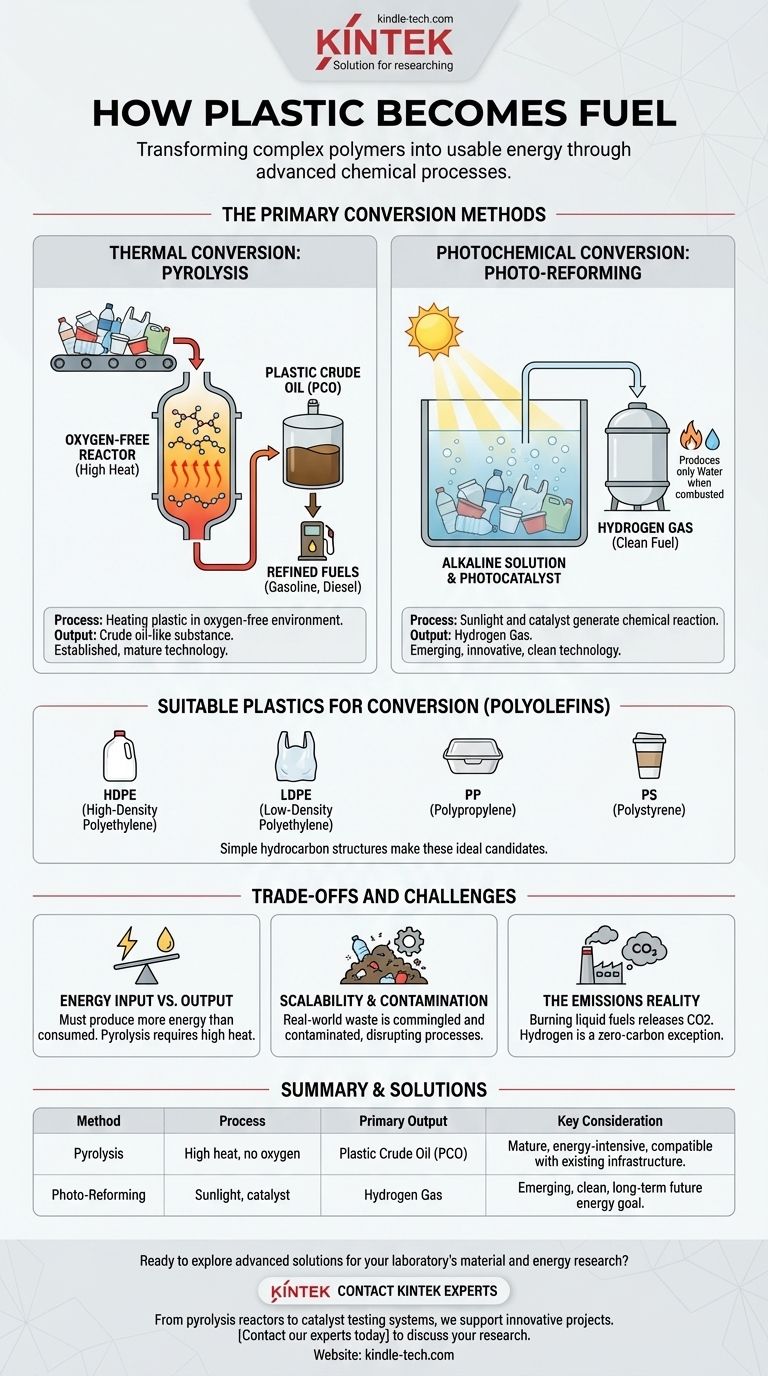

Im Grunde genommen kann Kunststoff durch fortschrittliche chemische Prozesse, die seine komplexen Polymerstrukturen aufbrechen, in nutzbaren Brennstoff umgewandelt werden. Die beiden Hauptmethoden sind die Pyrolyse, die hohe Hitze in einer sauerstofffreien Umgebung nutzt, um eine rohölähnliche Substanz zu erzeugen, und das Photoreforming, eine aufkommende Technik, die Sonnenlicht und einen Katalysator verwendet, um direkt aus Kunststoffabfällen Wasserstoffgas zu gewinnen.

Obwohl die Umwandlung von Plastikmüll in Brennstoff eine überzeugende Lösung für die Umweltverschmutzung darstellt, hängt ihr tatsächlicher Wert vollständig von der spezifischen Umwandlungstechnologie, der Art des verarbeiteten Kunststoffs und der Gesamteffizienz des Systems ab.

Die wichtigsten Umwandlungsmethoden erklärt

Um zu verstehen, wie Kunststoff zu Brennstoff wird, müssen wir uns ansehen, wie seine grundlegende chemische Struktur – lange Kohlenwasserstoffketten – aufgebrochen und wiederverwendet wird.

Thermische Umwandlung: Pyrolyse

Die Pyrolyse ist die etablierteste Methode zur Herstellung von flüssigem Kraftstoff aus Kunststoff. Bei diesem Verfahren wird Kunststoffabfall in einem Reaktorgefäß, das keinen Sauerstoff enthält, auf hohe Temperaturen erhitzt.

Diese intensive, sauerstofffreie Hitze bewirkt, dass die langen Polymerketten im Kunststoff knacken und in kleinere, einfachere Kohlenwasserstoffmoleküle zerfallen.

Das Ergebnis ist eine Substanz, die als Kunststoff-Rohöl (PCO) bezeichnet wird. Dieses Öl kann dann durch Destillation, ähnlich wie herkömmliches Rohöl, raffiniert werden, um bekannte Kraftstoffe wie Benzin und Diesel herzustellen.

Photochemische Umwandlung: Photoreforming

Ein neuerer und innovativerer Ansatz ist das Photoreforming. Dieses Verfahren nutzt Licht als primäre Energiequelle.

Forscher haben gezeigt, dass durch die Zugabe eines lichtabsorbierenden Materials, bekannt als Photokatalysator, zu Kunststoff, der in einer alkalischen Lösung eingetaucht ist, Sonnenlicht genutzt werden kann, um eine chemische Reaktion anzutreiben.

Diese Reaktion baut den Kunststoff ab und setzt Wasserstoffgas frei. Dies ist insofern bedeutsam, als Wasserstoff ein sauberer Brennstoff ist, der bei der Verbrennung nur Wasser erzeugt.

Welche Kunststoffe eignen sich für die Umwandlung?

Nicht alle Kunststoffe sind gleich. Die chemische Zusammensetzung des Kunststoff-Ausgangsmaterials ist entscheidend für die Effizienz und den Ertrag des Kraftstoffumwandlungsprozesses.

Die Rolle der Polyolefine

Die gängigsten und effektivsten Kunststoffe für die Kraftstoffumwandlung sind Polyolefine. Diese Kunststoffkategorie hat eine einfache Kohlenwasserstoffstruktur (die nur aus Wasserstoff und Kohlenstoff besteht), die den in fossilen Brennstoffen vorkommenden Molekülen sehr ähnlich ist.

Häufige Beispiele

Kunststoffe, die sich besonders gut für die Umwandlung eignen, sind solche, die durch herkömmliche Verfahren oft schwer zu recyceln sind.

- Polyethylen hoher Dichte (HDPE): Gefunden in Milchkanistern, Waschmittelflaschen und Plastiktüten.

- Polyethylen niedriger Dichte (LDPE): Wird für Plastiktüten und Folien verwendet.

- Polypropylen (PP): Wird in Behältern, Autoteilen und Teppichen verwendet.

- Polystyrol (PS): Gefunden in Einwegbechern und Verpackungsmaterialien.

Abwägungen und Herausforderungen verstehen

Obwohl vielversprechend, ist die Umwandlung von Kunststoff in Kraftstoff keine Patentlösung. Eine objektive Analyse erfordert die Anerkennung potenzieller Nachteile und praktischer Hürden.

Energieinput vs. Energieoutput

Die kritischste Frage bei jeder Energieerzeugungsmethode ist ihre Nettoenergiebilanz. Bei der Pyrolyse wird eine erhebliche Energiemenge benötigt, um den Kunststoff auf die erforderlichen Temperaturen zu erhitzen. Ein erfolgreicher Betrieb muss Kraftstoff mit einem höheren Energiewert produzieren, als für seine Erzeugung aufgewendet wurde.

Skalierbarkeit und Kontamination

Der Erfolg im Labor lässt sich nicht immer auf den industriellen Maßstab übertragen. Realer Kunststoffabfall ist ein unordentlicher, vermischter Strom verschiedener Kunststoffarten, oft verunreinigt mit Lebensmittelresten, Papier und anderen Materialien. Diese Verunreinigungen können den chemischen Prozess stören und die Qualität des Endprodukts mindern.

Die Emissionsrealität

Behauptungen, dass der Prozess keine schädlichen Emissionen verursacht, müssen sorgfältig qualifiziert werden. Während der Umwandlungsprozess selbst eingedämmt werden kann, ist die Endverwendung des Kraftstoffs entscheidend. Die Verbrennung von flüssigen Kraftstoffen wie Diesel oder Benzin, die aus Kunststoff gewonnen werden, setzt weiterhin CO2 und andere Schadstoffe in die Atmosphäre frei. Die bemerkenswerte Ausnahme ist Wasserstoff, der am Einsatzort ein emissionsfreier Kraftstoff ist.

Die richtige Wahl für Ihr Ziel treffen

Die beste Strategie zur Umwandlung von Kunststoff in Kraftstoff hängt von Ihrem primären Ziel ab, sei es die sofortige Abfallbewirtschaftung oder die langfristige saubere Energieerzeugung.

- Wenn Ihr Hauptaugenmerk auf der Nutzung bestehender Infrastruktur liegt: Die Pyrolyse ist die ausgereiftere Technologie, die flüssige Kraftstoffe produziert, die mit aktuellen Motoren und Vertriebsnetzen kompatibel sind.

- Wenn Ihr Hauptaugenmerk auf einem zukünftigen sauberen Energiesystem liegt: Das Photoreforming zur Erzeugung von Wasserstoff ist ein aussichtsreiches langfristiges Ziel, da es einen wirklich sauber verbrennenden Kraftstoff erzeugt.

- Wenn Ihr Hauptaugenmerk auf der sofortigen Abfallreduzierung liegt: Beide Methoden bieten eine wertvolle Alternative zur Deponierung für schwer recycelbare Kunststoffe und verwandeln eine Belastung in einen potenziellen Vermögenswert.

Letztendlich verwandelt die Verwendung von Kunststoff als Ausgangsmaterial für Kraftstoff ein hartnäckiges Abfallproblem in eine potenzielle Energiequelle, obwohl seine praktische Anwendung eine sorgfältige technische und ökologische Bewertung erfordert.

Zusammenfassungstabelle:

| Methode | Prozess | Hauptergebnis | Wichtige Überlegung |

|---|---|---|---|

| Pyrolyse | Hohe Hitze ohne Sauerstoff | Kunststoff-Rohöl (PCO) | Ausgereifte Technologie, erfordert jedoch erheblichen Energieaufwand |

| Photoreforming | Sonnenlicht mit einem Katalysator | Wasserstoffgas | Aufstrebende Technologie für saubere Kraftstoffe, aber weniger entwickelt |

Sind Sie bereit, fortschrittliche Lösungen für die Material- und Energieforschung Ihres Labors zu erkunden?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien zur Unterstützung innovativer Projekte – von Pyrolyse-Reaktoren bis hin zu Katalysator-Testsystemen. Unsere Expertise kann Ihnen helfen, Kunststoff-zu-Kraftstoff-Umwandlungsprozesse genau zu bewerten und zu entwickeln.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Forschung voranbringen und zu einer nachhaltigen Zukunft beitragen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- CVD-Diamant für Wärmemanagementanwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Hochleistungs-Gefriertrockner für das Labor

Andere fragen auch

- Wie wird ein Trockenschrank mit konstanter Temperatur bei der Bestimmung der Zellstoffausbeute eingesetzt? Gewährleistung von Präzision bei Biomassedaten

- Wie raffiniert man Pyrolyseöl? Veredelung von instabilem Bio-Öl zu nutzbaren Kraftstoffen

- Bei welcher Temperatur verdampft THC im Vakuum? Meistern Sie den Destillationsprozess

- Wie hoch ist die Langzeitstabilität viraler Analyten in Plasma, das bei -70°C gelagert wird? Bewährt für jahrzehntelange Forschung

- Erfordert Schmelzen einen Temperaturanstieg? Verständnis von latenter Wärme und Phasenübergängen

- Was sind die Vorteile der langsamen Pyrolyse? Maximierung der Biokohleproduktion für die Kohlenstoffabscheidung

- Verbessert eine Wärmebehandlung den Korrosionswiderstand? Ein Leitfaden zur Optimierung der Materialleistung

- Was ist der Zweck der Sputterbeschichtung? Erreichen Sie Präzision und Gleichmäßigkeit im atomaren Maßstab