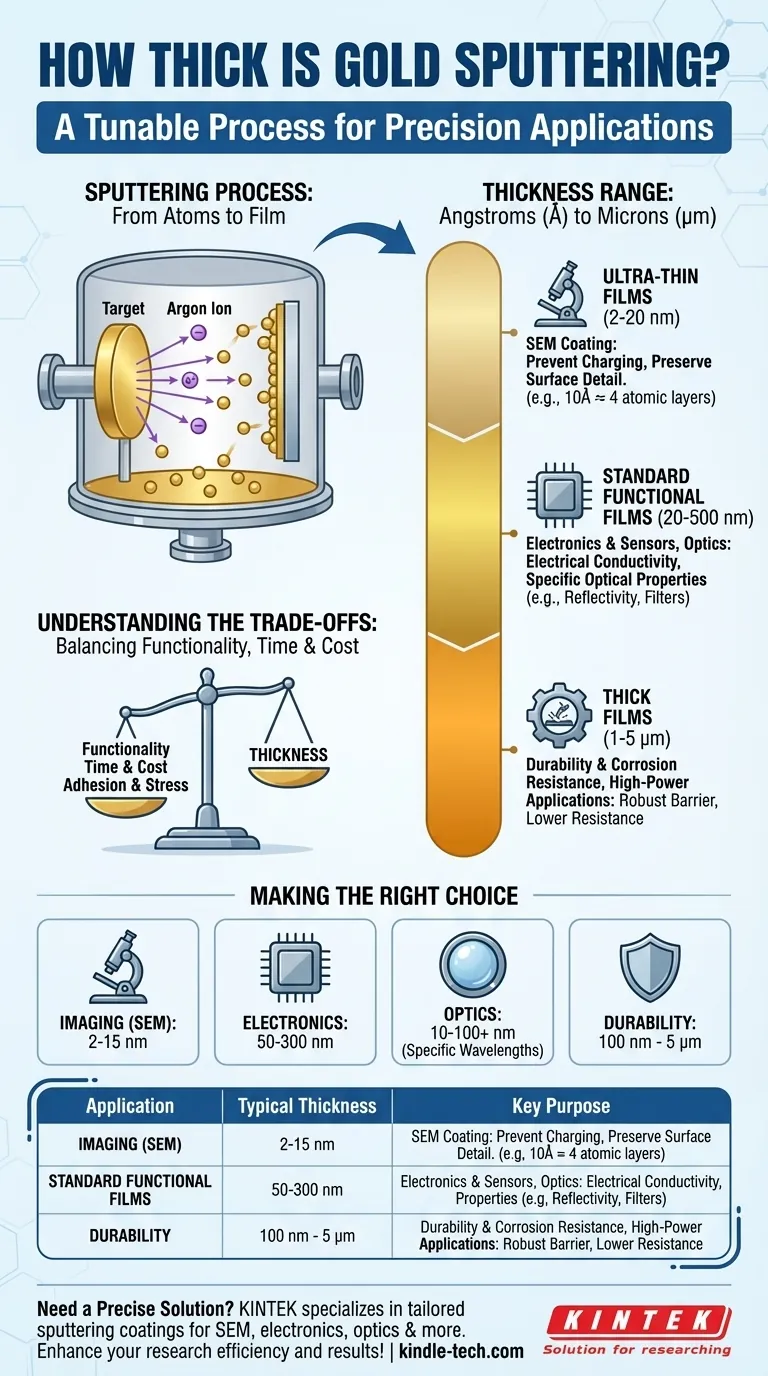

In der Praxis ist eine durch Sputtern aufgebrachte Goldschicht außergewöhnlich dünn. Die Dicke wird präzise kontrolliert und reicht typischerweise von wenigen Ångström (Å), was nur einer Handvoll Atomschichten entspricht, bis zu wenigen Mikrometern (μm). Dieser große Bereich ermöglicht die Anpassung der Technik an hochspezifische wissenschaftliche und industrielle Anwendungen.

Die wichtigste Erkenntnis ist, dass es beim Goldsputtern nicht um eine einzige, Standarddicke geht. Es ist ein hochgradig abstimmbarer Abscheidungsprozess, bei dem die Dicke die primäre Variable ist, die bewusst konstruiert wird, um ein gewünschtes Ergebnis zu erzielen – sei es elektrische Leitfähigkeit, optische Transparenz oder Oberflächenvorbereitung für die Bildgebung.

Was ist Goldsputtern?

Um die Dicke zu verstehen, muss man zunächst den Prozess verstehen. Goldsputtern ist eine physikalische Gasphasenabscheidungsmethode (PVD), die verwendet wird, um einen dünnen, gleichmäßigen Metallfilm auf einem Substrat zu erzeugen.

Der Kernmechanismus

Der Prozess findet in einer Vakuumkammer statt. Hochenergetische Ionen, typischerweise von einem Inertgas wie Argon, werden beschleunigt und auf eine feste Goldquelle gerichtet, die als „Target“ bekannt ist. Dieser energetische Beschuss stößt einzelne Goldatome aus dem Target ab oder „sputtert“ sie heraus.

Von Atomen zu Film

Diese freigesetzten Goldatome wandern durch das Vakuum und lagern sich auf dem Substrat (dem zu beschichtenden Objekt) ab, wodurch sich allmählich Atom für Atom ein Film aufbaut. Das Ergebnis ist eine extrem gleichmäßige und dichte Beschichtung, die sich präzise an die Oberfläche des Substrats anpasst.

Die Dicke im Detail erklärt

Der Bereich von „Ångström bis Mikrometer“ ist riesig. Die gewählte spezifische Dicke hängt vollständig von der Anwendung ab.

Die Ångström- bis Nanometer-Skala (Ultra-dünne Filme)

Ein Ångström (Å) ist ein Zehntel eines Nanometers (nm). Ein 10 Å (1 nm) dicker Film besteht nur aus etwa 4 Atomschichten.

Diese ultra-dünnen Filme, typischerweise 2 bis 20 nm, werden am häufigsten zur Beschichtung nichtleitender Proben für das Rasterelektronenmikroskop (REM) verwendet. Diese dünne Schicht reicht gerade aus, um den Aufbau von Elektronenladungen zu verhindern, ohne die Oberflächendetails der Probe zu verdecken.

Die Nanometer-Skala (Standard-Funktionsfilme)

Dies ist der häufigste Bereich für funktionale Anwendungen. Dicken von 20 nm bis 500 nm sind Standard in der Elektronik, Sensorik und Optik.

In diesem Bereich bietet der Goldfilm eine ausgezeichnete elektrische Leitfähigkeit für Schaltkreise und Elektroden oder spezifische optische Eigenschaften wie hohe Reflexion im Infrarotspektrum.

Die Mikrometer-Skala (Dicke Filme)

Ein Mikrometer (μm) entspricht 1.000 Nanometern. Das Erreichen einer Dicke von 1 bis 5 μm durch Sputtern ist möglich, aber seltener, da es ein langsamer und teurer Prozess ist.

Diese dickeren Filme sind für Anwendungen reserviert, die eine höhere Haltbarkeit, einen geringeren elektrischen Widerstand für Hochleistungsanwendungen oder eine robustere korrosionsbeständige Barriere erfordern.

Abwägungen verstehen

Die Wahl der Sputterdicke beinhaltet die Abwägung konkurrierender technischer und wirtschaftlicher Faktoren. Die gewählte Dicke ist immer ein Kompromiss.

Dicke vs. Funktionalität

Ein ultra-dünner 5-nm-Film ist perfekt für REM, da er leitfähig und gleichzeitig für Elektronen halbdurchlässig ist, wodurch Oberflächendetails erhalten bleiben. Sein elektrischer Widerstand wäre jedoch für eine Sensorelektrode zu hoch.

Umgekehrt bietet ein 200-nm-Film eine ausgezeichnete Leitfähigkeit für eine Elektrode, würde aber die feinen Details einer mikroskopischen Probe vollständig verdecken.

Dicke vs. Zeit und Kosten

Der Zusammenhang zwischen Zeit und Dicke ist nahezu linear. Eine Verdoppelung der gewünschten Dicke verdoppelt ungefähr die Prozesszeit und den Verbrauch des teuren Goldtargets.

Das Erreichen eines mikrometerdicken Films kann Stunden dauern und ist damit erheblich teurer als das Abscheiden eines Films im Nanometerbereich, was nur Minuten dauern kann.

Haftung und Spannung

Je dicker der Film wird, desto mehr innere Spannungen können sich aufbauen, was zu schlechter Haftung oder Rissen führen kann. Dies gilt insbesondere für Filme im Mikrometerbereich, die eine sorgfältige Prozessoptimierung erfordern, um sicherzustellen, dass sie auf dem Substrat haften bleiben.

Die richtige Wahl für Ihre Anwendung treffen

Um die korrekte Dicke auszuwählen, müssen Sie zunächst Ihr Hauptziel definieren.

- Wenn Ihr Hauptaugenmerk auf der Bildgebung (REM) liegt: Streben Sie eine ultra-dünne Schicht von 2–15 nm an. Sie benötigen gerade genug Leitfähigkeit, um eine Aufladung zu verhindern, ohne Oberflächenmerkmale zu verdecken.

- Wenn Ihr Hauptaugenmerk auf Elektronik (Elektroden, Kontakte) liegt: Ein Bereich von 50–300 nm ist ein üblicher Ausgangspunkt, der ausgezeichnete Leitfähigkeit mit angemessenen Kosten und Prozesszeit in Einklang bringt.

- Wenn Ihr Hauptaugenmerk auf Optik (Spiegel, Filter) liegt: Die Dicke ist entscheidend und stark von der gewünschten Wellenlänge abhängig; sie kann je nach erforderlicher Reflexion oder Transmission zwischen 10 nm und über 100 nm liegen.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit oder Korrosionsbeständigkeit liegt: Sie benötigen wahrscheinlich einen dickeren Film, beginnend bei mehreren hundert Nanometern und möglicherweise bis in den niedrigen Mikrometerbereich reichend.

Letztendlich ist die Dicke einer gesputterten Goldschicht kein fester Wert, sondern ein präzise konstruierter Parameter, der entwickelt wurde, um die Anforderungen Ihres spezifischen wissenschaftlichen oder industriellen Ziels zu erfüllen.

Zusammenfassungstabelle:

| Anwendung | Typischer Dickenbereich | Hauptzweck |

|---|---|---|

| REM-Beschichtung | 2 - 20 nm | Aufladung verhindern, Details bewahren |

| Elektronik & Sensoren | 20 - 500 nm | Elektrische Leitfähigkeit, Elektroden |

| Optik (Spiegel/Filter) | 10 - 100+ nm | Spezifische Reflexion/Transmission |

| Haltbarkeit/Korrosionsbeständigkeit | 100 nm - 5 μm | Robuste Barriere, geringerer Widerstand |

Benötigen Sie eine präzise Goldsputterlösung für Ihr Labor? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und liefert maßgeschneiderte Sputterbeschichtungen für REM, Elektronik, Optik und mehr. Unsere Expertise gewährleistet optimale Dicke, Haftung und Leistung für Ihre spezifische Anwendung – zur Steigerung Ihrer Forschungseffizienz und Ergebnisse. Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Hochreine Gold-, Platin-, Kupfer- und Eisenmetallbleche

- Gold-Elektrodenblech Gold-Elektrode

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Wie hoch ist die Reinheit der Gold- und Platinebleche, die für Experimente verwendet werden? Sicherstellung einer Reinheit von 99,99 % für zuverlässige Ergebnisse

- Warum ist Platin unreaktiv? Die atomaren Geheimnisse hinter seiner bemerkenswerten Stabilität

- Wo wird Löten häufig eingesetzt? Von der Alltagselektronik bis zu industriellen Anwendungen

- Welche Richtlinien gelten für die Verwendung von Gold- oder Platinblechen während eines Experiments? Präzise und zuverlässige Ergebnisse sicherstellen

- Was sind die Vor- und Nachteile sowie die Anwendungen von Blech? Der ultimative Leitfaden zur Materialauswahl