Obwohl das Sputtern eine unverzichtbare Technik für hochwertige Dünnschichten ist, ist es nicht ohne erhebliche Nachteile. Die Hauptnachteile sind die relativ langsamen Abscheidungsraten, die hohen anfänglichen Ausrüstungskosten und das Potenzial für Substraterhitzung und Materialschäden durch den Hochenergieprozess. Es bringt auch einzigartige Herausforderungen hinsichtlich Filmkontamination und Materialbeschränkungen mit sich.

Sputtern ist ein Prozess, der die Filmqualität, Haftung und Materialvielfalt über reine Geschwindigkeit und niedrige Kosten stellt. Seine Nachteile sind im Grunde die Kompromisse, die erforderlich sind, um diese Präzision zu erreichen, welche durch fortschrittlichere und teurere Sputtertechniken gemildert – aber nicht beseitigt – werden können.

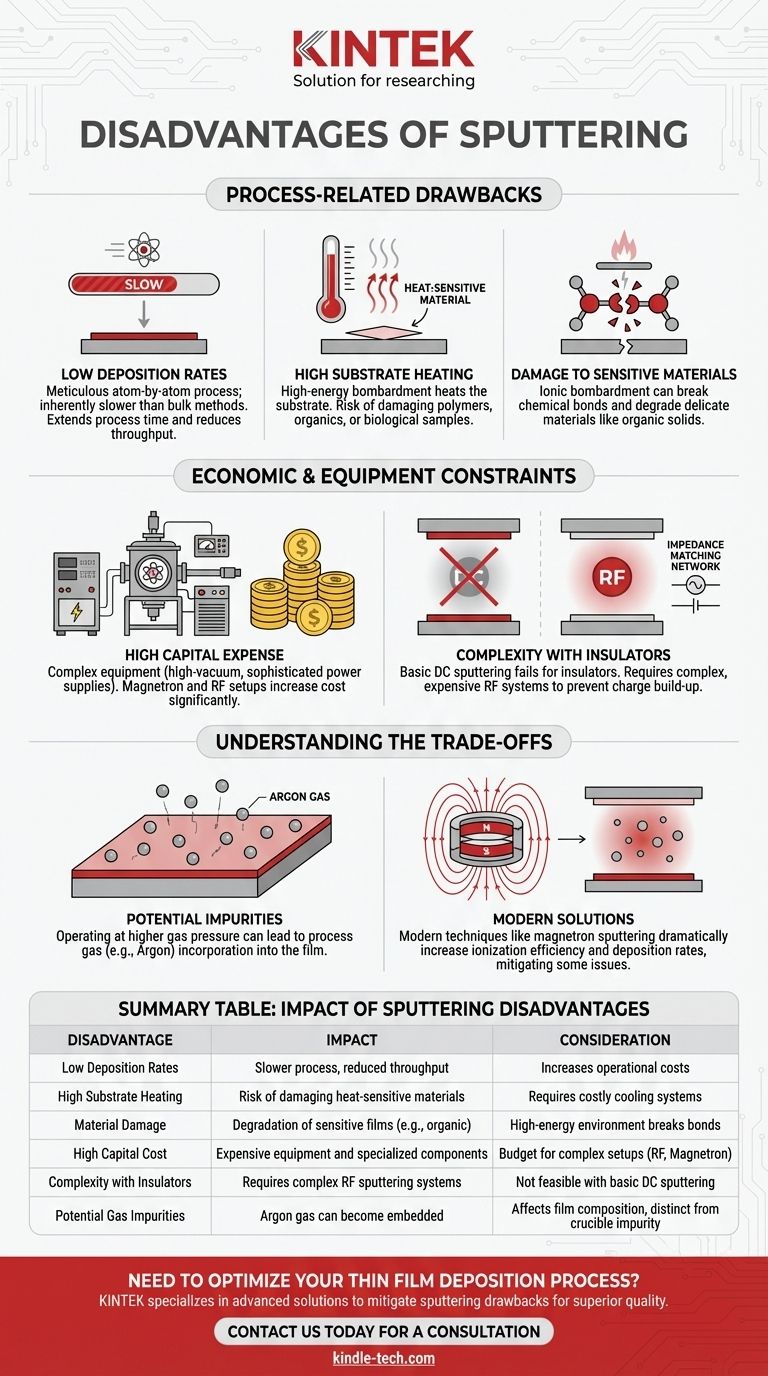

Prozessbedingte Nachteile

Die Kernphysik des Sputterns führt zu mehreren inhärenten Einschränkungen, die verwaltet werden müssen.

Niedrige Abscheidungsraten

Sputtern ist ein atomweiser physikalischer Prozess. Diese akribische Schichtung führt zu qualitativ hochwertigen Filmen, ist aber von Natur aus langsamer als Massenprozesse wie die thermische Verdampfung.

Die Abscheidungsraten für einige Materialien, insbesondere Oxide und Nitride wie SiO2, sind notorisch niedrig. Dies verlängert die Prozesszeit, was wiederum die Betriebskosten erhöht und den Durchsatz in einer Produktionsumgebung reduziert.

Hohe Substraterhitzung

Das Substrat wird mit energiereichen Teilchen bombardiert, einschließlich gesputterter Atome vom Target und Ionen aus dem Plasma. Dieser Energietransfer erhitzt unweigerlich das Substrat.

Diese Erhitzung kann für wärmeempfindliche Materialien wie Polymere, organische Elektronik oder biologische Proben schädlich sein. Obwohl Substratkühlungssysteme implementiert werden können, erhöhen sie die Kosten und die Komplexität des Systems.

Beschädigung empfindlicher Materialien

Der gleiche Ionenbeschuss, der das Target sputtert, kann auch den wachsenden Film und das Substrat selbst beschädigen.

Dies ist ein kritisches Problem für Materialien mit empfindlichen chemischen Strukturen, wie organische Feststoffe. Die Hochenergie-Plasmaumgebung kann chemische Bindungen leicht aufbrechen und das Material zersetzen, wodurch der abgeschiedene Film unbrauchbar wird.

Wirtschaftliche und Ausrüstungstechnische Einschränkungen

Über die Physik hinaus stellt das Sputtern erhebliche praktische und finanzielle Hürden dar.

Hohe Investitionskosten

Sputteranlagen sind komplex und teuer. Die erforderliche Ausrüstung umfasst eine Hochvakuumbeschichtung, präzise Gasflussregler und hochentwickelte Netzteile.

Die Kosten steigen bei fortschrittlicheren Aufbauten weiter an. Zum Beispiel erfordern Magnetronsputtern, das die Abscheidungsraten erhöht, und HF-Sputtern, das für Isoliermaterialien notwendig ist, spezialisiertere und teurere Komponenten.

Das Sputtern von Isolatoren erhöht die Komplexität

Einfaches DC-Sputtern (Gleichstrom) kann nicht zur Abscheidung elektrisch isolierender Materialien verwendet werden. Auf der Oberfläche des Isolator-Targets baut sich eine positive Ladung auf, die die Ionen des Sputtergases abstößt und den Prozess stoppt.

Um dies zu umgehen, ist HF-Sputtern (Hochfrequenz) erforderlich. Dies beinhaltet komplexere und teurere Netzteile und Impedanzanpassungsnetzwerke, was die Gesamtsystemkosten erheblich erhöht.

Die Abwägungen verstehen

Die Wahl einer Abscheidungsmethode erfordert das Abwägen der Vor- und Nachteile. Die Nachteile des Sputterns sind oft der notwendige Preis für seine einzigartigen Vorteile.

Der Mythos der absoluten Reinheit

Im Vergleich zur thermischen Verdampfung neigt das Sputtern stärker dazu, bestimmte Verunreinigungen in den Film einzubringen. Da das Sputtern bei höherem Gasdruck arbeitet, können Atome des Sputtergases (typischerweise Argon) in den wachsenden Film eingebettet werden.

Allerdings vermeidet das Sputtern die Kontamination durch einen beheizten Tiegel, was bei der Verdampfung ein Problem sein kann. Der Kompromiss besteht zwischen möglicher Gasaufnahme beim Sputtern und möglicher Tiegelmaterialaufnahme beim Verdampfen.

Basis- vs. modernes Sputtern

Viele der am häufigsten genannten Nachteile – extrem niedrige Raten, geringe Plasmaionisation und starke Erwärmung – sind bei einfachen Sputteranlagen am stärksten ausgeprägt.

Moderne Techniken wie das Magnetronsputtern wurden speziell entwickelt, um diese Probleme zu lösen. Durch die Verwendung von Magneten zur Begrenzung der Elektronen in der Nähe des Targets erhöhen Magnetrons die Ionisationseffizienz des Plasmas dramatisch, was zu höheren Abscheidungsraten und reduzierter Substraterhitzung führt.

Ist Sputtern das Richtige für Ihre Anwendung?

Die Entscheidung für oder gegen das Sputtern hängt vollständig von den primären Zielen und Einschränkungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf Filmqualität, Dichte und Haftung liegt: Sputtern ist oft die überlegene Wahl, aber Sie müssen die höheren Ausrüstungskosten und längeren Prozesszeiten einkalkulieren.

- Wenn Ihr Hauptaugenmerk auf schneller, kostengünstiger Abscheidung liegt: Eine Technik wie die thermische Verdampfung könnte besser geeignet sein, vorausgesetzt, ihre geringere Filmdichte und Haftung sind für Ihre Anwendung akzeptabel.

- Wenn Sie mit wärmeempfindlichen oder organischen Materialien arbeiten: Sie müssen Kühloptionen für das Substrat sorgfältig prüfen und bestätigen, dass der Sputterprozess selbst nicht zu zerstörerisch für die Integrität Ihres Materials ist.

- Wenn Sie eine Vielzahl von Materialien, einschließlich Legierungen und Isolatoren, abscheiden müssen: Sputtern bietet eine unübertroffene Vielseitigkeit, aber die Abscheidung von Isolatoren erfordert die Investition in ein komplexeres HF-Sputtersystem.

Letztendlich ermöglicht Ihnen das Verständnis dieser Nachteile, die starken Stärken des Sputterns für Anwendungen zu nutzen, bei denen Qualität und Materialleistung nicht beeinträchtigt werden dürfen.

Zusammenfassungstabelle:

| Nachteil | Auswirkung |

|---|---|

| Niedrige Abscheidungsraten | Längere Prozesszeit, reduzierter Durchsatz |

| Hohe Substraterhitzung | Risiko der Beschädigung wärmeempfindlicher Materialien |

| Materialschäden | Hochenergieionen können empfindliche Filme zersetzen |

| Hohe Investitionskosten | Teure Vakuumkammern und Netzteile |

| Komplexität bei Isolatoren | Erfordert HF-Sputtern für nicht leitende Materialien |

| Potenzielle Gasverunreinigungen | Argon-Gas kann sich im Film einlagern |

Möchten Sie Ihren Dünnschichtabscheidungsprozess optimieren? Bei KINTEK sind wir auf fortschrittliche Laborausrüstungslösungen für präzise Materialbeschichtungsherausforderungen spezialisiert. Unsere Sputtersysteme sind darauf ausgelegt, gängige Nachteile wie Substraterhitzung und Kontamination zu mildern und überlegene Filmqualität und Haftung für Ihre Forschungs- oder Produktionsanforderungen zu liefern. Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Ausrüstung für Ihre spezifische Anwendung helfen – kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifischer PTFE-Teflon-Hersteller für Magnetrührstäbe

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Welche Methoden gibt es zur Graphensynthese? Wählen Sie den richtigen Weg für Ihre Anwendung

- Was ist ein Dünnschicht in der Nanowissenschaft? Die konstruierte Schicht, die die moderne Technologie antreibt

- Wofür werden Sputtertargets verwendet? Die wesentliche Quelle für die Dünnschichtfertigung

- Nennen Sie 3 Produkte, in denen Kohlenstoffnanoröhren verwendet werden können? Verbesserung von Batterien, Reifen und Verbundwerkstoffen

- Was sind die Eigenschaften von Dünnschichten? Werkstoffverhalten im Nanomaßstab

- Was ist die Bedeutung der Deposition in der Chemie? Von Gas zu Feststoff für die Ingenieurwissenschaften für fortschrittliche Materialien

- Was ist der Prozess des Sputterns von Metall? Ein Leitfaden zur hochpräzisen Dünnschichtabscheidung

- Was ist die beste Methode zur Synthese von Graphen? Entdecken Sie den skalierbaren Weg zu hochwertigen Filmen