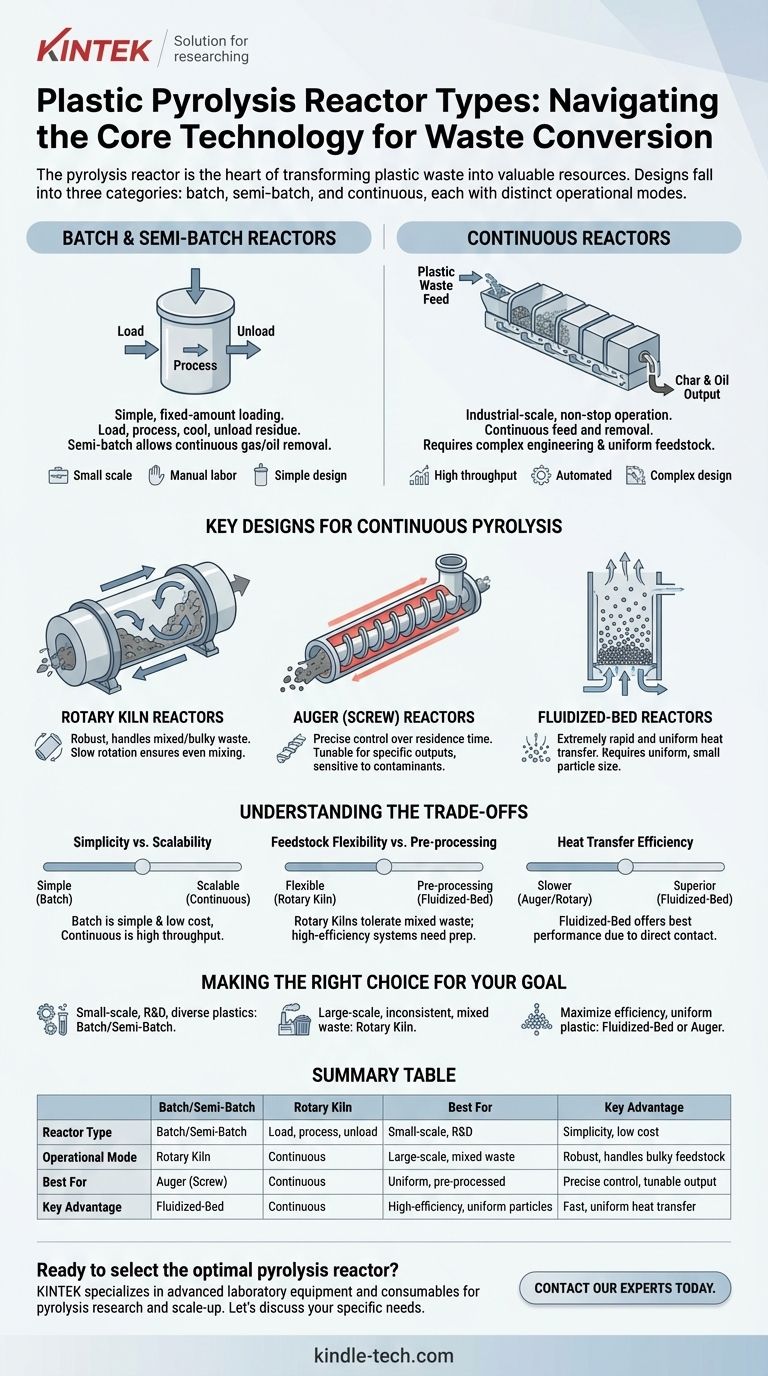

Bei der Umwandlung von Kunststoffabfällen in wertvolle Ressourcen ist der Pyrolyse-Reaktor die Kerntechnologie, in der die Umwandlung stattfindet. Obwohl zahlreiche Designs existieren, lassen sie sich hauptsächlich in drei Kategorien einteilen, basierend auf ihrer Betriebsweise: Batch-, Semi-Batch- und kontinuierliche Systeme, wobei kontinuierliche Reaktoren wie Drehrohrofen-, Schnecken- und Wirbelschicht-Designs für industrielle Anwendungen üblich sind.

Den „besten“ Typ von Pyrolyse-Reaktor gibt es nicht. Die optimale Wahl hängt vollständig von der Abwägung zwischen Betriebsgröße, der Art und Konsistenz des Kunststoff-Ausgangsmaterials und der gewünschten Effizienz des Wärmeübertragungsprozesses ab.

Die grundlegende Betriebsunterteilung: Batch vs. Kontinuierlich

Die grundlegendste Unterscheidung zwischen Pyrolyse-Reaktoren liegt darin, wie sie mit dem Kunststoffabfall-Einsatz umgehen. Diese eine Wahl bestimmt den Maßstab, den Arbeitsaufwand und den gesamten Arbeitsablauf der gesamten Anlage.

Batch- und Semi-Batch-Reaktoren

Ein Batch-Reaktor ist das einfachste Design. Eine festgelegte Menge an Kunststoffabfall wird in die Kammer geladen, versiegelt, erhitzt, um den Pyrolyseprozess abzuschließen, und dann abgekühlt, bevor der feste Rückstand (Pechkoks) entfernt wird.

Semi-Batch-Systeme sind ähnlich, erlauben jedoch die kontinuierliche Entfernung der während des Prozesses erzeugten Gase und Öle, während der feste Abfall im Inneren verbleibt, bis der Zyklus abgeschlossen ist. Diese basieren oft auf einem Festbettreaktor-Design, bei dem der Kunststoff stationär bleibt.

Kontinuierliche Reaktoren

Kontinuierliche Reaktoren sind für den Betrieb im industriellen Maßstab konzipiert. Kunststoffabfall wird kontinuierlich an einem Ende in den Reaktor eingespeist und der entstehende Koks kontinuierlich am anderen Ende entfernt, wodurch das System über lange Zeiträume ohne Abschaltung betrieben werden kann.

Dieser Ansatz bietet einen höheren Durchsatz und eine bessere Prozesskonsistenz, erfordert jedoch eine anspruchsvollere Ingenieurskunst, Automatisierung und eine einheitliche Vorbereitung des Ausgangsmaterials.

Wichtige Designs für die kontinuierliche Pyrolyse

Die meisten Innovationen in der Pyrolysetechnologie konzentrieren sich auf kontinuierliche Reaktordesigns, da diese für die wirtschaftliche Tragfähigkeit des Prozesses im großen Maßstab unerlässlich sind. Der Hauptunterschied zwischen ihnen liegt in dem Mechanismus, der zur Bewegung und Erhitzung des Materials verwendet wird.

Drehrohrofen-Reaktoren

Ein Drehrohrofen ist ein großes, zylindrisches, rotierendes Gefäß, das leicht geneigt ist. Während sich der Ofen langsam dreht, tummelt sich der Kunststoffabfall und bewegt sich vom höheren zum niedrigeren Ende, wodurch eine gleichmäßige Durchmischung und Erhitzung gewährleistet wird.

Dieses Design ist robust und eignet sich hervorragend für die Verarbeitung von nicht-uniformen, sperrigen oder gemischten Kunststoffabfällen mit minimaler Vorbehandlung.

Schnecken-Reaktoren (Auger)

Ein Schnecken-Reaktor (auch als Auger-Reaktor bekannt) verwendet einen großen Schneckenmechanismus, um das Kunststoffmaterial durch ein beheiztes Rohr zu transportieren. Die Geschwindigkeit der Schnecke ermöglicht eine präzise Kontrolle darüber, wie lange der Kunststoff im Reaktor verbleibt.

Diese präzise Kontrolle ermöglicht eine Feinabstimmung des Prozesses für spezifische Ausgangsmaterialien und gewünschte Ergebnisse, obwohl er empfindlicher auf Verunreinigungen oder große Schwankungen in der Kunststoffgröße reagieren kann.

Wirbelschicht-Reaktoren

In einem Wirbelschicht-Reaktor werden vorgeschredderte Kunststoffpartikel durch einen Aufwärtsstrom aus heißem, inertem Gas in der Schwebe gehalten. Dies erzeugt ein „flüssigkeitsähnliches“ Materialbett, in dem die Partikel intensiv gemischt werden, was zu einer extrem schnellen und gleichmäßigen Wärmeübertragung führt.

Dies ist eines der effizientesten Reaktordesigns, aber auch das komplexeste. Es erfordert sehr einheitliche, kleine Partikelgrößen und ist weniger tolerant gegenüber Schwankungen im Ausgangsmaterial.

Die Abwägungen verstehen

Die Wahl eines Reaktors erfordert die Navigation durch eine Reihe kritischer technischer und wirtschaftlicher Kompromisse. Es gibt keine Einzellösung, die in allen Bereichen herausragt.

Einfachheit vs. Skalierbarkeit

Batch-Reaktoren bieten Einfachheit und niedrigere anfängliche Kapitalkosten, was sie ideal für Forschung, Pilotprojekte oder kleinere Betriebe auf kommunaler Ebene macht. Ihre Start-Stopp-Natur macht sie jedoch für die großtechnische industrielle Produktion ineffizient. Kontinuierliche Reaktoren sind komplex und teuer, aber die einzig praktikable Option für die Verarbeitung mit hohem Durchsatz.

Flexibilität des Ausgangsmaterials vs. Vorbehandlung

Eine zentrale Herausforderung beim Kunststoffrecycling ist die inkonsistente Beschaffenheit des Abfalls. Drehrohrofen sind sehr tolerant gegenüber gemischtem und schlecht vorbereitetem Ausgangsmaterial. Im Gegensatz dazu erfordern hocheffiziente Systeme wie Wirbelschicht-Reaktoren eine umfangreiche Vorbehandlung, einschließlich Zerkleinerung und Trocknung, was die Gesamtkosten und Komplexität des Betriebs erhöht.

Wärmeübertragungseffizienz

Die Geschwindigkeit und Gleichmäßigkeit der Wärmeübertragung wirken sich direkt auf die Qualität und Konsistenz des Pyrolyseöls aus. Wirbelschicht-Reaktoren bieten die beste Leistung aufgrund des direkten Kontakts zwischen dem heißen Gas und jedem Kunststoffpartikel. Schnecken- und Drehrohrofen-Reaktoren verlassen sich stärker auf Leitung und Konvektion, was langsamer und weniger gleichmäßig sein kann.

Die richtige Wahl für Ihr Ziel treffen

Ihre Auswahl muss von den spezifischen Zielen Ihres Projekts, der Art Ihres verfügbaren Kunststoffabfalls und Ihrem gewünschten Betriebsmaßstab geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Kleinbetrieb oder das Testen verschiedener Kunststoffe liegt: Ein Batch- oder Semi-Batch-Reaktor bietet die größte Flexibilität und die niedrigste Eintrittsbarriere.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen industriellen Verarbeitung von inkonsistentem, gemischtem Abfall liegt: Ein robustes kontinuierliches System wie ein Drehrohrofen ist oft die praktischste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Effizienz mit uniformem, vorbehandeltem Kunststoff liegt: Ein kontinuierlicher Wirbelschicht- oder Schnecken-Reaktor bietet eine überlegene Wärmeübertragung und Prozesskontrolle.

Letztendlich ist der effektivste Reaktor derjenige, dessen mechanisches Design mit den spezifischen Eigenschaften Ihres Ausgangsmaterials und Ihren betrieblichen Zielen übereinstimmt.

Zusammenfassungstabelle:

| Reaktortyp | Betriebsweise | Am besten geeignet für | Hauptvorteil |

|---|---|---|---|

| Batch/Semi-Batch | Laden, verarbeiten, entladen | Kleinmaßstab, F&E, Tests | Einfachheit, niedrige Kosten |

| Drehrohrofen | Kontinuierlich | Großmaßstab, gemischter/uniformer Abfall | Robust, verarbeitet sperriges Ausgangsmaterial |

| Schnecke (Auger) | Kontinuierlich | Uniformer, vorbehandelter Kunststoff | Präzise Kontrolle, abstimmbare Ergebnisse |

| Wirbelschicht | Kontinuierlich | Hohe Effizienz, uniforme Partikel | Schnelle, gleichmäßige Wärmeübertragung |

Sind Sie bereit, den optimalen Pyrolyse-Reaktor für Ihr Kunststoffabfall-Umwandlungsprojekt auszuwählen?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Pyrolyse-Forschung und -Skalierung spezialisiert. Egal, ob Sie Ausgangsmaterialien in einem Batch-Reaktor testen oder auf ein kontinuierliches System skalieren – unsere Expertise und zuverlässigen Lösungen helfen Ihnen, effiziente und konsistente Ergebnisse zu erzielen. Lassen Sie uns Ihre spezifischen Bedürfnisse besprechen und die richtige Reaktortechnologie für Ihre Ziele finden.

Kontaktieren Sie noch heute unsere Experten, um loszulegen!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

Andere fragen auch

- Was ist der Unterschied zwischen Pyrolyse und Torrefizierung? Wählen Sie den richtigen Biomasse-Umwandlungsprozess

- Erzeugt die Pyrolyse Energie? Das Potenzial der Umwandlung von Abfall in Energie erschließen

- Was ist der Prozess der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln

- Wozu dient ein Drehrohrofen? Erzielen Sie unübertroffene Heizgleichmäßigkeit für Pulver & Teile

- Was sind die Vorteile der Verwendung eines Drehrohrrohrofens für MoVOx-Katalysatoren? Erhöhung der Gleichmäßigkeit und Kristallinität

- Was ist der Unterschied zwischen schneller und Blitzpyrolyse? Maximieren Sie Ihren Bioölertrag

- Was sind die Emissionen der Pyrolyse? Abfall in wertvolle, kontrollierbare Produkte umwandeln

- Was sind die Nebenprodukte von Biokohle? Wertvolle Koppelprodukte aus der Pyrolyse