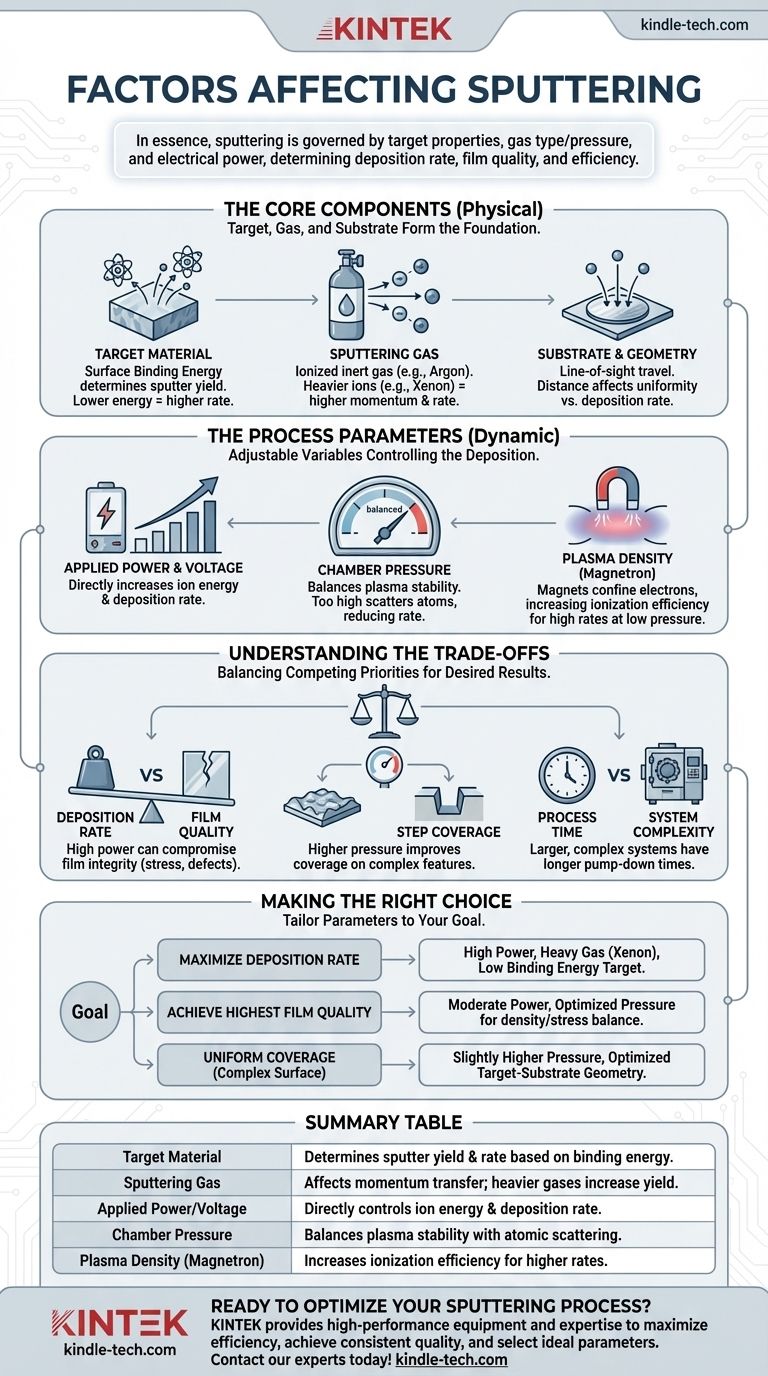

Im Wesentlichen wird der Sputterprozess durch die Eigenschaften Ihres Targetmaterials, die Art und den Druck des Sputtergases sowie die elektrische Leistung zur Plasmaerzeugung bestimmt. Diese Faktoren bestimmen gemeinsam die Abscheidungsrate, die Qualität der resultierenden Dünnschicht und die Gesamteffizienz des Prozesses.

Die Beherrschung des Sputterns besteht darin, das Zusammenspiel zwischen den bombardierenden Ionen und dem Targetmaterial zu steuern. Die Energie der Ionen, die Umgebung, durch die sie sich bewegen, und die Beschaffenheit des Targets selbst sind die primären Hebel, die Sie betätigen können, um ein spezifisches Ergebnis zu erzielen.

Die Kernkomponenten: Target, Gas und Substrat

Die physikalischen Materialien und ihre Anordnung bilden die Grundlage des Sputterprozesses. Eine Änderung einer dieser Kernkomponenten wird das Ergebnis grundlegend verändern.

Die Rolle des Targetmaterials

Das Material, das Sie abscheiden möchten, wird als Target bezeichnet. Seine physikalischen Eigenschaften sind ein entscheidender Faktor.

Jedes Material hat eine Oberflächenbindungsenergie, die Energie, die benötigt wird, um ein Atom von seiner Oberfläche zu lösen. Materialien mit geringerer Bindungsenergie sputtern leichter, was zu einer höheren Abscheidungsrate führt.

Das Sputtergas

Ein Plasma wird durch Ionisierung eines Edelgases erzeugt, das dann auf das Target beschleunigt wird. Argon ist aufgrund seiner relativen Häufigkeit und Kosteneffizienz die häufigste Wahl.

Die Masse der Gas-Ionen beeinflusst die Target-Atome. Schwerere Ionen, wie Xenon, können den Impuls effizienter übertragen, was zu einer höheren Sputterausbeute und schnelleren Abscheidung führt, wenn auch zu höheren Kosten.

Das Substrat und die Kammergeometrie

Die gesputterten Atome bewegen sich vom Target und lagern sich auf dem Substrat ab. Der Abstand und die Ausrichtung zwischen diesen beiden Elementen sind wichtig.

Diese Bewegung erfolgt größtenteils auf direktem Weg. Ein größerer Abstand kann die Schichtgleichmäßigkeit über das Substrat verbessern, verringert aber auch die Abscheidungsrate, da mehr gesputterte Atome stattdessen an den Kammerwänden abgelagert werden können.

Die Prozessparameter: Leistung, Druck und Plasma

Sobald der physikalische Aufbau definiert ist, wird der Prozess durch eine Reihe dynamischer Parameter gesteuert. Dies sind die Variablen, die Sie während der Abscheidung selbst anpassen.

Angelegte Leistung und Spannung

Ein elektrisches Feld wird verwendet, um das Sputtergas zu ionisieren und die resultierenden Ionen auf das Target zu beschleunigen.

Die Erhöhung der Leistung oder Spannung versorgt mehr Ionen mit Energie und beschleunigt sie mit größerer Kraft. Dies erhöht direkt die Rate, mit der Atome aus dem Target ausgestoßen werden, was zu einer höheren Abscheidungsrate führt.

Kammerdruck

Der Gasdruck in der Vakuumkammer ist ein empfindliches Gleichgewicht. Er muss niedrig genug sein, um eine saubere Umgebung zu schaffen, aber hoch genug, um ein stabiles Plasma aufrechtzuerhalten.

Ist der Druck zu hoch, kollidieren gesputterte Atome mit zu vielen Gasmolekülen, wodurch sie gestreut werden und ihre Energie verlieren, bevor sie das Substrat erreichen. Dies senkt die Abscheidungsrate und kann die Schichtstruktur beeinflussen.

Plasmadichte und -einschluss

In modernen Systemen werden Magnete hinter dem Target platziert (eine Technik, die als Magnetronsputtern bezeichnet wird). Diese Magnete fangen Elektronen in der Nähe der Targetoberfläche ein.

Dieser Einschluss erhöht die Effizienz der Gasionisation dramatisch und erzeugt ein dichteres Plasma genau dort, wo es benötigt wird. Dies ermöglicht hohe Abscheidungsraten bei niedrigeren Drücken, was sowohl die Geschwindigkeit als auch die Filmqualität verbessert.

Die Kompromisse verstehen

Die Optimierung des Sputterns bedeutet nicht, einen Faktor zu maximieren, sondern konkurrierende Prioritäten auszugleichen. Das Verständnis dieser Kompromisse ist der Schlüssel zur Erzielung der gewünschten Filmeigenschaften.

Abscheidungsrate vs. Filmqualität

Eine aggressive Erhöhung der Leistung zur Maximierung der Abscheidungsrate kann kontraproduktiv sein. Ein hochenergetischer Beschuss kann Spannungen erzeugen, Defekte verursachen oder übermäßige Hitze erzeugen, was die Qualität und Integrität der wachsenden Schicht beeinträchtigt.

Gasdruck vs. Abdeckung

Während ein niedrigerer Druck die Abscheidungsrate erhöht, kann ein höherer Druck manchmal wünschenswert sein. Die erhöhte Streuung der gesputterten Atome kann dazu beitragen, die Seitenwände komplexer, dreidimensionaler Strukturen auf einem Substrat zu beschichten, eine Eigenschaft, die als Stufenbedeckung bekannt ist.

Prozesszeit vs. Systemkomplexität

Die gesamte Prozesszykluszeit ist nicht nur die Abscheidungszeit. Sie umfasst auch die Zeit, die das Pumpensystem benötigt, um das erforderliche Vakuum zu erreichen. Größere, komplexere Vakuumkammern bieten möglicherweise mehr Funktionen, haben aber längere Abpumpzeiten, was den Gesamtdurchsatz beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Ihre optimalen Parameter hängen ganz davon ab, was Sie erreichen möchten. Verwenden Sie diese Prinzipien als Leitfaden für Ihre Entscheidungen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheidungsrate liegt: Verwenden Sie eine hohe Leistungseinstellung, ein schweres Sputtergas wie Xenon und wählen Sie ein Targetmaterial mit geringer Oberflächenbindungsenergie.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchsten Filmqualität liegt: Arbeiten Sie mit einer moderaten Leistungsstufe und optimieren Sie den Kammerdruck, um die Abscheidungsrate mit Filmspannung und -dichte in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen Abdeckung auf einer komplexen Oberfläche liegt: Erwägen Sie den Betrieb bei einem etwas höheren Druck, um die Atomstreuung zu fördern, und optimieren Sie die Target-Substrat-Geometrie.

Letztendlich ist die Steuerung des Sputterprozesses eine Frage der präzisen Steuerung von Energie- und Partikelwechselwirkungen in einer kontrollierten Vakuumumgebung.

Zusammenfassungstabelle:

| Faktor | Primärer Einfluss auf den Prozess |

|---|---|

| Targetmaterial | Bestimmt die Sputterausbeute und Abscheidungsrate basierend auf der Oberflächenbindungsenergie. |

| Sputtergas | Beeinflusst den Impulsübertrag; schwerere Gase (z.B. Xenon) erhöhen die Ausbeute. |

| Angelegte Leistung/Spannung | Steuert direkt die Energie der Ionen und die Abscheidungsrate. |

| Kammerdruck | Gleicht Plasmastabilität mit Atomstreuung und Filmqualität aus. |

| Plasmadichte (Magnetron) | Erhöht die Ionisationseffizienz für höhere Raten bei niedrigeren Drücken. |

Bereit, Ihren Sputterprozess zu optimieren?

Die Wahl der richtigen Parameter ist entscheidend, um die gewünschten Dünnschichteigenschaften zu erzielen, sei es eine hohe Abscheidungsrate, überragende Filmqualität oder gleichmäßige Abdeckung. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich Sputtertargets und -systemen, um Ihnen zu helfen, jeden Aspekt Ihres Abscheidungsprozesses präzise zu steuern.

Wir bieten die Werkzeuge und das Fachwissen, um Ihnen zu helfen:

- Maximieren Sie die Abscheidungseffizienz.

- Erzielen Sie konsistente, hochwertige Dünnschichten.

- Wählen Sie das ideale Targetmaterial und die Prozessparameter für Ihre Anwendung.

Lassen Sie uns Ihre spezifischen Laboranforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Sputterlösung für Ihre Forschungs- oder Produktionsziele zu finden!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Welches Metall kann verdampfen? Ein Leitfaden zum Dampfdruck und zur Dünnschichtabscheidung

- Was sind thermische Verdampfungsquellen? Wichtige Typen und wie man die richtige auswählt

- Was ist die Elektronenstrahlverdampfungstechnik? Erreichen Sie eine hochreine Dünnschichtabscheidung

- Was ist der Hauptunterschied zwischen Sputtern und Verdampfen? Ein Leitfaden zur Auswahl der richtigen PVD-Methode

- Was sind die Anwendungsbereiche der thermischen Verdampfung? Ein Leitfaden zur Dünnschichtabscheidung für Elektronik & Beschichtungen

- Was ist die thermische Verdampfung? Ein Leitfaden zur einfachen, kostengünstigen Dünnschichtabscheidung

- Kann Gold verdampft werden? Die Erschließung der Abscheidung von hochreinen Dünnschichten

- Wie beeinflusst die Temperatur die Verdampfungsrate? Meistern Sie die Wissenschaft für bessere Laborergebnisse