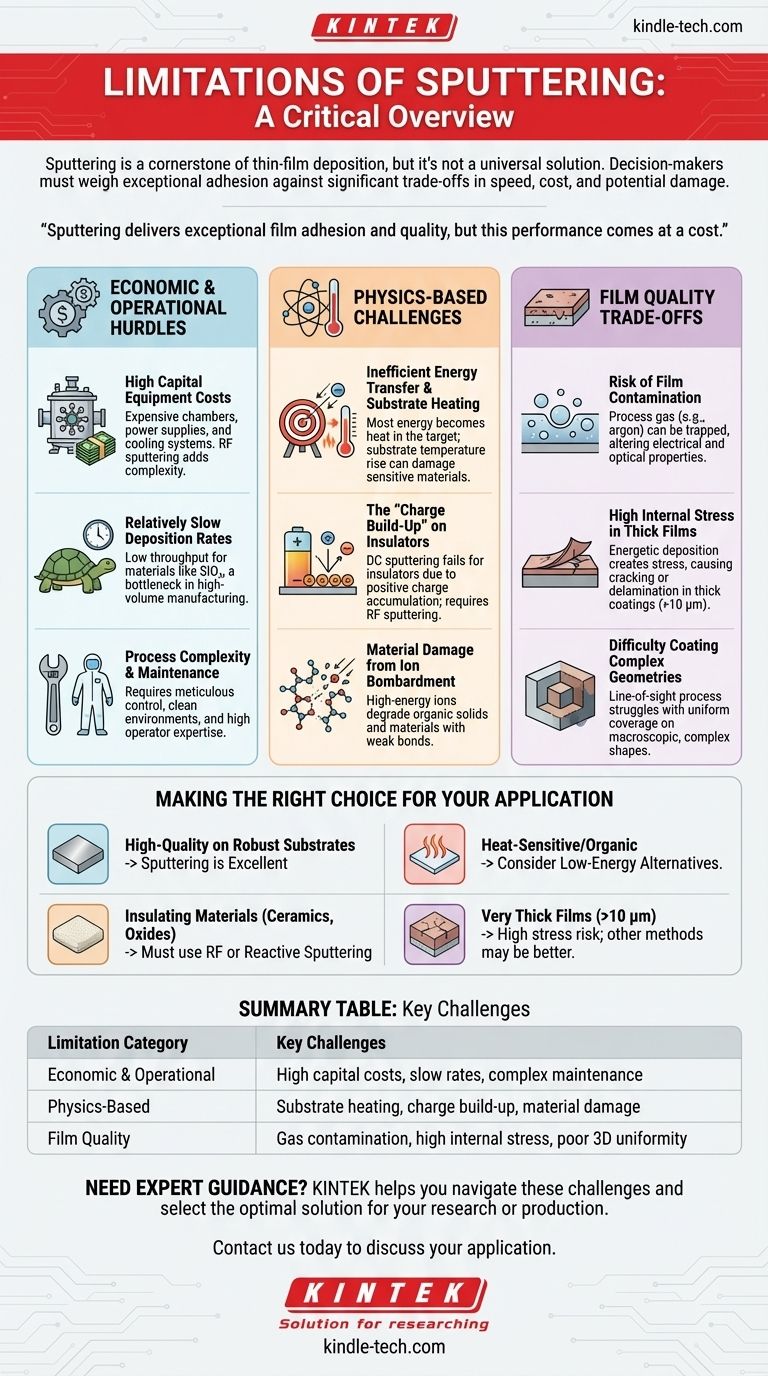

Obwohl das Sputtern ein Eckpfeiler der modernen Dünnschichtabscheidung ist, ist es keine Universallösung. Die Technik ist durch eine Reihe inhärenter Einschränkungen definiert, die mit ihren Kosten, ihrer Geschwindigkeit und der aggressiven Natur ihres physikalischen Prozesses zusammenhängen. Zu diesen Faktoren gehören hohe Investitionskosten, langsame Abscheideraten für bestimmte Materialien, eine erhebliche Wärmeentwicklung am Substrat und das Potenzial, empfindliche Materialien zu beschädigen.

Das Sputtern liefert eine außergewöhnliche Filmhaftung und -qualität, aber diese Leistung hat ihren Preis. Entscheidungsträger müssen diese Vorteile gegen die erheblichen Kompromisse bei der Prozessgeschwindigkeit, den Gerätekosten und möglichen thermischen oder strukturellen Schäden am Target und Substrat abwägen.

Die wirtschaftlichen und betrieblichen Hürden

Bevor man die Physik des Prozesses betrachtet, stellen die praktischen Realitäten der Implementierung des Sputterns die ersten Einschränkungen dar. Diese Faktoren bestimmen oft, ob das Sputtern eine praktikable Option für ein bestimmtes Projekt oder eine Produktionsumgebung ist.

Hohe Investitionskosten für Geräte

Sputtersysteme sind komplex und teuer. Die Anfangsinvestition erfordert hochwertige Vakuumkammern, leistungsstarke und stabile Stromversorgungen, Gasflusskontrolle und oft ausgeklügelte Kühlsysteme.

Techniken wie das RF-Sputtern, die für die Abscheidung isolierender Materialien notwendig sind, erhöhen die Kosten und die Komplexität durch spezielle HF-Stromgeneratoren und Impedanzanpassungsnetzwerke.

Relativ langsame Abscheideraten

Im Vergleich zu anderen Methoden wie der thermischen Verdampfung kann das Sputtern ein langsamer Prozess sein. Dies gilt insbesondere für bestimmte Materialien wie Oxide wie Siliziumdioxid (SiO₂), die eine geringe "Sputterausbeute" aufweisen.

Dieser geringe Durchsatz kann ein erheblicher Engpass in der Großserienfertigung sein und die Kosten pro Wafer oder Teil erhöhen.

Prozesskomplexität und Wartung

Die Herstellung hochwertiger, makelloser Dünnschichten erfordert eine sorgfältige Prozesskontrolle und Systemwartung. Das Sputtern ist sehr empfindlich gegenüber Prozessparametern und der Sauberkeit der Vakuumumgebung.

Dies erfordert regelmäßige Wartungspläne und ein hohes Maß an Fachwissen des Bedienpersonals, um die Reproduzierbarkeit zu gewährleisten und Defekte zu minimieren.

Die physikalisch bedingten Herausforderungen

Der grundlegende Mechanismus des Sputterns – das Herausschleudern von Atomen durch hochenergetischen Ionenbeschuss – ist die Ursache für seine bedeutendsten technischen Einschränkungen.

Ineffiziente Energieübertragung und Substratheizung

Der größte Teil der kinetischen Energie der bombardierenden Ionen wird im Targetmaterial in Wärme umgewandelt, nicht in das Herausschleudern von Atomen. Diese immense Wärme muss aktiv abgeführt werden, um Schäden am Target zu vermeiden.

Ein Teil dieser Energie wird auch durch die kondensierenden Atome und die Prozessstrahlung auf das Substrat übertragen, wodurch die Substrattemperatur erheblich ansteigt. Dies kann temperaturempfindliche Substrate wie Kunststoffe oder organische Elektronik beschädigen.

Die "Ladungsaufbau" bei Isolatoren

Die grundlegendste Form der Technik, das DC-Sputtern, ist für elektrisch isolierende Materialien ungeeignet. Während des DC-Sputterns führt der positive Ionenbeschuss eines isolierenden Targets zu einer Ansammlung positiver Ladung auf dessen Oberfläche.

Dieser Ladungsaufbau stößt schließlich die ankommenden positiven Argonionen ab und löscht den Sputterprozess effektiv aus. Aus diesem Grund wurde das RF-Sputtern entwickelt, das das elektrische Potenzial wechselt.

Materialschäden durch Ionenbeschuss

Die hochenergetische Natur des Sputterprozesses kann zerstörerisch sein. Materialien mit schwachen molekularen Bindungen, wie organische Feststoffe, werden durch den ständigen Ionenbeschuss leicht abgebaut oder zersetzt.

Dies macht das Sputtern ohne erhebliche Prozessmodifikationen zu einer schlechten Wahl für die Abscheidung bestimmter Klassen von Polymeren und anderen empfindlichen organischen Verbindungen.

Verständnis der Kompromisse bei der Filmqualität

Obwohl das Sputtern für die Herstellung hochwertiger Filme bekannt ist, birgt es Herausforderungen, die die Reinheit, Spannung und Gleichmäßigkeit des Endfilms beeinträchtigen können, insbesondere unter bestimmten Bedingungen.

Risiko der Filmkontamination

Das Sputtern arbeitet bei einem höheren Druck (einem geringeren Vakuum) als Techniken wie die Verdampfung. Das bedeutet, dass eine höhere Konzentration an Prozessgas, typischerweise Argon, in der Kammer vorhanden ist.

Während der Film wächst, können diese Gasatome in die Filmstruktur eingebaut oder "eingeschlossen" werden. Diese Kontamination kann die elektrischen, optischen und mechanischen Eigenschaften des Films verändern.

Hohe innere Spannung in dicken Filmen

Das energetische Auftreffen von gesputterten Atomen kann hohe Druck- oder Zugspannungen im wachsenden Film erzeugen.

Obwohl diese Spannung für die Haftung in dünnen Schichten vorteilhaft sein kann, wird sie bei der Abscheidung von dicken Beschichtungen zu einem großen Problem. Hohe innere Spannungen können dazu führen, dass der Film reißt, delaminiert oder sich vom Substrat ablöst.

Schwierigkeiten beim Beschichten komplexer Geometrien

Das Sputtern ist ein Line-of-Sight-Prozess. Obwohl es eine ausgezeichnete "Stufenbedeckung" über mikroskopische Oberflächenmerkmale bietet, hat es aufgrund von Abschattungseffekten Schwierigkeiten, eine gleichmäßige Beschichtung auf makroskopischen, komplexen, dreidimensionalen Formen abzuscheiden.

Die richtige Wahl für Ihre Anwendung treffen

Um festzustellen, ob das Sputtern geeignet ist, müssen Sie seine Fähigkeiten mit Ihrem Hauptziel in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf hochwertigen, dichten Filmen auf robusten Substraten liegt: Sputtern ist eine ausgezeichnete Wahl, aber seien Sie auf die hohen Investitionskosten und potenziell längere Prozesszeiten vorbereitet.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf wärmeempfindlichen oder organischen Materialien liegt: Die thermische Belastung und der Ionenbeschuss durch Sputtern stellen ein erhebliches Risiko dar; ziehen Sie energiearme Alternativen wie die thermische Verdampfung in Betracht.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung isolierender Materialien (Keramiken, Oxide) liegt: Sie müssen HF- oder reaktives Sputtern verwenden, was im Vergleich zum DC-Sputtern von Metallen zusätzliche Kosten und Komplexität mit sich bringt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung sehr dicker Filme (>10 µm) liegt: Beachten Sie, dass die durch Sputtern erzeugte innere Spannung zu einem Filmversagen führen kann; andere Abscheidungsmethoden könnten besser geeignet sein.

Letztendlich erfordert die Wahl der richtigen Abscheidungstechnik ein klares Verständnis der Materialeigenschaften, der Substratgrenzen und der wirtschaftlichen Zwänge Ihres Projekts.

Zusammenfassungstabelle:

| Kategorie der Einschränkung | Wesentliche Herausforderungen |

|---|---|

| Wirtschaftlich & Operativ | Hohe Investitionskosten, langsame Abscheideraten, komplexe Wartung |

| Physikalisch bedingt | Substratheizung, Ladungsaufbau auf Isolatoren, Materialschäden |

| Filmqualität | Risiko der Gaskontamination, hohe innere Spannung, schlechte 3D-Beschichtungsuniformität |

Haben Sie Schwierigkeiten, die richtige Dünnschichtabscheidungstechnik für Ihre spezifischen Materialien und Ihr Budget zu wählen? Die Einschränkungen des Sputterns sind erheblich, aber der richtige Laborgerätepartner kann Ihnen helfen, diese Herausforderungen zu meistern und die optimale Lösung für Ihre Forschungs- oder Produktionsanforderungen auszuwählen. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Beratung, um sicherzustellen, dass Ihr Labor mit höchster Effizienz arbeitet. Kontaktieren Sie uns noch heute über unser [#ContactForm], um Ihre Anwendung zu besprechen und herauszufinden, wie wir Ihren Erfolg mit den richtigen Werkzeugen und Fachkenntnissen unterstützen können.

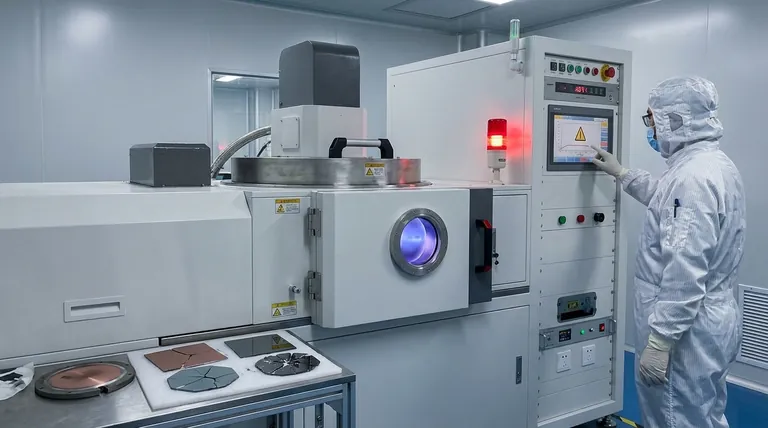

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen