Im Kern ist das RF-Sputtern eine vakuumgestützte Beschichtungstechnik, die verwendet wird, um extrem dünne Materialschichten auf einer Oberfläche abzuscheiden. Dabei wird ein Quellmaterial (das „Target“) mit ionisiertem Gas in einem Plasma beschossen, wodurch Atome physisch herausgelöst werden, damit sie sich auf ein Substrat absetzen können. Der entscheidende Unterschied beim RF-Sputtern (Radio Frequency, Hochfrequenz) ist die Verwendung eines Wechselstromfeldes, wodurch es einzigartig in der Lage ist, isolierende oder nicht leitende Materialien abzuscheiden.

Obwohl alle Sputtertechniken Atome physisch aus einem Target herauslösen, um ein Substrat zu beschichten, löst das RF-Sputtern speziell das Problem des elektrischen Aufladungsaufbaus. Dies ermöglicht die Abscheidung hochwertiger Filme aus nichtmetallischen Materialien wie Keramiken und Oxiden, eine Aufgabe, die einfachere Methoden wie das DC-Sputtern nicht bewältigen können.

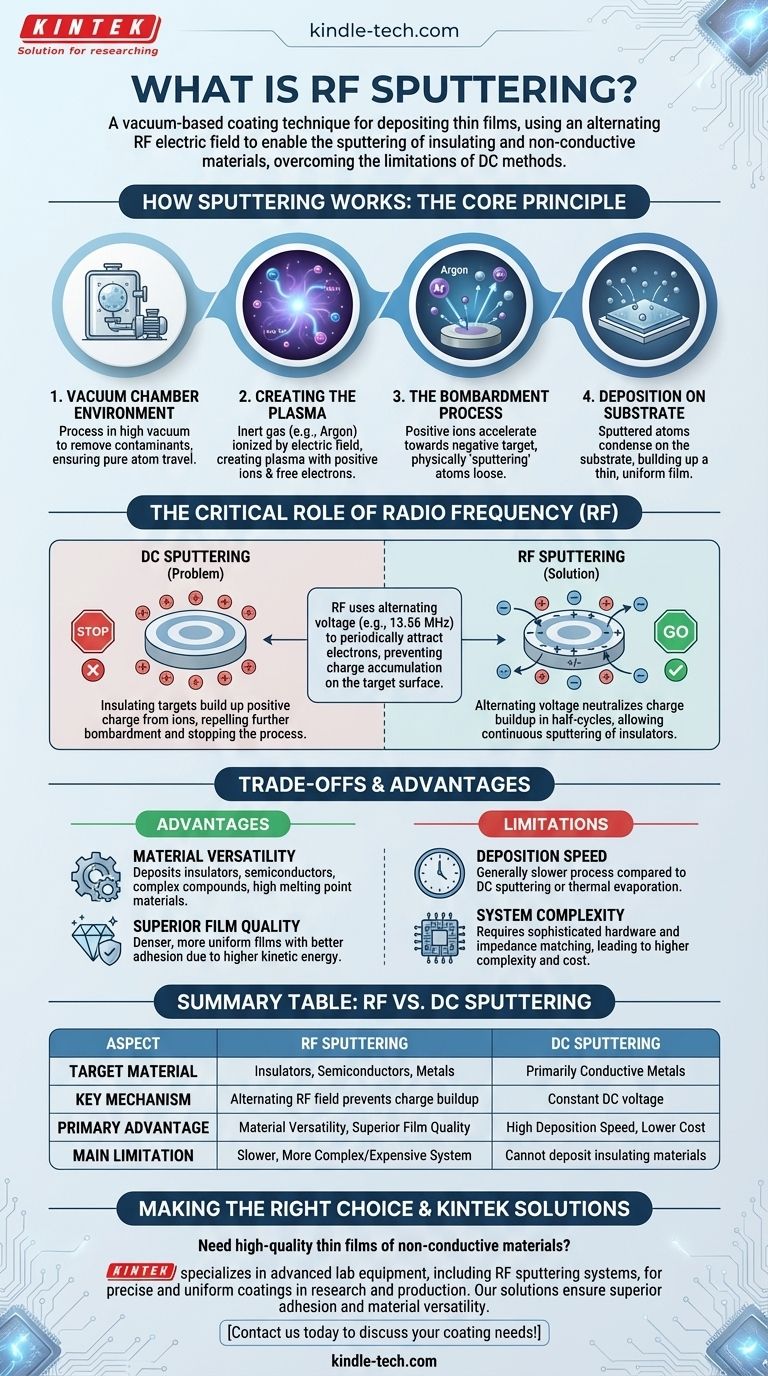

Wie Sputtern funktioniert: Das Grundprinzip

Um den spezifischen Vorteil von RF zu verstehen, müssen wir zunächst den allgemeinen Prozess der Sputterabscheidung verstehen, einer Form der physikalischen Gasphasenabscheidung (PVD).

Die Vakuumkammerumgebung

Der gesamte Prozess findet in einer Hochvakuumkammer statt. Das Entfernen von Luft und anderen Partikeln ist entscheidend, um sicherzustellen, dass die gesputterten Atome ohne Kollision mit Verunreinigungen vom Target auf das Substrat gelangen können.

Erzeugung des Plasmas

Ein Inertgas, am häufigsten Argon, wird bei niedrigem Druck in die Kammer eingeleitet. Es wird ein starkes elektrisches Feld angelegt, das Elektronen von den Argonatomen trennt und ein leuchtendes, ionisiertes Gas erzeugt, das als Plasma bekannt ist. Dieses Plasma besteht aus positiv geladenen Argonionen und freien Elektronen.

Der Bombardierungsprozess

Das Target-Material, das als Kathode dient, erhält ein negatives elektrisches Potenzial. Dies zieht die positiv geladenen Argonionen aus dem Plasma an, die mit hoher Geschwindigkeit auf das Target beschleunigt werden.

Diese energiereichen Ionen wirken wie atomare Sandstrahler, prallen auf das Target und übertragen ihren Impuls. Diese Kollision stößt einzelne Atome aus dem Target-Material physisch ab oder „sputtert“ sie heraus.

Abscheidung auf dem Substrat

Die ausgestoßenen Target-Atome wandern durch die Vakuumkammer und kondensieren auf dem Substrat (dem zu beschichtenden Objekt), wodurch sich allmählich ein dünner, gleichmäßiger Film aufbaut.

Die entscheidende Rolle der Hochfrequenz (RF)

Der oben beschriebene einfache Prozess funktioniert perfekt für leitfähige Targets, wie Metalle. Für isolierende Targets scheitert er jedoch vollständig. Hier wird RF unerlässlich.

Das Problem mit isolierenden Targets

Wenn Sie eine konstante negative Spannung (Gleichstrom oder DC) bei einem isolierenden Target (wie einer Keramik) verwenden, haben die positiven Argonionen, die auf seine Oberfläche treffen, keinen Platz, um hinzugehen. Ihre positive Ladung sammelt sich auf der Target-Oberfläche an.

Dieser Aufbau positiver Ladung neutralisiert schnell das negative Potenzial der Kathode und erzeugt effektiv einen elektrischen Schild, der das Eintreffen weiterer Argonionen abweist. Der Sputterprozess stoppt fast sofort.

Die RF-Lösung: Umschalten der Spannung

Das RF-Sputtern löst dieses Problem, indem die konstante DC-Spannung durch eine wechselnde Hochfrequenzspannung (typischerweise 13,56 MHz) ersetzt wird. Dieses Feld kehrt seine Polarität millionenfach pro Sekunde um.

In der ersten Hälfte des Zyklus ist das Target negativ und zieht Argonionen zur Bombardierung und zum Sputtern an, genau wie beim DC-Prozess.

In der zweiten Halbwelle wird das Target kurzzeitig positiv. Während dieser Phase zieht es die sehr mobilen Elektronen aus dem Plasma an, die die Oberfläche überfluten und die während der Sputterphase aufgebaute positive Ladung neutralisieren. Dies „setzt“ die Target-Oberfläche zurück und ermöglicht es dem Sputterprozess, unbegrenzt fortgesetzt zu werden.

Verständnis der Kompromisse und Vorteile

Das RF-Sputtern ist ein leistungsstarkes Werkzeug, aber es ist wichtig zu verstehen, wo es glänzt und was seine Grenzen sind.

Hauptvorteil: Materialvielfalt

Der Hauptgrund für die Verwendung des RF-Sputterns ist seine Fähigkeit, praktisch jedes Material abzuscheiden, einschließlich Isolatoren, Halbleitern und komplexen Verbindungen, die mit DC-Sputtern nicht verarbeitet werden können. Es eignet sich auch hervorragend zur Abscheidung von Materialien mit sehr hohen Schmelzpunkten und Legierungen, die mit anderen Methoden schwer zu verarbeiten sind.

Hauptvorteil: Überlegene Filmqualität

Gesputterte Atome haben eine deutlich höhere kinetische Energie als die bei der thermischen Verdampfung. Dies führt zu Filmen, die dichter, gleichmäßiger und mit weitaus besserer Haftung auf dem Substrat sind.

Haupteinschränkung: Abscheidegeschwindigkeit

Im Allgemeinen ist das RF-Sputtern ein langsamerer Prozess im Vergleich zu DC-Sputtern oder thermischen Verdampfungstechniken. Die Zeit, die für die Abscheidung eines Films bestimmter Dicke erforderlich ist, ist oft länger.

Haupteinschränkung: Systemkomplexität

RF-Leistungssysteme erfordern eine ausgefeiltere Hardware, einschließlich eines Impedanzanpassungsnetzwerks, um die Leistung effizient an das Plasma zu übertragen. Dies macht RF-Sputtersysteme komplexer und teurer als ihre DC-Pendants.

Die richtige Abscheidungsmethode wählen

Die Auswahl der richtigen Abscheidungsmethode hängt vollständig von Ihrem Material und Ihren Projektzielen ab.

- Wenn Ihr Hauptaugenmerk auf der schnellen Abscheidung leitfähiger Materialien (Metalle) liegt: DC-Magnetronsputtern ist oft eine kostengünstigere und schnellere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung nicht leitfähiger Materialien (Keramiken, Oxide, Polymere) liegt: RF-Sputtern ist die unverzichtbare und branchenübliche Lösung.

- Wenn Ihr Hauptaugenmerk auf höchster Filmqualität, Dichte und Haftung für jeden Materialtyp liegt: RF-Sputtern liefert im Vergleich zu einfacheren Methoden wie der thermischen Verdampfung überlegene Ergebnisse.

Letztendlich geht es bei der Wahl des RF-Sputterns darum, die hochpräzise Abscheidung von Materialien zu ermöglichen, mit denen sonst nicht gearbeitet werden könnte.

Zusammenfassungstabelle:

| Aspekt | RF-Sputtern | DC-Sputtern |

|---|---|---|

| Target-Material | Isolatoren, Halbleiter, Metalle | Hauptsächlich leitfähige Metalle |

| Schlüsselmechanismus | Wechselndes RF-Feld verhindert Ladungsaufbau | Konstante DC-Spannung |

| Hauptvorteil | Materialvielfalt, Überlegene Filmqualität | Hohe Abscheidegeschwindigkeit, Geringere Kosten |

| Haupteinschränkung | Langsamer, Komplexeres/Teureres System | Kann keine isolierenden Materialien abscheiden |

Müssen Sie hochwertige Dünnschichten aus nicht leitenden Materialien abscheiden?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich RF-Sputtersystemen, um Sie bei der Erzielung präziser und gleichmäßiger Beschichtungen für Ihre Forschungs- oder Produktionsanforderungen zu unterstützen. Unsere Lösungen sind für Labore konzipiert, die überlegene Filmhaftung und Materialvielfalt benötigen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Sputtertechnologie Ihre Beschichtungsprozesse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Rotierende Platindisk-Elektrode für elektrochemische Anwendungen

- RRDE-Rotations-Scheiben (Ring-Scheiben)-Elektrode / Kompatibel mit PINE, japanischem ALS, Schweizer Metrohm Glaskohlenstoff-Platin

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen