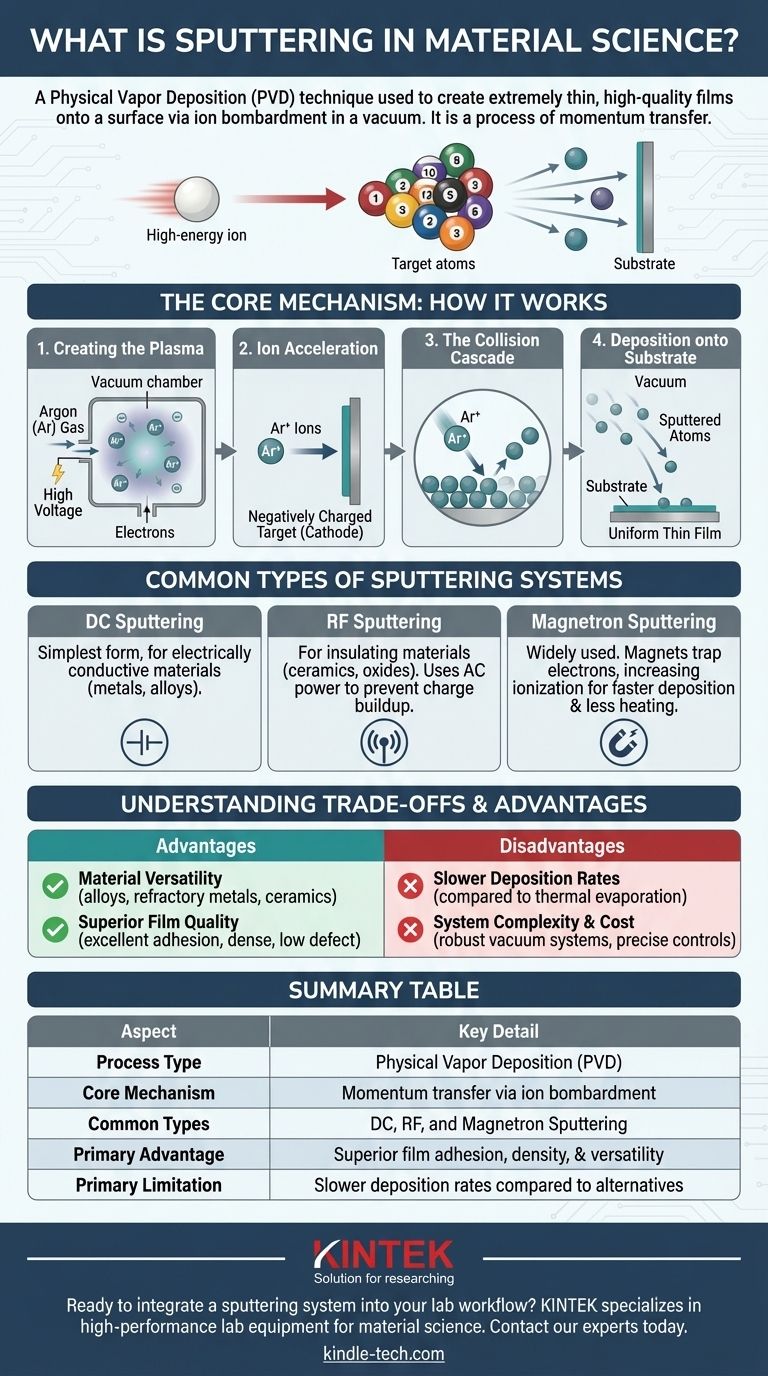

In der Materialwissenschaft ist Sputtern ein physikalisches Gasphasenabscheidungsverfahren (PVD), das verwendet wird, um extrem dünne, hochwertige Materialschichten auf einer Oberfläche zu erzeugen. Es funktioniert, indem ein festes Ausgangsmaterial, bekannt als „Target“ (oder „Sputter-Kathode“), in einem Vakuum mit energiereichen Ionen beschossen wird. Diese Kollision stößt Atome physisch aus dem Target heraus oder „sputtert“ sie ab, woraufhin diese zu einem nahegelegenen Objekt, dem „Substrat“, wandern und sich dort ablagern, um eine gleichmäßige Beschichtung zu bilden.

Im Kern ist Sputtern ein Prozess der Impulsübertragung und kein chemischer oder thermischer Prozess. Stellen Sie es sich wie ein mikroskopisches Billardspiel vor: Ein energiereicher „Spielball“ (ein Ion) trifft auf ein Rack von „Billardkugeln“ (Target-Atome), stößt sie heraus und schleudert sie in Richtung des Substrats.

Der Kernmechanismus: Wie Sputtern funktioniert

Um den Wert des Sputterns zu verstehen, müssen Sie zunächst seine grundlegenden Schritte erfassen. Der gesamte Prozess findet in einer versiegelten Vakuumkammer statt, um die Reinheit der abgeschiedenen Schicht zu gewährleisten.

Schritt 1: Erzeugung des Plasmas

Der Prozess beginnt mit der Einleitung einer kleinen, kontrollierten Menge eines Inertgases, fast immer Argon (Ar), in die Vakuumkammer.

Anschließend wird eine hohe Spannung angelegt, die Elektronen von den Argonatomen trennt. Dadurch entsteht ein Plasma, ein ionisiertes Gas, das aus positiven Argonionen (Ar+) und freien Elektronen besteht und oft als charakteristisches Leuchten sichtbar ist.

Schritt 2: Ionenbeschleunigung

Das Target-Material (die Substanz, die abgeschieden werden soll) wird als Kathode eingerichtet, was bedeutet, dass ihm eine starke negative elektrische Ladung verliehen wird.

Die positiv geladenen Argonionen im Plasma werden natürlich mit großer Kraft zu diesem negativ geladenen Target beschleunigt.

Schritt 3: Die Kollisionskaskade

Wenn das energiereiche Argonion auf die Target-Oberfläche trifft, überträgt es seinen Impuls auf die Atome des Targets.

Diese Kollision löst eine Kettenreaktion aus, die Target-Atome von der Oberfläche löst und herausstößt. Diese physische Ausstoßung ist der „Sputter“-Effekt.

Schritt 4: Abscheidung auf dem Substrat

Die gelösten Atome aus dem Target wandern durch die Niederdruckumgebung der Kammer.

Sie treffen schließlich auf das Substrat (das zu beschichtende Objekt), wo sie kondensieren und Schicht für Schicht aufbauen, um einen dünnen, dichten und sehr gleichmäßigen Film zu bilden.

Gängige Arten von Sputter-Systemen

Obwohl das Prinzip dasselbe bleibt, wurden verschiedene Sputter-Technologien entwickelt, um unterschiedliche Materialien zu verarbeiten und die Effizienz zu verbessern.

DC-Sputtern

Das Gleichstrom-Sputtern (DC-Sputtern) ist die einfachste Form. Es verwendet eine Gleichspannungsquelle und ist sehr effektiv für die Abscheidung elektrisch leitfähiger Materialien wie reiner Metalle und Legierungen. Es kann jedoch nicht für isolierende Materialien verwendet werden.

RF-Sputtern

Das Hochfrequenz-Sputtern (RF-Sputtern) ist die Lösung für nicht leitende, isolierende Materialien wie Keramiken und Oxide. Es verwendet eine Wechselstromquelle, die mit Funkfrequenzen oszilliert.

Dieses schnelle Umschalten verhindert den Aufbau einer positiven Ladung auf der Oberfläche des Isolators, was andernfalls die Argonionen abstoßen und den Sputterprozess stoppen würde.

Magnetron-Sputtern

Dies ist die am weitesten verbreitete Methode in der Industrie. Beim Magnetron-Sputtern werden starke Magnete hinter dem Target platziert.

Diese Magnete fangen Elektronen aus dem Plasma nahe der Target-Oberfläche ein, wodurch die Anzahl der ionisierten Argonatome dramatisch erhöht wird. Dies führt zu einem dichteren Plasma, was zu viel schnelleren Abscheidungsraten und einer geringeren Erwärmung des Substrats führt.

Die Abwägungen und Vorteile verstehen

Keine einzelne Technik ist für jede Anwendung perfekt. Sputtern hat deutliche Vorteile, bringt aber auch Einschränkungen mit sich, die man kennen sollte.

Vorteil: Materialvielfalt

Sputtern kann eine breite Palette von Materialien abscheiden, darunter komplexe Legierungen, hochschmelzende Metalle und (mit RF) Keramiken und Verbindungen. Die Zusammensetzung der gesputterten Schicht entspricht sehr genau der Zusammensetzung des Targets.

Vorteil: Überlegene Filmqualität

Gesputterte Filme sind bekannt für ihre ausgezeichnete Haftung auf dem Substrat. Sie sind typischerweise sehr dicht, weisen eine geringe Fehlerrate auf und bieten eine präzise, wiederholbare Kontrolle über die Schichtdicke.

Nachteil: Langsamere Abscheidungsraten

Im Allgemeinen scheidet Sputtern Material langsamer ab als andere Methoden wie die thermische Verdampfung. Für Anwendungen mit hohem Volumen und niedrigen Kosten kann dies ein erheblicher Nachteil sein.

Nachteil: Systemkomplexität und Kosten

Sputter-Systeme sind mechanisch komplex und teurer als einfachere Abscheidungstechniken. Sie erfordern robuste Vakuumsysteme, Hochspannungsnetzteile und eine präzise Gasflusskontrolle.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungsmethode hängt vollständig von den Materialeigenschaften ab, die Sie für Ihr Endprodukt erzielen müssen.

- Wenn Ihr Hauptaugenmerk auf hochreinen, dichten Schichten mit ausgezeichneter Haftung liegt: Sputtern ist oft die überlegene Wahl, insbesondere für komplexe Legierungen oder Beschichtungen, die Verschleiß widerstehen müssen.

- Wenn Sie isolierende Materialien wie Keramiken oder Oxide abscheiden müssen: RF-Sputtern ist die branchenübliche und zuverlässigste Methode.

- Wenn Ihr Ziel die Hochgeschwindigkeitsabscheidung einfacher Metalle bei knappem Budget ist: Sie sollten die thermische Verdampfung als potenziell kostengünstigere Alternative in Betracht ziehen.

Letztendlich ermöglicht Ihnen das Verständnis der physikalischen Prinzipien des Sputterns, Materialien mit den präzisen Leistungseigenschaften zu entwickeln, die Ihr Projekt erfordert.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Impulsübertragung durch Ionenbeschuss |

| Gängige Typen | DC-, RF- und Magnetron-Sputtern |

| Hauptvorteil | Überlegene Schichthaftung, Dichte und Materialvielfalt |

| Hauptbeschränkung | Langsamere Abscheidungsraten im Vergleich zu einigen Alternativen |

Bereit, ein Sputter-System in Ihren Laborablauf zu integrieren? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für die Materialwissenschaft. Unsere Sputter-Systeme sind darauf ausgelegt, die präzisen, hochwertigen Dünnschichten zu liefern, die Ihre Forschung oder Produktion erfordert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Beschichtungsanforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen