Der primäre Vorteil ölfreier Vakuumpumpen hinsichtlich der Lebensdauer ergibt sich direkt aus ihrer Konstruktion, die von Natur aus weniger Verschleiß unterliegt als ein ölabgedichtetes Äquivalent. Durch den Verzicht auf Öl im Vakuumerzeugungsmechanismus vermeiden diese Pumpen den Komponentenschwund, der durch Ölzersetzung und -kontamination verursacht wird, was zu einer längeren Betriebslebensdauer und einem geringeren Bedarf an größeren Wartungsarbeiten führt.

Obwohl ölfreie Pumpen durch den Wegfall ölbedingter Ausfälle eine deutlich längere potenzielle Lebensdauer bieten, ist die Realisierung dieser Langlebigkeit nicht automatisch. Sie hängt vollständig von der Durchführung spezifischer, nicht verhandelbarer Wartungsaufgaben ab, die sich von denen für ölabgedichtete Pumpen unterscheiden, aber ebenso entscheidend sind.

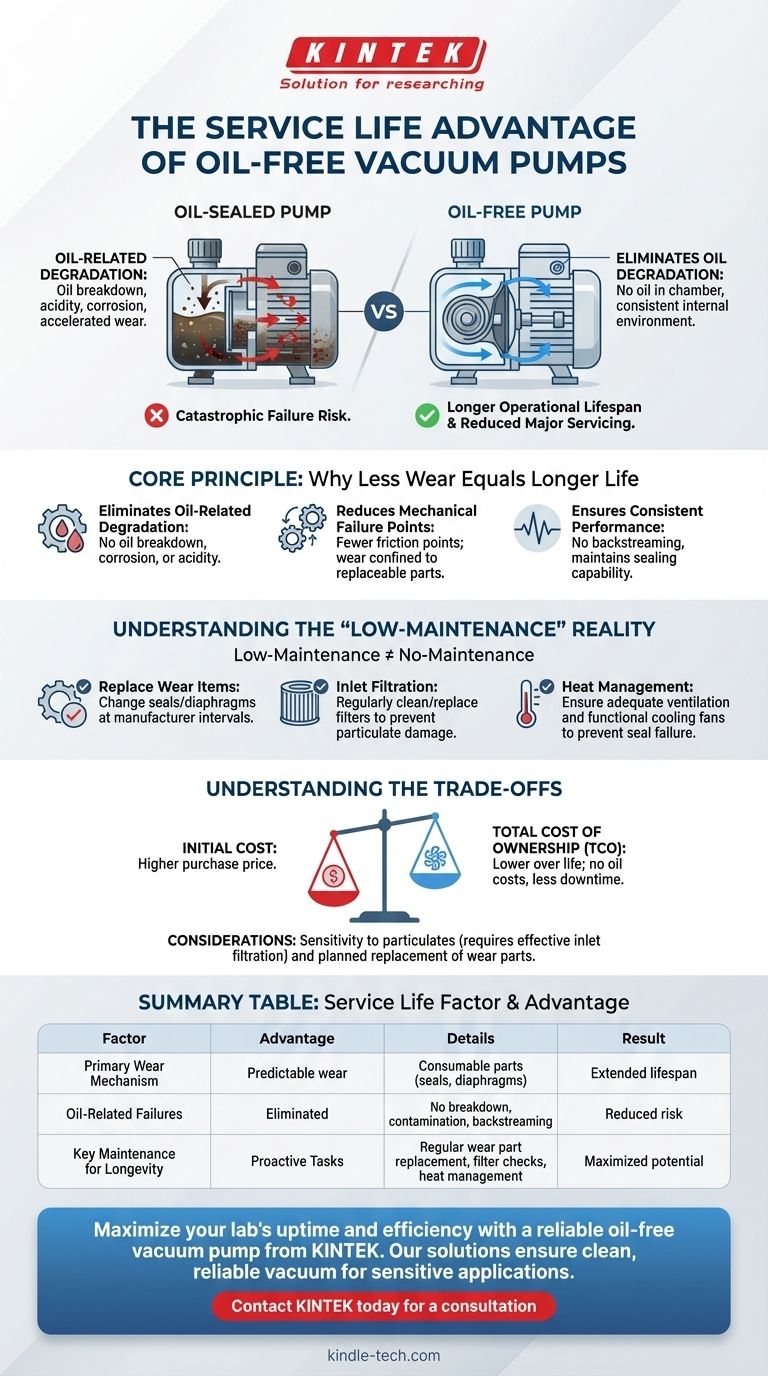

Das Kernprinzip: Weniger Verschleiß bedeutet längere Lebensdauer

Die Behauptung einer längeren Lebensdauer für ölfreie Pumpen wurzelt in fundamentalen mechanischen und chemischen Prinzipien. Das Weglassen von Öl umgeht mehrere gängige Fehlerursachen, die herkömmliche Pumpen plagen.

Beseitigung ölbedingter Degradation

Bei einer ölabgedichteten Pumpe dient das Öl als Dichtmittel und Schmiermittel. Im Laufe der Zeit und durch die Einwirkung von Hitze und Prozessgasen zersetzt sich dieses Öl, verliert seine Viskosität und wird sauer. Dieses zersetzte Öl kann Korrosion und beschleunigten Verschleiß an internen Komponenten verursachen, was letztendlich zum Ausfall führt.

Ölfreie Pumpen umgehen diesen gesamten Fehlerpfad vollständig. Es befindet sich kein Öl in der Pumpkammer, das sich zersetzen könnte, was eine sauberere und konsistentere interne Umgebung gewährleistet.

Reduzierung mechanischer Fehlerpunkte

Ölfreie Konstruktionen, wie z. B. Scroll- oder Membranpumpen, basieren oft auf anderen mechanischen Prinzipien mit weniger hochreibungserzeugenden Kontaktpunkten innerhalb der Vakuumkammer selbst. Der Verschleiß beschränkt sich typischerweise auf spezifische, konstruierte Komponenten wie Spitzenabdichtungen oder Membranen.

Diese Teile sind als Verbrauchsmaterialien konzipiert, die vorhersehbar ausgetauscht werden können. Dies steht im Gegensatz zu einer ölabgedichteten Pumpe, bei der ein Ausfall durch Ölverlust oder Kontamination zu katastrophalen Schäden am gesamten Pumpmechanismus führen kann.

Gewährleistung einer konstanten Leistung

Das Fehlen von Öl verhindert auch das „Zurückströmen“ (Backstreaming), ein Phänomen, bei dem Ölnebel von der Pumpe zurück in die Vakuumkammer wandert. Dies kontaminiert nicht nur den Prozess, sondern signalisiert auch eine allmähliche Verschlechterung der Dichtfähigkeit der Pumpe. Eine ölfreie Pumpe behält über ihre Lebensdauer eine stabilere Leistungskurve bei.

Die Realität von „Wartungsarmut“ verstehen

Der Begriff „wartungsarm“ wird oft mit ölfreien Pumpen in Verbindung gebracht, aber es ist entscheidend, diesen von „wartungsfrei“ zu unterscheiden. Obwohl sie keinen Ölwechsel benötigen, haben sie ihre eigenen Wartungsanforderungen, um die Langlebigkeit zu gewährleisten.

Kritische Wartungsaufgaben für die Langlebigkeit

Um ihre maximale potenzielle Lebensdauer zu erreichen, erfordern ölfreie Pumpen eine sorgfältige, wenn auch seltene, Aufmerksamkeit. Zu den wichtigsten Aufgaben gehören der Austausch von Verschleißteilen wie Spitzenabdichtungen oder Membranen in den vom Hersteller empfohlenen Intervallen.

Die regelmäßige Reinigung oder der Austausch von Einlassfiltern ist ebenfalls unerlässlich, um zu verhindern, dass Partikel die präzisen internen Mechanismen beschädigen.

Die entscheidende Rolle des Wärmemanagements

Überhitzung ist der Hauptfeind ölfreier Pumpen. Übermäßige Hitze kann zum vorzeitigen Ausfall von Dichtungen führen und Präzisionskomponenten verziehen, was zu Leistungsverlust oder Totalausfall führt.

Die Sicherstellung einer angemessenen Belüftung und die Überprüfung der Funktionsfähigkeit der Lüfter sind wohl die wichtigsten routinemäßigen Kontrollen zur Erhaltung der Lebensdauer der Pumpe.

Überprüfung und Wartung der Dichtungsintegrität

Dichtungen sind entscheidend, um die geschmierten Lager und Motoren von der ölfreien Vakuumkammer zu isolieren. Eine undichte Dichtung kann zu Kontamination und schnellem Verschleiß führen. Eine regelmäßige Inspektion ist ein notwendiger Schritt, um potenzielle Probleme zu erkennen, bevor sie erhebliche Schäden verursachen.

Die Kompromisse verstehen

Die Wahl der Pumpentechnologie ist niemals die Suche nach einer perfekten Lösung, sondern das Verständnis der Kompromisse. Die verlängerte Lebensdauer ölfreier Pumpen bringt eigene Überlegungen mit sich.

Anschaffungskosten vs. Gesamtbetriebskosten

Ölfreie Vakuumpumpen haben in der Regel höhere Anschaffungskosten als ihre ölabgedichteten Gegenstücke. Die Rechtfertigung für diese Kosten liegt in niedrigeren Gesamtbetriebskosten (TCO) über die Lebensdauer der Pumpe, angetrieben durch reduzierte Wartung, keine Kosten für die Ölentsorgung und längere Betriebszeiten.

Empfindlichkeit gegenüber Partikeln

Während Öl in einer abgedichteten Pumpe manchmal kleine Mengen an Schmutz binden kann, sind viele ölfreie Konstruktionen (insbesondere Scroll-Pumpen) weniger tolerant gegenüber festen Partikeln. Dies macht eine effektive Einlassfiltration zu einer absoluten Notwendigkeit und nicht zu einer Option, um die Investition zu schützen und eine lange Lebensdauer zu gewährleisten.

Geplanter Austausch von Verschleißteilen

Die Langlebigkeit einer ölfreien Pumpe basiert auf der Haltbarkeit ihres Kerngehäuses und Motors. Komponenten wie Spitzenabdichtungen, Membranen und Lager gelten jedoch als Verbrauchsmaterialien. Um eine lange Lebensdauer zu erreichen, müssen diese spezifischen Teile nach einem vorhersehbaren Zeitplan budgetiert und deren Austausch geplant werden.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von Ihren spezifischen Prioritäten in Bezug auf Kosten, Sauberkeit und Wartungsaufwand geleitet werden.

- Wenn Ihr Hauptaugenmerk auf einem sauberen Vakuum und langfristiger Zuverlässigkeit liegt: Eine ölfreie Pumpe ist die überlegene Wahl, vorausgesetzt, Sie verpflichten sich zu ihrem spezifischen Wartungsplan für Aufgaben wie Dichtungsprüfungen und Temperaturmanagement.

- Wenn Ihr Hauptaugenmerk auf den niedrigstmöglichen Anschaffungskosten liegt: Eine ölabgedichtete Pumpe kann ausreichend sein, Sie müssen jedoch die laufenden Kosten und Ausfallzeiten berücksichtigen, die mit regelmäßigen Ölwechseln und der späteren Ölentsorgung verbunden sind.

- Wenn Ihr Hauptaugenmerk auf der Minimierung des manuellen Wartungsaufwands liegt: Erkennen Sie an, dass „wartungsarme“ ölfreie Pumpen dennoch regelmäßige Aufmerksamkeit erfordern; ihre Zuverlässigkeit hängt von proaktiven Kontrollen und nicht von Vernachlässigung ab.

Letztendlich erfordert die Wahl der richtigen Pumpentechnologie einen Blick über den anfänglichen Preis hinaus, um die wahren Anforderungen für eine lange und zuverlässige Lebensdauer zu verstehen.

Zusammenfassungstabelle:

| Faktor der Lebensdauer | Vorteil der ölfreien Pumpe |

|---|---|

| Primärer Verschleißmechanismus | Vorhersehbarer Verschleiß an Verbrauchsteilen (z. B. Dichtungen, Membranen) |

| Ölbedingte Ausfälle | Eliminiert (keine Ölzersetzung, Kontamination oder Zurückströmen) |

| Wesentliche Wartung für Langlebigkeit | Regelmäßiger Austausch von Verschleißteilen, Überprüfung der Einlassfilter und Wärmemanagement |

| Ergebnis | Deutlich verlängerte Betriebslebensdauer und reduzierte Gesamtbetriebskosten |

Maximieren Sie die Betriebszeit und Effizienz Ihres Labors mit einer zuverlässigen ölfreien Vakuumpumpe von KINTEK.

KINTEK ist spezialisiert auf Hochleistungslaborgeräte und Verbrauchsmaterialien und bietet Lösungen, die ein sauberes, zuverlässiges Vakuum für empfindliche Anwendungen gewährleisten. Unsere ölfreien Pumpen sind für eine lange Lebensdauer ausgelegt, reduzieren Ihre Gesamtbetriebskosten und eliminieren den Aufwand für Ölwechsel und -entsorgung.

Lassen Sie sich von unseren Experten bei der Auswahl der perfekten Pumpe für Ihre Bedürfnisse unterstützen. Kontaktieren Sie KINTEK noch heute für eine Beratung und erfahren Sie, wie unsere Lösungen die Produktivität und Zuverlässigkeit Ihres Labors steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- Labor-Drehschieber-Vakuumpumpe für Laboranwendungen

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- 30T 40T Split Automatische Beheizte Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpresse

Andere fragen auch

- Was sind typische Anwendungen für ölfreie Membran-Vakuumpumpen? Sichern Sie die Prozessreinheit in Ihrem Labor

- Was sind die Vorteile der Verwendung von ölfreien Membranvakuumpumpen? Erzielen Sie ein sauberes, wartungsarmes Vakuum

- Welche Arten von Gasen kann eine Wasserring-Vakuumpumpe fördern? Sichere Handhabung von brennbaren, kondensierbaren und verschmutzten Gasen

- Was ist das Hauptmerkmal von ölfreien Membranvakuumpumpen? Gewährleistung eines kontaminationsfreien Vakuums

- Wie funktioniert eine ölfreie Membran-Vakuumpumpe? Ein Leitfaden für sauberes, kontaminationsfreies Vakuum