Im Grunde genommen sind die Hauptnachteile des Sputterns seine relativ langsamen Abscheidungsraten, die hohen Anschaffungskosten für die Ausrüstung und die Gefahr prozessbedingter Schäden an empfindlichen Materialien. Es ist ein komplexerer und teurerer Prozess im Vergleich zu einfacheren Methoden wie der thermischen Verdampfung, und seine einfachste Form ist mit elektrisch isolierenden Materialien inkompatibel.

Obwohl das Sputtern für die Herstellung hochwertiger, dichter Dünnschichten bekannt ist, ist es keine universell optimale Lösung. Das Verständnis seiner Einschränkungen in Bezug auf Geschwindigkeit, Kosten und Materialkompatibilität ist entscheidend, um festzustellen, ob es die richtige Wahl für Ihre spezielle Anwendung ist.

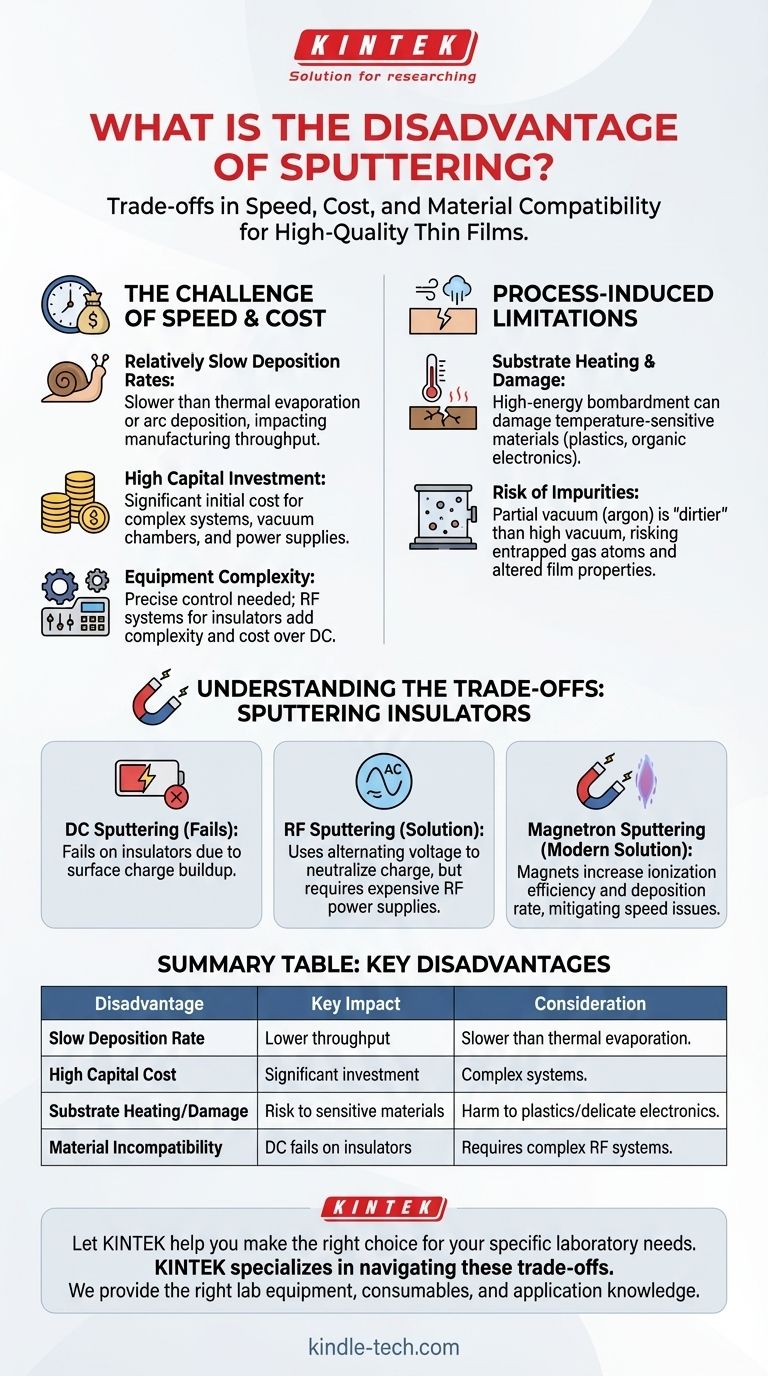

Die Herausforderung von Geschwindigkeit und Kosten

Beim Sputtern besteht oft ein Kompromiss, bei dem höhere Schichtqualität gegen geringeren Durchsatz und höhere betriebliche Komplexität eingetauscht wird.

Relativ langsame Abscheidungsraten

Das Sputtern ist im Allgemeinen eine langsamere Methode zur Dünnschichtabscheidung, wenn es direkt mit Techniken wie der thermischen Verdampfung oder der Lichtbogenabscheidung verglichen wird.

Der Prozess des physischen Abschlagens von Atomen von einem Target durch Ionen ist von Natur aus weniger schnell, als ein Material zu verdampfen. Bei bestimmten Materialien wie Siliziumdioxid (SiO2) kann die Sputterrate besonders niedrig sein, was den Fertigungsdurchsatz beeinträchtigt.

Hohe Investitionskosten

Sputteranlagen stellen erhebliche Investitionskosten dar. Die Notwendigkeit einer robusten Vakuumkammer, Hochspannungsnetzteile, Prozessgassteuerung und Kühlsysteme treibt die Anfangskosten in die Höhe.

Diese hohe Eintrittsbarriere macht das Sputtern für Arbeiten im kleinen Labormaßstab oder für Anwendungen, bei denen die Kosten der Haupttreiber sind, weniger geeignet.

Komplexität der Ausrüstung

Der Prozess erfordert eine präzise Steuerung mehrerer Variablen, einschließlich Gasdruck, Leistung und Substrattemperatur.

Darüber hinaus erfordert das Sputtern von Isolatoren spezielle Hochfrequenz-(HF-)Netzteile und Impedanzanpassungsnetzwerke, was eine zusätzliche Ebene der Komplexität und Kosten im Vergleich zu Standard-Gleichstrom-(DC-)Systemen hinzufügt.

Prozessbedingte Einschränkungen

Die Hochenergie-Natur des Sputterprozesses, die zwar für die Schichtdichte und Haftung vorteilhaft ist, kann auch unerwünschte Nebenwirkungen haben.

Substraterwärmung und -schäden

Das Bombardement des Targets durch Ionen und die anschließende Bewegung energiereicher Atome in Richtung Substrat können zu einer erheblichen Erwärmung des Substrats führen.

Dies kann schädlich sein, wenn temperaturempfindliche Materialien wie Kunststoffe oder organische Elektronik beschichtet werden. Das energiereiche Ionenbombardement kann auch empfindliche Materialien physisch beschädigen und deren Eigenschaften beeinträchtigen.

Risiko von Verunreinigungen

Das Sputtern erfolgt in einem Teilvakuum und erfordert ein Prozessgas wie Argon. Diese Umgebung ist „schmutziger“ als das Hochvakuum, das bei der Verdampfung verwendet wird.

Infolgedessen besteht ein höheres Risiko, dass Atome des Prozessgases oder andere Restgase in der wachsenden Schicht eingeschlossen werden, was ihre elektrischen oder optischen Eigenschaften verändern kann.

Die Abwägungen verstehen: Isolationsmaterialien sputtern

Eine der bedeutendsten historischen Einschränkungen des Sputterns definiert die verschiedenen Arten von Systemen, die heute verwendet werden.

Das Isolatorproblem: Warum DC-Sputtern fehlschlägt

Die einfachste Methode, das DC-Sputtern, funktioniert, indem eine negative Gleichspannung an das Targetmaterial angelegt wird. Diese zieht positive Gasionen an, die auf das Target treffen und Atome ausstoßen.

Dies funktioniert nur bei leitfähigen Targets. Wenn das Target ein elektrischer Isolator (ein Dielektrikum) ist, sammelt sich schnell eine positive Ladung von den Ionen auf seiner Oberfläche an. Dieser „Aufladungseffekt“ stößt einströmende positive Ionen ab, was das Target effektiv vergiftet und den Prozess vollständig stoppt.

Die HF-Lösung und ihre Nachteile

Um dies zu überwinden, wurde das HF-Sputtern entwickelt. Es verwendet eine wechselnde Hochfrequenzspannung. Während einer Hälfte des Zyklus wird das Target von Ionen bombardiert; während der anderen Hälfte wird es von Elektronen bombardiert, was den positiven Ladungsaufbau neutralisiert.

Obwohl dies effektiv ist, erfordert diese Lösung die oben erwähnten komplexen und teuren HF-Netzteile, was einen erheblichen Kompromiss zwischen Leistungsfähigkeit und Kosten darstellt.

Der Aufstieg des Magnetronsputterns

Moderne Systeme verwenden fast universell das Magnetronsputtern. Durch das Hinzufügen starker Magnete hinter dem Target wird das Plasma nahe der Targetoberfläche eingeschlossen. Dies erhöht die Ionisierungseffizienz und damit die Abscheidungsrate dramatisch und mildert eine der Kernschwächen des Basis-Sputterns.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl einer Abscheidungsmethode erfordert eine Abwägung Ihrer technischen Ziele gegen praktische Einschränkungen.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und niedrigen Kosten liegt: Sputtern ist möglicherweise nicht ideal; ziehen Sie thermische Verdampfung in Betracht, insbesondere für einfache Metalle.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung empfindlicher organischer oder Kunststoffsubstrate liegt: Sie müssen den Sputterprozess sorgfältig steuern, um eine Substraterwärmung zu vermeiden, oder eine Abscheidungsmethode mit geringerer Energie in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung von Isoliermaterialien (Keramiken, Oxide) liegt: Sie müssen ein HF-Sputtersystem verwenden und die damit verbundenen Kosten- und Komplexitätssteigerungen gegenüber einem DC-System in Kauf nehmen.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Schichtqualität (Dichte und Haftung) liegt: Sputtern ist eine ausgezeichnete Wahl, aber Sie müssen die Kompromisse bei Geschwindigkeit und Kosten akzeptieren.

Letztendlich ist die Wahl des Sputterns eine bewusste Entscheidung, die Qualität und Materialvielseitigkeit über Geschwindigkeit und Einfachheit stellt.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung | Überlegung |

|---|---|---|

| Langsame Abscheidungsrate | Geringerer Fertigungsdurchsatz | Langsamer als thermische Verdampfung für einige Materialien |

| Hohe Anschaffungskosten | Erhebliche Anfangsinvestition | Komplexe Vakuum-, Energie- und Kühlsysteme |

| Substraterwärmung/-schäden | Risiko für temperaturempfindliche Materialien | Energetischer Prozess kann Kunststoffe oder empfindliche Elektronik beschädigen |

| Materialinkompatibilität | DC-Sputtern versagt bei Isolatoren | Erfordert komplexe HF-Systeme für Keramiken/Oxide |

Die Wahl der richtigen Dünnschichtabscheidungsmethode ist entscheidend für den Erfolg Ihres Projekts.

Obwohl das Sputtern Nachteile hat, ist seine Fähigkeit, qualitativ hochwertige, dichte Schichten zu erzeugen, für viele Anwendungen unübertroffen. Die Experten von KINTEK sind darauf spezialisiert, Labore und Hersteller dabei zu unterstützen, diese Kompromisse zu meistern. Wir liefern die richtige Laborausrüstung und Verbrauchsmaterialien sowie tiefgreifendes Anwendungswissen, um sicherzustellen, dass Ihr Prozess hinsichtlich Qualität, Effizienz und Kosten optimiert ist.

Lassen Sie sich von KINTEK bei der richtigen Wahl helfen. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung zu Ihren spezifischen Laboranforderungen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was sind die spezifischen Funktionen des Wolframglühfadens in einem HFCVD-Reaktor? Optimieren Sie Ihr Diamantwachstum

- Welches Gas dient als Trägergas bei der CVD-Graphensynthese? H₂ und Ar meistern für überragende Qualität

- Was ist die mittlere freie Weglänge beim Sputtermagnetron? Der Schlüssel zu dichten, hochreinen Dünnschichten

- Was ist die Zusammenfassung der chemischen Gasphasenabscheidung? Ein Leitfaden für Hochleistungsdünnschichten

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Was ist chemische Gasphasenabscheidung in Halbleitern? Der atomare Motor der modernen Elektronik

- Welches Substrat wird bei CVD verwendet? Die Grundlage für hochwertige dünne Schichten

- Was ist chemische Gasphasenabscheidung unter reduziertem Druck? Erzielen Sie überlegene Filmreinheit und Gleichmäßigkeit