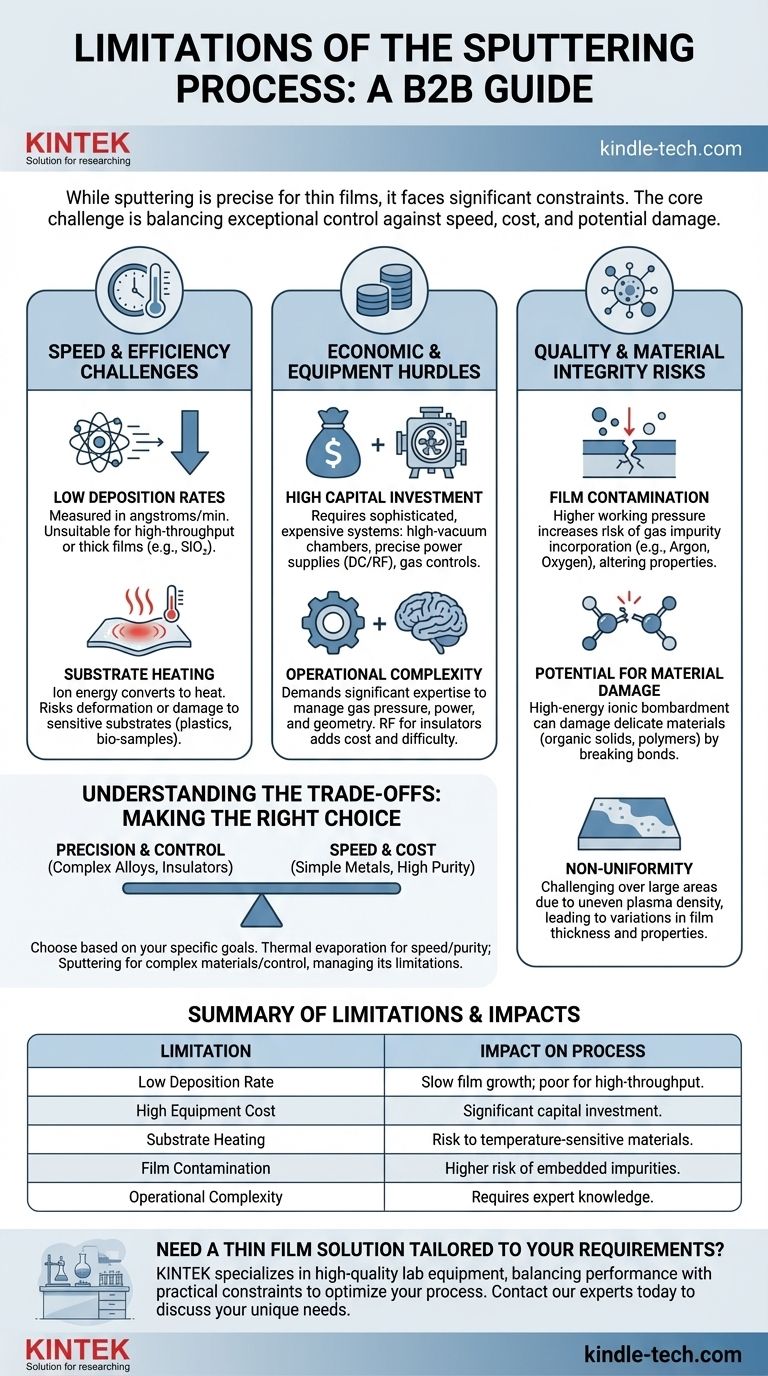

Obwohl das Sputtern eine äußerst vielseitige und präzise Methode zur Herstellung von Dünnschichten ist, wird es durch mehrere wesentliche Einschränkungen begrenzt. Die Hauptnachteile sind die relativ geringe Abscheidungsgeschwindigkeit, die hohen Kosten und die Komplexität der benötigten Ausrüstung, das Potenzial für hitzebedingte Schäden am Substrat und ein höheres Risiko der Filmkontamination im Vergleich zu anderen Vakuumabscheidungsverfahren.

Die zentrale Herausforderung des Sputterns besteht darin, die außergewöhnliche Kontrolle über Filmeigenschaften – wie Zusammensetzung und Haftung – mit den praktischen Kosten in Bezug auf Geschwindigkeit, Kapitalinvestitionen und das Potenzial für prozessbedingte Schäden oder Verunreinigungen in Einklang zu bringen.

Die Herausforderung von Geschwindigkeit und Effizienz

Sputtern ist im Grunde ein physikalischer, mechanischer Prozess auf atomarer Ebene. Diese bewusste, kontrollierte Natur ist für seine Präzision verantwortlich, schafft aber auch inhärente Einschränkungen in Bezug auf Geschwindigkeit und Wärmemanagement.

Geringe Abscheidungsraten

Sputtern funktioniert, indem Atome durch Ionenbeschuss einzeln physisch aus einem Targetmaterial ausgestoßen werden. Dies ist ein von Natur aus weniger effizienter Transfermechanismus als Massenprozesse wie die thermische Verdampfung.

Folglich werden Abscheidungsraten oft in Angström oder Nanometern pro Minute gemessen. Dies kann es für Anwendungen ungeeignet machen, die sehr dicke Filme oder eine hohe Durchsatzfertigung erfordern, bei der Geschwindigkeit ein kritischer wirtschaftlicher Faktor ist. Bestimmte Materialien, wie Siliziumdioxid (SiO₂), lassen sich bekanntermaßen langsam durch Sputtern abscheiden.

Substratheizung

Die von den bombardierenden Ionen übertragene Energie wird nicht nur zum Ausstoßen von Targetatomen verwendet; ein erheblicher Teil wird in Wärme umgewandelt. Diese Wärme strahlt vom Target ab und bombardiert das Substrat, wodurch dessen Temperatur ansteigt.

Bei temperaturempfindlichen Substraten, wie Kunststoffen, Polymeren oder biologischen Proben, kann diese Erwärmung Verformungen, Degradation oder Schäden verursachen. Die Bewältigung erfordert oft komplexe und kostspielige Substratkühlungssysteme, die die Produktionsraten weiter reduzieren und den Energieverbrauch erhöhen können.

Wirtschaftliche und ausrüstungstechnische Hürden

Die Präzision des Sputterns ist mit erheblichen finanziellen und betrieblichen Kosten verbunden, was im Vergleich zu einfacheren Abscheidungsmethoden eine hohe Eintrittsbarriere darstellt.

Hohe Kapitalinvestitionen

Sputtersysteme sind anspruchsvoll und teuer. Sie erfordern eine Hochvakuumkammer, leistungsstarke und stabile Stromversorgungen (DC oder RF), präzise Gasflusskontrollsysteme für das Sputtergas (wie Argon) und oft fortschrittliche Substrathalter mit Heiz- oder Kühlmöglichkeiten. Diese Kapitalausgaben können für kleinere Labore oder kostensensible Produktionslinien unerschwinglich sein.

Betriebliche Komplexität

Der effektive Betrieb eines Sputtersystems erfordert erhebliches Fachwissen. Ein Bediener muss das komplexe Zusammenspiel zwischen Gasdruck, Leistung, Targetmaterial und Kammergeometrie verstehen, um die gewünschten Filmeigenschaften zu erzielen. Darüber hinaus erfordert das Sputtern isolierender Materialien eine komplexere und kostspieligere Hochfrequenz (RF)-Stromversorgung anstelle einer einfacheren Gleichstromquelle, was eine weitere Schicht an Kosten und betrieblicher Schwierigkeit hinzufügt.

Die Kompromisse verstehen: Qualität und Materialintegrität

Obwohl das Sputterverfahren für die Herstellung dichter, gut haftender Filme bekannt ist, kann es selbst Unvollkommenheiten und Einschränkungen einführen, die sorgfältig gemanagt werden müssen.

Risiko der Filmkontamination

Sputtern arbeitet typischerweise bei einem höheren Arbeitsdruck (einem geringeren Vakuum) als Techniken wie die thermische Verdampfung. Die Kammer enthält eine erhebliche Menge an Sputtergas (z. B. Argon).

Diese Umgebung erhöht die Wahrscheinlichkeit, dass streunende Atome – vom Sputtergas selbst oder von Restgasen wie Sauerstoff und Wasserdampf in der Kammer – in den wachsenden Film eingebettet werden. Diese Einlagerung von Verunreinigungen kann die elektrischen, optischen oder mechanischen Eigenschaften des Films verändern.

Potenzial für Materialschäden

Der hochenergetische Ionenbeschuss ist wahllos. Er kann empfindliche Materialien, die abgeschieden werden, wie organische Feststoffe oder komplexe Polymere, beschädigen. Die kinetische Energie kann chemische Bindungen brechen, die grundlegende Struktur des Materials verändern und es für die beabsichtigte Anwendung unbrauchbar machen.

Ungleichmäßigkeit über große Flächen

Für großflächige Anwendungen, wie die Beschichtung von Architekturglas oder großen Displays, kann die Erzielung eines perfekt gleichmäßigen Films eine Herausforderung sein. In großen rechteckigen Sputtersystemen kann die Plasmadichte über die Oberfläche des Targets ungleichmäßig sein. Dies führt zu unterschiedlichen Sputterraten an verschiedenen Stellen, was zu Variationen in der Filmdicke und den Eigenschaften über das Substrat führt.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Einschränkungen ist der erste Schritt, um zu entscheiden, ob Sputtern die geeignete Technologie für Ihre spezifischen Anforderungen ist.

- Wenn Ihr Hauptaugenmerk auf der schnellen Abscheidung einfacher Metalle mit hoher Reinheit liegt: Die thermische Verdampfung kann eine schnellere und kostengünstigere Lösung sein, da sie in einem höheren Vakuum mit geringerem Risiko der Gaseinlagerung arbeitet.

- Wenn Sie komplexe Legierungen, refraktäre Materialien oder Isolatoren mit präziser Kontrolle abscheiden müssen: Sputtern ist oft die überlegene Wahl, aber Sie müssen bereit sein, seine Einschränkungen hinsichtlich Geschwindigkeit, Kosten und potenzieller Substratheizung zu managen.

- Wenn Sie mit wärmeempfindlichen oder empfindlichen Substraten wie Polymeren arbeiten: Das Potenzial für ioneninduzierte Wärme und Strahlungsschäden ist ein kritischer Faktor, und Sie müssen möglicherweise schonendere Abscheidungstechniken oder spezialisierte Niedrigenergie-Sputterprozesse erforschen.

Letztendlich erfordert die Wahl der richtigen Abscheidungsmethode ein klares Verständnis der Kompromisse zwischen der benötigten Qualität und den praktischen Einschränkungen, denen Sie gegenüberstehen.

Zusammenfassungstabelle:

| Einschränkung | Auswirkung auf den Prozess |

|---|---|

| Geringe Abscheidungsrate | Langsames Filmwachstum; ungeeignet für Hochdurchsatzanwendungen. |

| Hohe Gerätekosten | Erhebliche Kapitalinvestitionen für Vakuumkammern und Stromversorgungen. |

| Substratheizung | Risiko der Beschädigung temperaturempfindlicher Materialien. |

| Filmverunreinigung | Höheres Risiko, dass Gasverunreinigungen in den Film eingebettet werden. |

| Betriebliche Komplexität | Erfordert Fachwissen zur effektiven Verwaltung der Parameter. |

Benötigen Sie eine Dünnschichtlösung, die auf Ihre spezifischen Anforderungen zugeschnitten ist?

Obwohl das Sputtern seine Grenzen hat, ist die Wahl der richtigen Ausrüstung entscheidend für den Erfolg. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien und bietet Lösungen, die Leistung und praktische Einschränkungen in Einklang bringen. Egal, ob Sie komplexe Legierungen abscheiden oder mit empfindlichen Substraten arbeiten, unser Fachwissen kann Ihnen helfen, Ihren Prozess zu optimieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die einzigartigen Anforderungen Ihres Labors unterstützen und Ihnen helfen können, überragende Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

Andere fragen auch

- Was ist thermisches Aufdampfen bei der Dünnschichtabscheidung? Ein einfacher Leitfaden zur PVD-Beschichtung

- Was ist Vakuumabscheidung oder Vakuum-Thermisches Verdampfen (VTE)? Ein Leitfaden für hochreine Dünnschichtbeschichtungen

- Welche Materialien werden in thermischen Verdampfungsquellen verwendet? Ein Leitfaden zu Verdampfungsmaterialien und Schiffchen

- Warum werden Hochtemperatur-Porzellantiegel für Biokohle in einem Rohrofen verwendet? Gewährleistung der Probenreinheit und thermischen Stabilität

- Wie dick ist der Film bei der E-Beam-Verdampfung? Erzielen Sie präzise Kontrolle von Nanometern bis Mikrometern

- Wie funktioniert die Elektronenstrahlhärtung? Erzielen Sie sofortige, dauerhafte Härtung für industrielle Anwendungen

- Was ist der Elektronenstrahlverdampfungsprozess? Erreichen Sie hochreine Dünnschichtabscheidung

- Was ist die thermische Verdampfungsmethode für dünne Schichten? Ein Leitfaden zur Herstellung von PVD-Beschichtungen mit hoher Reinheit