Im Kern basiert ein Pyrolyse-Reaktor auf einem einzigen, wirkungsvollen Prinzip: Er nutzt intensive Hitze in einer sauerstofffreien Umgebung, um organische Materialien chemisch zu zersetzen. Anstatt das Material durch Verbrennung zu verbrennen, zerlegt dieser Prozess, bekannt als thermische Zersetzung, große, komplexe Moleküle in kleinere, wertvollere Komponenten wie flüssigen Brennstoff, brennbares Gas und einen festen, kohlenstoffreichen Rückstand.

Das grundlegende Prinzip der Pyrolyse ist einfach – Hitze ohne Sauerstoff. Die wahre Wirksamkeit des Prozesses und die spezifischen Produkte, die er liefert, werden jedoch vollständig durch das Design des Reaktors bestimmt, das regelt, wie Wärme übertragen und das Material verarbeitet wird.

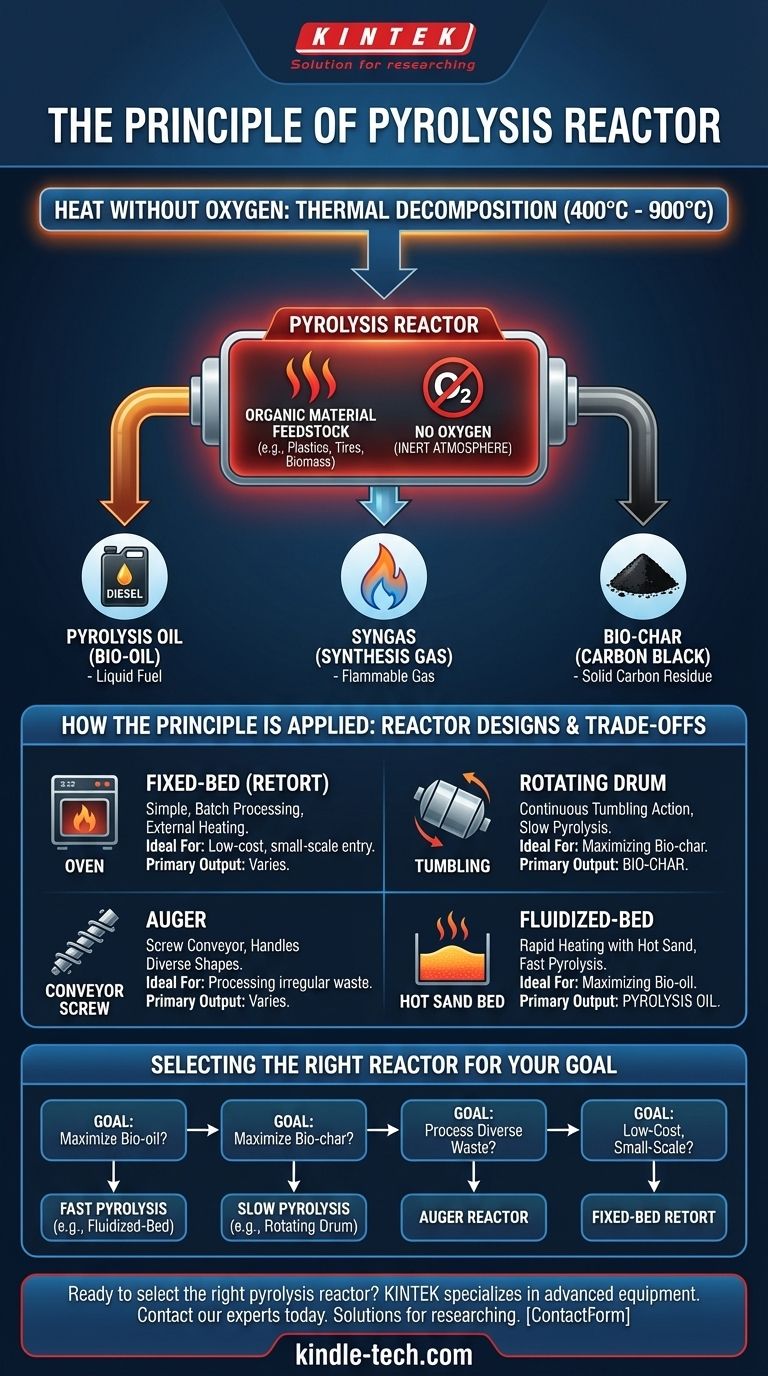

Der grundlegende Prozess: Hitze ohne Feuer

Pyrolyse wird oft mit der Verbrennung verwechselt, aber sie unterscheiden sich grundlegend. Die Verbrennung nutzt Sauerstoff, um Abfall zu verbrennen, Energie freizusetzen und Asche zu erzeugen. Die Pyrolyse entzieht dem Prozess absichtlich Sauerstoff, um Materialien stattdessen zu zerlegen.

Die entscheidende Rolle einer inerten Atmosphäre

Die bestimmende Bedingung der Pyrolyse ist die Abwesenheit von Sauerstoff. Indem Luft durch ein inertes Gas wie Stickstoff ersetzt oder einfach in einem luftdichten Gefäß gearbeitet wird, verhindert der Reaktor das Auftreten von Verbrennung.

Ohne Sauerstoff kann das Material im traditionellen Sinne nicht „brennen“. Stattdessen bricht die zugeführte Wärmeenergie die chemischen Bindungen innerhalb der Moleküle des Ausgangsmaterials auf.

Thermische Zersetzung in Aktion

Im Inneren des Reaktors wird das Ausgangsmaterial (wie Kunststoff, Reifen oder Biomasse) auf Temperaturen zwischen 400 °C und 900 °C (750 °F bis 1650 °F) erhitzt.

Diese extreme Hitze, kombiniert mit dem Mangel an Sauerstoff, führt dazu, dass lange Polymerketten aufbrechen und sich in kleinere, stabilere Moleküle zerlegen. Der Prozess ähnelt dem thermischen Cracken, das in der Erdölraffination verwendet wird, wird aber auf Abfallströme anstelle von Rohöl angewendet.

Die drei Hauptprodukte

Der Zersetzungsprozess liefert zuverlässig drei verschiedene Produkte, jedes mit seinem eigenen Wert:

- Pyrolyseöl (Bio-Öl): Ein flüssiger Brennstoff, vergleichbar mit einem minderwertigen Diesel, der für eine höhere Qualität raffiniert oder direkt in bestimmten Motoren und Kesseln verwendet werden kann.

- Synthesegas (Syngas): Eine Mischung aus brennbaren Gasen (hauptsächlich Wasserstoff und Kohlenmonoxid), die aufgefangen und verbrannt werden kann, um den Pyrolyse-Reaktor selbst anzutreiben, wodurch der Prozess energieeffizienter wird.

- Biokohle (Carbon Black): Ein fester, kohlenstoffreicher Stoff. Aus Biomasse gewonnen, kann sie als Bodenverbesserer verwendet werden. Aus Reifen oder Kunststoffen gewonnen, dient sie als Rohstoff, bekannt als Ruß.

Reaktorkonstruktionen: Wie das Prinzip angewendet wird

Während das Kernprinzip konstant bleibt, wenden verschiedene Reaktorkonstruktionen es auf einzigartige Weise an. Die Wahl des Designs bestimmt die Geschwindigkeit des Prozesses und den Anteil an flüssigen, gasförmigen und festen Produkten.

Festbettreaktoren (Der „Ofen“-Ansatz)

Auch als Retortenreaktor bekannt, ist dies die einfachste Konstruktion. Es handelt sich im Wesentlichen um ein luftdichtes Gefäß, das von einer externen Quelle beheizt wird, ähnlich einem Ofen.

Die Wärme wird langsam durch die Wände des Gefäßes in die statische Charge des Ausgangsmaterials übertragen. Diese Methode ist unkompliziert, kann aber zu ungleichmäßiger Erwärmung führen und ist im Allgemeinen weniger effizient als dynamischere Systeme.

Drehrohrreaktoren (Der „Taumel“-Ansatz)

Diese Konstruktion verfügt über eine große, zylindrische Trommel, die sich langsam dreht, während sie extern beheizt wird.

Die Rotation taumelt das Ausgangsmaterial kontinuierlich, wodurch eine gleichmäßigere Wärmeeinwirkung gewährleistet wird. Diese Methode wird typischerweise für die langsame Pyrolyse verwendet, die die Produktion von Biokohle maximiert.

Schneckenreaktoren (Der „Förderband“-Ansatz)

Ein Schneckenreaktor verwendet eine große, motorbetriebene Schnecke, um das Ausgangsmaterial gleichzeitig zu mischen und durch eine beheizte Kammer zu transportieren.

Dieses Design bietet eine hervorragende Kontrolle über die Verweildauer des Materials im Reaktor. Es basiert auf mechanischer Kraft und Druck für die Wärmeübertragung und ist sehr effektiv bei der Verarbeitung einer Vielzahl von Ausgangsmaterialformen und -größen.

Wirbelschichtreaktoren (Der „Heißsand“-Ansatz)

Dieses hocheffiziente Design verwendet ein Bett aus inertem Material, wie Sand, am Boden des Reaktors. Ein inertes Gas (wie Stickstoff) wird durch den Sand gepumpt, wodurch er sich wie eine Flüssigkeit verhält.

Dieser „fluidisierte“ heiße Sand umhüllt die Ausgangsmaterialpartikel und ermöglicht eine extrem schnelle und gleichmäßige Wärmeübertragung. Diese Methode ist ideal für die schnelle Pyrolyse, die den Ertrag an Pyrolyseöl maximiert.

Die Kompromisse verstehen

Die Wahl einer Pyrolysetechnologie besteht nicht darin, den „besten“ Reaktor zu finden, sondern den richtigen für ein bestimmtes Ziel. Jedes Design beinhaltet klare Kompromisse.

Geschwindigkeit vs. Produktausbeute

Die Heizrate beeinflusst direkt die Endprodukte.

- Schnelle Pyrolyse (z. B. Wirbelschicht): Sekunden der Verarbeitungszeit. Begünstigt die Produktion von Flüssigkeiten (Pyrolyseöl).

- Langsame Pyrolyse (z. B. Drehrohr): Stunden der Verarbeitungszeit. Begünstigt die Produktion von Feststoffen (Biokohle).

Anforderungen an das Ausgangsmaterial

Die physikalische Beschaffenheit des Abfallmaterials ist wichtig. Wirbelschichtreaktoren erfordern kleine, gleichmäßige Partikel für eine optimale Leistung. Im Gegensatz dazu sind Schnecken- und Drehrohrreaktoren robuster und können weniger vorbereitete, vielfältigere Ausgangsmaterialien verarbeiten.

Komplexität und Kosten

Einfachere Konstruktionen wie Festbettreaktoren haben geringere anfängliche Investitionskosten, leiden aber unter geringerer Effizienz und weniger präziser Prozesskontrolle.

Fortgeschrittene Konstruktionen wie Wirbelschichtreaktoren sind komplexer und teurer in Bau und Betrieb, bieten aber eine überlegene Wärmeübertragung, einen höheren Durchsatz und eine konsistentere Produktqualität.

Die richtige Wahl für Ihr Ziel treffen

Das optimale Reaktordesign ist direkt an Ihr gewünschtes Hauptprodukt gebunden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von flüssigem Brennstoff (Bio-Öl) liegt: Ein schnelles Pyrolysedesign wie ein Wirbelschichtreaktor ist aufgrund seiner schnellen Wärmeübertragung die effektivste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Produktion von fester Biokohle für die Landwirtschaft oder Kohlenstoffprodukte liegt: Ein langsames Pyrolysedesign wie ein Drehrohrreaktor ist ideal, um den festen Rückstand zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von vielfältigem oder unregelmäßig geformtem Abfall liegt: Ein Schneckenreaktor bietet die mechanische Robustheit, die für eine zuverlässige Materialhandhabung erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger, kleiner Chargenverarbeitung liegt: Ein einfacher Festbett-Retortenreaktor bietet einen praktikablen Einstieg in die Technologie.

Das Verständnis dieser Konstruktionsprinzipien ermöglicht es Ihnen, über das „Was“ der Pyrolyse zum „Wie“ überzugehen, sodass Sie die präzise Technologie für Ihre spezifische Anwendung auswählen können.

Zusammenfassungstabelle:

| Reaktortyp | Hauptmerkmal | Ideal für | Hauptprodukt |

|---|---|---|---|

| Festbett (Retorte) | Einfach, Chargenverarbeitung, externe Beheizung | Kostengünstiger, kleiner Einstieg | Variiert |

| Drehrohr | Taumelbewegung, langsame Pyrolyse | Maximierung der Biokohleproduktion | Biokohle |

| Schnecke | Schneckenförderer, verarbeitet vielfältige Ausgangsmaterialien | Verarbeitung unregelmäßiger Abfallformen | Variiert |

| Wirbelschicht | Schnelle Erwärmung mit heißem Sand, schnelle Pyrolyse | Maximierung der Pyrolyseölausbeute | Pyrolyseöl |

Bereit, den richtigen Pyrolyse-Reaktor für Ihre spezifischen Ziele der Abfallumwandlung auszuwählen? Das optimale Design hängt von Ihrem gewünschten Hauptprodukt ab – sei es die Maximierung von Bio-Öl, Biokohle oder die Verarbeitung vielfältiger Ausgangsmaterialien. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und bietet die präzise Reaktortechnologie, die Sie benötigen, um Abfallmaterialien effizient in wertvolle Produkte umzuwandeln. Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und herauszufinden, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und Ihre Forschung vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess