Im Kontext der Dünnschichtabscheidung ist die Sputterausbeute die durchschnittliche Anzahl von Atomen, die von einem Targetmaterial für jedes einzelne energiereiche Ion ausgestoßen werden, das auf dessen Oberfläche trifft. Sie ist eine grundlegende Kennzahl, die die Effizienz des Sputterprozesses quantifiziert. Eine höhere Ausbeute bedeutet, dass pro Ion mehr Material vom Target entfernt wird, was im Allgemeinen zu einer schnelleren Abscheiderate führt.

Die Sputterausbeute ist keine feste Eigenschaft eines Materials, sondern ein dynamisches Ergebnis eines Stoßereignisses. Sie wird fundamental durch die Effizienz der Energieübertragung zwischen einem einfallenden Ion und den Oberflächenatomen des Targets bestimmt, welche durch Ionenenergie, -masse, -winkel sowie die Eigenbindungsenergie des Targets gesteuert wird.

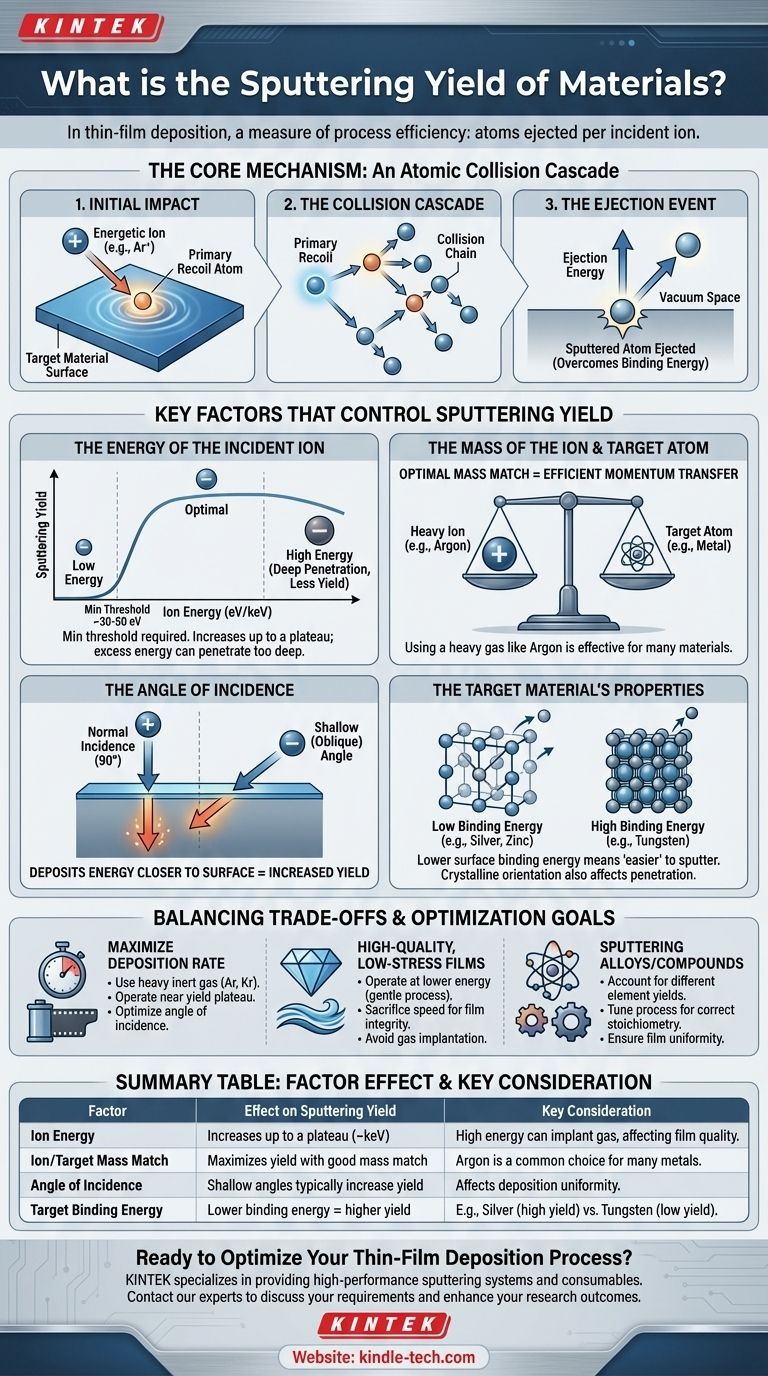

Der Kernmechanismus: Eine atomare Stoßkaskade

Um zu verstehen, was die Ausbeute steuert, muss man zunächst den physikalischen Prozess verstehen. Sputtern ist keine einfache „Billardkugel“-Kollision, bei der ein Ion ein Atom herausschlägt.

Der anfängliche Aufprall

Wenn ein positives Ion (typischerweise von einem Gas wie Argon) beschleunigt wird und auf das Target trifft, überträgt es seine kinetische Energie auf die Atome an der Oberfläche. Dies erzeugt primäre Rückstoßatome innerhalb des Materialgitters.

Die Stoßkaskade

Diese primären Rückstoßatome, die nun energetisiert sind, stoßen mit anderen benachbarten Atomen zusammen, die wiederum mit anderen zusammenstoßen. Dies erzeugt eine Kettenreaktion oder eine Stoßkaskade, die die anfängliche Aufprallenergie schnell über ein kleines Volumen nahe der Oberfläche verteilt.

Das Ausstoßereignis

Ein Atom wird nur dann gesputtert oder ausgestoßen, wenn es sich an der eigentlichen Oberfläche des Targets befindet und genügend Energie aus der Kaskade in einer von der Oberfläche weg gerichteten Richtung erhält. Diese Energie muss ausreichen, um die Kräfte zu überwinden, die es an seinem Platz halten.

Schlüsselfaktoren, die die Sputterausbeute steuern

Mehrere voneinander abhängige Variablen bestimmen die Effizienz dieser Energieübertragung und damit die endgültige Sputterausbeute.

Die Energie des einfallenden Ions

Es gibt eine minimale Energieschwelle, typischerweise 30–50 eV, die erforderlich ist, um die Bindungsenergie des Targets zu überwinden und das Sputtern einzuleiten.

Über dieser Schwelle hinaus steigt die Ausbeute im Allgemeinen mit höherer Ionenenergie an. Bei sehr hohen Energien (z. B. über einigen keV) beginnt die Ausbeute jedoch zu stagnieren oder sogar abzunehmen, da das Ion zu tief eindringt und seine Energie weit unter der Oberfläche abgibt, wo es nicht zur Ausstoßung von Atomen beitragen kann.

Die Masse des Ions und des Targetatoms

Die Effizienz der Impulsübertragung ist entscheidend. Die maximale Energieübertragung erfolgt, wenn die Masse des einfallenden Ions nahezu der Masse des Targetatoms entspricht.

Die Verwendung eines schweren Sputtergases wie Argon ist für viele Materialien effektiv, da seine Masse einen guten Kompromiss für eine effiziente Impulsübertragung auf eine breite Palette gängiger Metalltargets darstellt.

Der Einfallswinkel

Ionen, die flach (schräg) auf das Target treffen, neigen dazu, mehr von ihrer Energie näher an der Oberfläche abzugeben. Dies kann die Sputterausbeute im Vergleich zu frontal auftreffenden Ionen (bei Normaleneinfall) erheblich erhöhen, da diese ihre Energie möglicherweise tiefer in das Material treiben.

Die Eigenschaften des Targetmaterials

Die Oberflächenbindungsenergie des Targets ist ein Hauptfaktor. Dies ist die Energie, die die Atome zusammenhält. Materialien mit geringeren Bindungsenergien, wie Zink oder Silber, lassen sich „leichter“ sputteren und weisen höhere Ausbeuten auf als Materialien mit sehr hohen Bindungsenergien, wie Wolfram.

Bei kristallinen Targets spielt auch die Ausrichtung des Kristallgitters eine Rolle. Wenn Ionen entlang eines offenen „Kanals“ in der Kristallstruktur auftreffen, können sie mit weniger Kollisionen tief eindringen, was zu einer geringeren Sputterausbeute führt.

Die Abwägungen verstehen

Die bloße Maximierung der Sputterausbeute ist nicht immer das Hauptziel. Die Wahl der Parameter beinhaltet das Abwägen konkurrierender Faktoren.

Ausbeute vs. Filmqualität

Aggressiv hohe Ionenenergien, die die Sputterausbeute steigern, können auch zur Implantation von Sputtergas (z. B. Argon) in den wachsenden Film führen. Dies kann Spannungen verursachen und die elektrischen oder mechanischen Eigenschaften des Films negativ beeinflussen.

Die praktischen Grenzen der Energie

Die kontinuierliche Erhöhung der Leistung (und damit der Ionenenergie), um eine höhere Ausbeute zu erzielen, führt zu abnehmendem Nutzen. Die Ausbeute stagniert schließlich, und die überschüssige Energie wird in Wärme umgewandelt, die kontrolliert werden muss, um eine Beschädigung des Targets oder des Sputtersystems zu vermeiden.

Prozessstabilität

Der Sputterprozess selbst kann die Oberfläche des Targets im Laufe der Zeit verändern, wodurch sich seine Textur oder Zusammensetzung ändern kann. Dies kann dazu führen, dass die Sputterausbeute während eines langen Abscheidevorgangs schwankt, was die Konsistenz und Wiederholbarkeit des Films beeinträchtigt.

So optimieren Sie für Ihr Ziel

Ihr Ansatz zur Steuerung der Sputterausbeute sollte durch das gewünschte Ergebnis für Ihre spezifische Anwendung bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheiderate liegt: Verwenden Sie ein schweres Inertgas (wie Argon oder Krypton), arbeiten Sie bei einer Energie, kurz bevor die Ausbeute stagniert, und ziehen Sie in Betracht, die Target-Substrat-Geometrie zu optimieren, um den Einfallswinkel auszunutzen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger Filme mit geringer Spannung liegt: Es kann besser sein, bei niedrigerer Energie zu arbeiten und Geschwindigkeitseinbußen für einen sanfteren Prozess mit geringerem Risiko der Gasimplantation oder Filmzerstörung in Kauf zu nehmen.

- Wenn Ihr Hauptaugenmerk auf dem Sputtern von Legierungen oder Verbindungen liegt: Sie müssen berücksichtigen, dass verschiedene Elemente im Target unterschiedliche individuelle Sputterausbeuten aufweisen können, was eine sorgfältige Prozessabstimmung erfordern kann, um sicherzustellen, dass der abgeschiedene Film die korrekte Stöchiometrie aufweist.

Letztendlich ermöglicht Ihnen das Verständnis der Sputterausbeute, von der bloßen Durchführung eines Prozesses zur präzisen Gestaltung des Ergebnisses Ihrer Dünnschichtabscheidung überzugehen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Sputterausbeute | Wichtige Überlegung |

|---|---|---|

| Ionenenergie | Steigt bis zu einer Plateauphase (~keV) an | Hohe Energie kann Gas implantieren und die Filmqualität beeinträchtigen. |

| Massenübereinstimmung Ion/Target | Maximiert die Ausbeute bei guter Massenübereinstimmung | Argon ist eine gängige Wahl für viele Metalle. |

| Einfallswinkel | Flache Winkel erhöhen typischerweise die Ausbeute | Beeinflusst die Abscheidungsgleichmäßigkeit. |

| Target-Bindungsenergie | Geringere Bindungsenergie = höhere Ausbeute | Z. B. Silber (hohe Ausbeute) vs. Wolfram (niedrige Ausbeute). |

Bereit, Ihren Dünnschichtabscheidungsprozess zu optimieren?

Das Verständnis der Sputterausbeute ist der Schlüssel zur Balance zwischen Abscheiderate und Filmqualität für Ihre spezifische Anwendung. Ob Ihr Ziel maximaler Durchsatz oder die Herstellung hochreiner Filme mit geringer Spannung ist, die richtige Laborausrüstung ist entscheidend.

KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Sputtersystemen und Verbrauchsmaterialien für Labore. Wir können Ihnen helfen, die ideale Konfiguration auszuwählen, um eine präzise Kontrolle über Ihren Abscheidungsprozess zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anforderungen zu besprechen und herauszufinden, wie KINTEK-Lösungen Ihre Forschungs- und Produktionsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- Dreidimensionales elektromagnetisches Siebinstrument

Andere fragen auch

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen